Пролетные строения мостов, как и все строительные конструкции, непрерывно совершенствуются.

Рациональные решения соответствуют определенным условиям состояния науки и техники: методам расчета, способам изготовления и монтажа конструкций.

По мере изменения этих условий, разработки новых, более точных методов расчета, новых более производительных приемов изготовления и монтажа возникают возможности совершенствования конструкций, улучшения их эксплуатационных качеств.

В области железнодорожных мостов проводятся, в частности, работы по усовершенствованию проезжей части.

Определенные достоинства имеет устройство мостового полотна с ездой на балласте, расположенном на железобетонной плите и без-балластного мостового полотна с непосредственным прикреплением рельсов к железобетонной плите (см. рис. 14 и 20).

С целью дальнейшего сокращения собственного веса железобетонная плита может быть заменена сплошным металлическим настилом в виде ортотропной плиты, к которой непосредственно прикрепляются рельсы.

В зарубежной практике подобные конструкции нашли применение в ряде мостов, при этом в больших пролетах удалось уменьшить величину постоянной нагрузки, а при малых пролетах существенно снизить строительную высоту.

Такую плиту проезжей части целесообразно объединить с нижними поясами ферм для совместной работы под вертикальными нагрузками.

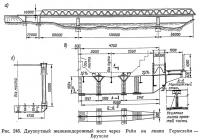

При восстановлении двухпутного железнодорожного моста через р. Рейн на линии Гермерсхейм — Брухсал в ФРГ (1967 г.) было применено неразрезное пролетное строение с пролетами 66 + 136 + 66 м (рис. 246, а) со сквозными фермами при езде понизу.

Конструкция проезжей части этого моста объединена с нижними коробчатыми поясами главных ферм сплошным стальным листом толщиной 12 мм (рис. 246, б). Продольные балки, расположенные под осями рельсов, отличаются оригинальной конструкцией верхних поясов, в состав которых входят наклонно поставленные листы, приваренные к стенке балок и листу настила, что усиливает настил в местах опирания рельсов. В промежутках между продольными балками поставлены дополнительные вертикальные ребра, а между балками и поясами ферм — дополнительные продольные балки в виде сварных тавров, в результате чего конструкция в виде сплошного горизонтального листа, усиленного продольными ребрами, представляет собой ортотропную плиту. Лист настила входит в состав продольных и поперечных балок. Над поперечными балками он усилен дополнительным горизонтальным листом толщиной 18 мм (рис. 246, в).

В конструкции проезжей части предусмотрены контруголки, расположенные снаружи рельсовых ниток.

Монтажные соединения в проезжей части и стыках нижних поясов выполнялись на высокопрочных болтах и на сварке; монтажные соединения в узлах и в верхних поясах — на заклепках.

Имеются предложения по совершенствованию конструкции элементов стержневых ферм. Применяемые в современных болтосварных пролетных строениях коробчатые сечения элементов ферм имеют перфорированный нижний горизонтальный' лист, что позволяет наблюдать за работой и управлять двухдуговым автоматом, накладывающим внутренние угловые швы, а также окрашивать внутренние поверхности в процессе эксплуатации.

Однако наличие перфораций приводит к несимметричной форме сечения, что ухудшает использование металла и увеличивает трудоемкость работ. Сохраняется также возможность загрязнения и ржавления внутренней полости коробок. Окраска внутренних полостей таких элементов в эксплуатации затруднена и качество ее будет, очевидно, низким.

Поэтому в последние годы в ряде зарубежных стран стали применять в главных фермах пролетных строений коробчатые элементы, изготовленные из сплошных листов с герметически закрытой внутренней полостью. Герметизация достигается установкой внутри коробок вблизи концов элемента воздухонепроницаемых диафрагм (заглушек) или же отгибом обоих горизонтальных листов до их соединения друг с другом на оси элемента.

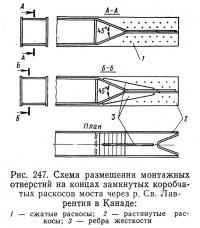

Так, например, на автодорожном мосту через р. Св. Лаврентия в Канаде с наибольшим пролетом 335,3 м, построенном в 1967 г., герметически закрытые полости элементов сжатых поясов ферм были образованы приваркой вблизи их концов заглушек-диафрагм. Для доступа к узловым соединениям, выполненным на высокопрочных болтах, на открытых концах элементов (за диафрагмами) предусматривались отверстия в нижних горизонтальных листах. Коробчатые элементы раскосов на концах преобразовывались в Н-образные сечения изгибом и взаимной сваркой горизонтальных листов (рис. 247).

Конструкции узлов сквозных ферм с герметически закрытыми коробчатыми элементами отличаются разнообразием: применяются конструкции с узловыми фасонками-вставками и фасонками-накладками. В первом случае монтажный стык элементов поясов чаще выносится из узла, во втором — устраивается по центру узла.

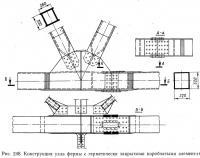

На рис. 248 приведена схема узла железнодорожного пролетного строения на линии Брегенц — Лаутерах в Австрии. Здесь применены фасонки-вставки, сваренные на заводе с одним из элементов пояса. Монтажный стык пояса расположен вне узла и перекрыт вертикальными и горизонтальными накладками. В нижних листах и накладках предусмотрены отверстия, создающие возможность установки болтов. Для обеспечения равнопрочности концевых участков поясов и раскосов их основному сечению на концах элементов в плоскости вертикальных листов поставлены компенсаторы.

В конструкциях с герметически закрытыми коробчатыми элементами ферм сокращается трудоемкость работ по. изготовлению элементов и отпадает необходимость окраски внутренней полости элементов, облегчаются условия содержания сооружения.

Подсчитано, что в железнодорожном пролетном строении пролетом 110 м окрашиваемая площадь металла сокращается на 20%.

Малоисследованным является вопрос о коррозионной стойкости герметически закрытых коробчатых элементов, что объясняется небольшим сроком эксплуатации построенных мостов. Однако есть основания предполагать, что их стойкость будет достаточна. Известно, что в чистой воздушной среде износ стали вследствие коррозии составляет 0,004 мм в год; в воде, насыщенной кислородом, износ не превышает 0,05 мм.

Поверхности внутренних полостей герметически закрытых элементов находятся в более благоприятных условиях, чем на открытом воздухе, поэтому они должны корродировать медленнее.

Исключить коррозию металла в мостах и избавиться от трудоемких работ по окраске конструкций можно за счет использования нержавеющей стали, В мостостроении США нашла применение сталь марки «Кор — Тен» с пределом текучести σТ = 35 кГ/см2, обладающая столь значительной коррозионной стойкостью, что окраска конструкций не требуется.

За рубежом имеется опыт применения в мостах и оцинкованных стальных конструкций. Покрытие элементов пролетных строений защитным слоем цинка осуществляется на заводе способом гальванизации в ваннах, где слой цинка является анодом по отношению к основному металлу.

Срок службы защитной цинковой пленки предположительно равен 30 годам. С учетом этого срока службы стоимость металлизации конструкций оказывается значительно ниже, чем ее периодическая окраска.

Совершенствуются способы расчета сквозных пролетных строений. В связи с использованием в практике статических расчетов ЭЦВМ появилась возможность решения сложных задач, которые без электронно-вычислительной техники не могли получить распространение вследствие очень большого объема вычислительных работ, требующихся для их решения.

Это обстоятельство создает предпосылки для перехода к расчету пролетных строений как пространственных конструкций. Необходимость учета пространственной работы конструкции пролетного строения была установлена уже давно, однако учет этой работы ограничивался частными приемами: определением дополнительных усилий в связях от совместной работы с главными фермами, учетом жесткости узлов и т. п.

Сейчас разработаны программы расчета пролетных строений с помощью ЭЦВМ как пространственных конструкций с учетом жесткости всех соединений.

Подобные расчеты позволят более точно определять значения усилий, действующих в элементах пролетных строений.

В ближайшее время можно ожидать перехода, как правило, к расчету всех пролетных строений с учетом совместной работы главных ферм, проезжей части, связей и т. д. Это, в свою очередь, будет способствовать широкому развитию новых приемов формирования конструкции пролетного строения.

Серьезное влияние на дальнейшее развитие конструктивных ферм пролетных строений должно оказать использование высокопрочных сталей. В настоящее время отечественная промышленность выпускает стали повышенной прочности класса С-35 (марки 15ХСНД и 10Г2С1Д). При термической обработке предел текучести этих сталей может быть повышен до 40 и 50 кГ/см2.

В современной отечественной практике стали класса С-35 и С-40 относят к сталям повышенной прочности, стали с более высоким пределом текучести — к сталям высокой прочности. Ведутся работы по выпуску сталей класса С-60 и выше.

В зарубежной практике (США, Японии и др.) в отдельных пролетных строениях мостов нашли применение стали с пределом текучести 60 кГ/мм2.

Перспективным является применение сталей с пределом текучести 70 и 80 кГ/мм2. Отпускная цена сталей С-35 по отечественным прейскурантам в среднем на 10—45% выше, чем стали Ml6С с пределом текучести 24 кГ/мм2, следовательно, при эффективном использовании в конструкции сталей повышенной прочности стоимость пролетных строений снижается. Есть основание полагать, что при выпуске сталей высокой прочности цена стали будет расти также в значительно меньшей степени, чем повышение предела текучести. При изготовлении новых сортов сталей принимаются также меры к повышению их коррозионной стойкости.

Однако эффективное использование сталей высокой прочности в распространенных в современной практике конструкциях пролетных строений встречает ряд трудностей.

Недостатком высокопрочных сталей является повышенная чувствительность к воздействиям переменной и знакопеременной нагрузки, в связи с этим коэффициент понижения расчетного сопротивления металла у при знакопеременных усилиях для сталей высокой прочности значительно ниже, чем для обычной стали. Понижение значения коэффициента у заставляет увеличивать площадь сечения, и эффективность применения высокопрочных сталей существенно снижается.

В сжатых элементах ферм в связи с повышением расчетных сопротивлений уменьшаются площади поперечных сечений, увеличивается гибкость, снижается коэффициент φ, что, в свою очередь, вызывает необходимость увеличения площади сечения и падение эффективности применения высокопрочных сталей.

При этом следует еще учесть, что значения коэффициентов φ даже при одинаковой гибкости стержней для сталей высокой прочности значительно ниже, чем для обычных сталей.

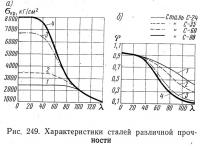

На рис. 249, а представлены графики критических напряжений для центрально сжатых элементов из сталей различной прочности. Для сталей С-24 и С-35 кривые приняты по действующим техническим условиям (СН 200-62), а для сталей С-60 и С-80 — по данным испытаний образцов в НИИ мостов.

Из графиков видно, что несущая способность стержней определяется пределом текучести металла лишь для стержней малой гибкости (λ≤30).

Для всех стержней с гибкостью более 30 несущая способность определяется с учетом коэффициента φ (рис. 249,6), величина которого с увеличением гибкости падает тем быстрее, чем выше предел текучести стали.

При гибкости 80 коэффициент φ для стали С-80 в 2 раза ниже, чем для стали С-35. Это значит, что при одинаковой форме сечения сжатый стержень из стали С-35 и С-80 потребует одинаковой площади сечения, т. е. применение высокопрочной стали становится совершенно нерациональным.

Уместно отметить, что в существующих пролетных строениях большинство элементов имеет гибкость λ≥80.

В связи с уменьшением площади сечений элементов снижается также вертикальная жесткость пролетных строений. Повышение вертикальной жесткости может быть достигнуто путем увеличения высоты главных ферм. Однако при этом удлиняются раскосы, увеличивается их гибкость, уменьшается коэффициент φ и т. д.

Все это свидетельствует о том, что новые свойства материалов не могут быть с достаточной эффективностью использованы в конструкциях, получивших широкое распространение для материалов меньшей прочности. Необходимо настойчиво искать новые формы, наиболее рациональные для новых материалов.

При существующих конструктивных формах пролетных строений применение высокопрочных сталей может оказаться эффективным для мостов под тяжелую нагрузку: двухпутных железнодорожных или под совмещенную езду, где вследствие больших площадей сечений элементов гибкость их сравнительно невелика и применение сталей с высоким расчетным сопротивлением позволяет уменьшить площади сечений.

Плодотворным представляется также прием изготовления пролетных строений из различных марок сталей для различных элементов. Этот прием нашел применение в ряде больших мостов.

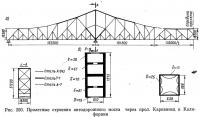

Примером конструкции, выполненной из набора сталей различной прочности, может служить автодорожный мост в Калифорнии через пролив Карквинец.

Для перекрытия бокового пролета 152,5 м и главного пролета 336 м использовано одноконсольное пролетное строение с вылетом консоли 101,5 м и подвесное пролетом 133 м (рис. 250, а).

В пролетных строениях использована высокопрочная сталь Т-1, относящаяся к классу прочности С-60 и стали А-242 и А-7, примерно соответствующие классам С-35 и С-24. Распределение этого набора сталей между элементами бокового анкерного и подвесного пролетных строений показано на рис. 250, а. Заводские соединения элементов сварные, монтажные — на фрикционных болтах.

Для обеспечения вертикальной жесткости консольных пролетных строений их высота над опорами резко увеличена.

Трудная задача обеспечения местной устойчивости вертикальных листов, из которых формировались сечения наиболее нагруженных элементов ферм, решена применением многоярусных коробчатых сечений (рис. 250, б), в которых все горизонтальные листы, кроме среднего, снабжены по длине отверстиями, необходимыми для производства сварочных работ. Слабо нагруженные элементы ферм имеют более простую, но полностью замкнутую коробчатую форму.

В процессе разработки проекта этого моста сравнивался вариант устройства пролетных строений без применения высокопрочной стали Т-1. Оказалось, что включение в набор 2640 т высокопрочной стали Т-1 (20% от общего веса пролетного строения, составившего 13340 т) позволило сократить расход металла на 18%. Вес пролетного строения, запроектированного только из стали А-242 и А-7, равен 16270 т.

При соотношении стоимостей сталей А-7, А-242 и Т-1 в США, равном 1:1,15:1,50, денежная экономия достигла 14,5%.

Рассматривая вопрос о применении высокопрочных сталей, необходимо отметить, что самой высокой прочностью обладает холоднотянутая стальная проволока, используемая в крученых канатах, выпускаемых промышленностью, или в кабелях с параллельным расположением проволок, прядение которых осуществляется на месте строительства.

Отечественная промышленность выпускает проволоку с пределом прочности до 200 кГ/мм2. Высказываются предположения о возможности выпуска в ближайшее время проволоки с пределом прочности до 350 кГ/мм2.

Стальная проволока, как известно, применяется в висячих и вантовых системах мостов, где основные несущие элементы конструкции (кабели, подвески и ванты) работают только на растяжение. Однако из-за высоких напряжений и большой длины несущих элементов необходимая жесткость даже вантовых систем удовлетворяется только при больших пролетах, когда доля временной нагрузки в напряжениях незначительна.

Поэтому представляют практический интерес попытки использовать высокопрочную проволоку и в других системах пролетных строений.

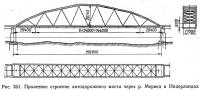

Так, например, в Нидерландах в 1967 г. построен большой автодорожный мост через р. Мервед, главный пролет которого перекрыт стальным пролетным строением L = 202,8 м. Фермы имеют полигональное очертание верхних поясов и наклонно поставленные подвески — раскосы (рис. 251).

Фермы расставлены на расстоянии 17 м и связаны верхними продольными связями и ортотропной плитой проезжей части. Верхние пояса ферм замкнутого коробчатого сечения, нижние пояса также коробчатого сечения, но открытого снизу. Подвески — раскосы из тросов диаметром 79,5 мм с пределом прочности проволок 160 кГ/мм2. Тросы, снабженные на концах специальными гильзами для удобного их захвата домкратами, были подвергнуты начальному натяжению с таким расчетом, чтобы в них постоянно действовали только растягивающие усилия.

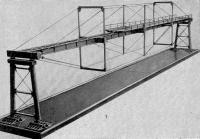

Предложения по созданию нового типа ферм, у которых не только раскосы, но и пояса выполнены из высокопрочных тросов, были опубликованы в 1963 г. проф. К. Г. Протасовым (рис. 252). Тросы подвергаются начальному натяжению такой величины, что сжимающие усилия в них от полезной нагрузки всегда оказываются меньшими и тросы постоянно работают на растяжение.

Для воспринятия реакций от предварительного натяжения тросов в системе предусмотрены сжатые элементы (распорка, стойки), которые могут быть стальными или железобетонными.

Проектные разработки таких пролетных строений под автомобильную и железную дороги показали, что жесткость их несколько меньше, чем у стержневых металлических, но больше чем у распорных вантовых мостов. По расходу металла эти пролетные строения способны конкурировать с металлическими пролетными строениями стержневых систем.

Наряду с высокопрочными сталями в ближайшей перспективе можно ожидать более широкого применения в пролетных строениях мостов алюминиевых сплавов.

К настоящему времени в мире насчитывается несколько десятков мостов из алюминиевых сплавов. Они представлены самыми разнообразными системами и конструктивными формами: имеются балочные разрезные, неразрезные и арочные мосты со сплошными стенками, со сквозными фермами и т. п.

К основным достоинствам алюминиевых сплавов относят: малый объемный вес (2,65—2,85 т/м3), в 3 раза меньший, чем у стали, при прочности, не уступающей строительным сталям; повышенное сопротивление коррозии — некоторые сплавы не требуют защитных мер; хорошая податливость механической обработке; возможность получения разнообразных и наиболее рациональных сечений, так как наряду с прокаткой применяется прессование профилей. По сравнению со сталью алюминиевые сплавы обладают повышенной стойкостью против хрупкого разрушения и поэтому они могут с успехом применяться в суровых климатических условиях.

Так же как и в стальных конструкциях, для соединения элементов из алюминиевых сплавов применяют сварку, клепку и фрикционные болты. Однако в отличие от стальных конструкций клепка может производиться алюминиевыми заклепками в холодном состоянии, что упрощает технологию. Сварка же требует применения специального флюса или защиты струями инертных газов (гелия, аргона).

Применение алюминиевых сплавов в мостостроении встречает ряд трудностей. В связи с низким значением модуля упругости (Е = 720000 кГ/см2) существенно снижается жесткость конструкций.

Значительно меньшими по сравнению со сталью оказываются коэффициенты продольного изгиба φ, влияющие на подбор сечений сжатых и сжато-вытянутых стержней ферм.

Алюминиевые сплавы отличаются большой величиной коэффициента линейного расширения α1 = 0,000023 — в 2,3—2,5 раза больше, чем у стали. Это вызывает затруднения при объединении конструкции из алюминиевых сплавов с железобетоном.

При использовании в конструкции стали, бетона и алюминиевого сплава необходимо принимать меры по изоляции алюминиевого сплава от непосредственного контакта с бетоном и сталью во избежание интенсивного развития коррозии.

Алюминиевые сплавы обладают меньшей выносливостью, чем стали, что также усложняет конструирование.

Серьезной причиной ограниченного применения алюминиевых сплавов в мостостроении является их высокая стоимость, в несколько раз превышающая стоимость стали. Однако даже при современном соотношении цен алюминиевых сплавов и стали применение алюминиевых сплавов оказывается в ряде мостовых сооружений экономически целесообразным. К таким мостам относятся разводные и мосты, сооружаемые в труднодоступных районах страны, сборно-разборные пролетные строения и вспомогательные инвентарные конструкции. В нашей стране проводятся исследовательские, проектные и опытные работы по применению алюминиевых сплавов в мостах, и в 1965 г. были разработаны «Технические указания на проектирование мостовых алюминиевых конструкций».

Этими Указаниями к применению в мостостроении рекомендуются алюминиевые сплавы различных марок с расчетными сопротивлениями при изгибе 1700—2500 кГ/см2.

В 1964 г. был построен первый в СССР автодорожный мост через р. Озерну со сквозным пролетным строением из алюминиевого сплава Д16-Т. Мост имеет ширину проезжей части 7 м и тротуары по 0,75 м. Расчетные нагрузки: автомобильная Н-13 и гусеничная НГ-60.

При проектировании пролетного строения с ездой поверху пролетом 32,4 м рассматривались варианты конструкции со сквозными фермами и балками со сплошной стенкой при различном их числе в поперечном сечении моста.

Проезжая часть моста была двух типов: в виде балочной клетки из поперечных и продольных балок с листовым настилом из алюминиевого сплава и в виде железобетонной плиты, включенной в работу поясов ферм.

Оказалось, что конструкция из балок со сплошными стенками при обоих типах проезжей части требует на 35—40% металла больше, чем со сквозными фермами, и она была отвергнута.

Вес металлической проезжей части составил 170 кг/м2, а конструкции с железобетонной плитой — 660 кг/м2. При металлической конструкции проезжей части существенно сокращалась постоянная нагрузка на 1 пог. м ферм и улучшались условия работы верхних поясов, они не работали на изгиб. В итоге вес главных ферм получался на 25% меньше, чем при железобетонной плите. Однако общий расход алюминиевого сплава за счет главным образом сплошного листового настила оказывался больше, чем при железобетонной плите. Поэтому предпочтение было отдано конструкции с железобетонной плитой проезжей части.

Наиболее выгодным по числу ферм оказалось решение с четырьмя фермами (рис. 253), так как такая конструкция оказалась удобной для перевозки в виде двух пространственных блоков по две фермы в каждом; габаритные размеры блоков получились небольшими.

Важным вопросом было назначение высоты главных ферм: она определяла и расход металла, и жесткость пролетного строения. Рассматривались фермы с высотой 2,5; 3,0 и 4,0 м.

/Была принята высота объединенной конструкции 3,0 м, потребовавшая увеличение расхода металла на 8,8% по сравнению с высотой 4,0 м, но более удобная для перевозки. При высоте 2,5 м недопустимым оказался прогиб ферм.

После установки блоков на опорные части они объединялись монолитной железобетонной плитой проезжей части из керамзитожелезобетона толщиной 15 см (рис. 253, а). Плита включалась в работу верхних поясов ферм с помощью уголковых упоров.

Все элементы пролетного строения изготовлены из прессованных цельных профилей, причем количество разных профилей сведено к минимуму: для основных элементов главных ферм применены только четыре различных профиля (рис. 253, б).

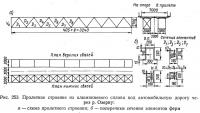

В НИИмостов проводились проектные разработки с целью исследования рациональных схем пролетных строений железнодорожных мостов из алюминиевых сплавов пролетами от 44 до 66 м.

Максимальный прогиб от временной статической нагрузки допущен в (1/600—1/300)L. Наиболее экономичная панель проезжей части оказалась равной 5,0 л, несколько больший расход металла требуется при панели 5,5 м, соответствующей модульному размеру 11,0 м.

Проведено сравнение весовых и жесткостных характеристик ферм с различными типами решеток при одинаковой высоте ферм 15,0 м для всех пролетов.

Рассматривались фермы с обычной треугольной решеткой, крестовой и многорешетчатые (рис. 254, а). Фермы с треугольной решеткой и дополнительными стойками и подвесками для уменьшения панели и свободной длины сжатых раскосов имели шпренгели в уровне нижних поясов. Типы поперечных сечений элементов представлены на рис. 254, б.

Оказалось, что наибольшим весом отличаются пролетные строения с фермами, имеющими крестовую решетку, а наименьшим — с треугольной решеткой ферм.

Однако наибольшая разница в весе не превышает 15% и по мере увеличения пролета сокращается.

Вес металла пролетных строений из сплава алюминия оказался в 2,5—2,8 раза меньше, чем стальных пролетных строений из стали М16С.

- Главная

- Мостостроение

- Металлические мосты

- Перспективы конструкций металлических пролетных строений со сквозными фермами

Социальные сети

Похожие статьи

Соединения элементов в пролетных строениях со сквозными фермами

Мосты: Металлические мосты

Особенности конструкций пролетных строений с ездой поверху

Мосты: Металлические мосты

Опоры металлических мостов со сквозными фермами

Мосты: Металлические мосты

Проезжая часть пролетного строения со сквозными фермами под железную дорогу

Мосты: Металлические мосты

Цельносварные пролетные строения со сквозными фермами

Мосты: Металлические мосты

Главные фермы балочных пролетных строений

Мосты: Металлические мосты

Основные положения проектирования и расчета балочных пролетных строений

Мосты: Металлические мосты

Расчет сталежелезобетонных балок пролетных строений

Мосты: Металлические мосты

Продольные связи и опорные части балочных пролетных строений

Мосты: Металлические мосты

Мосты со сквозными фермами

Мосты: Металлические мосты

Особенности автодорожных мостов со сквозными фермами

Мосты: Металлические мосты

Опорные части мостов со сквозными фермами

Мосты: Металлические мосты

Конструктивные замечания балочных пролетных строений

Мосты: Металлические мосты

Особенности работы пролетного строения со стержневыми фермами

Мосты: Металлические мосты

Мосты: Металлические мосты

Особенности конструкций пролетных строений с ездой поверху

Мосты: Металлические мосты

Опоры металлических мостов со сквозными фермами

Мосты: Металлические мосты

Проезжая часть пролетного строения со сквозными фермами под железную дорогу

Мосты: Металлические мосты

Цельносварные пролетные строения со сквозными фермами

Мосты: Металлические мосты

Главные фермы балочных пролетных строений

Мосты: Металлические мосты

Основные положения проектирования и расчета балочных пролетных строений

Мосты: Металлические мосты

Расчет сталежелезобетонных балок пролетных строений

Мосты: Металлические мосты

Продольные связи и опорные части балочных пролетных строений

Мосты: Металлические мосты

Мосты со сквозными фермами

Мосты: Металлические мосты

Особенности автодорожных мостов со сквозными фермами

Мосты: Металлические мосты

Опорные части мостов со сквозными фермами

Мосты: Металлические мосты

Конструктивные замечания балочных пролетных строений

Мосты: Металлические мосты

Особенности работы пролетного строения со стержневыми фермами

Мосты: Металлические мосты

Тутможно посмотреть варианты для гидроизоляции

Перспективы конструкций металлических пролетных строений со сквозными фермами

Статья добавлена в Декабре 2014 года

« Предыдущие статьи

Опоры металлических мостов со сквозными фермами

Опорные части мостов со сквозными фермами

Мосты с консольными пролетными строениями

Мосты с неразрезными пролетными строениями

Особенности автодорожных мостов со сквозными фермами

Особенности конструкций пролетных строений с ездой поверху

Цельносварные пролетные строения со сквозными фермами

Типовые пролетные строения Главтранспроекта

Опоры металлических мостов со сквозными фермами

Опорные части мостов со сквозными фермами

Мосты с консольными пролетными строениями

Мосты с неразрезными пролетными строениями

Особенности автодорожных мостов со сквозными фермами

Особенности конструкций пролетных строений с ездой поверху

Цельносварные пролетные строения со сквозными фермами

Типовые пролетные строения Главтранспроекта

Следующие статьи »

Область применения арочных мостов Мосты с арками со сплошными стенками Мосты со сквозными арками Многопролетные арочные мосты Арки с затяжкой мостов комбинированных систем Гибкие арки с балкой жесткости мостов комбинированных систем Балки усиленные гибкими распорными арками Другие виды мостов комбинированных систем

Область применения арочных мостов Мосты с арками со сплошными стенками Мосты со сквозными арками Многопролетные арочные мосты Арки с затяжкой мостов комбинированных систем Гибкие арки с балкой жесткости мостов комбинированных систем Балки усиленные гибкими распорными арками Другие виды мостов комбинированных систем

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев