Самой простой системой металлического пролетного строения является балка на двух опорах. Ясность работы, нечувствительность к неравномерным осадкам опор, однозначность эпюры моментов и удобство типизации делают эту систему наиболее распространенной в железнодорожных мостах.

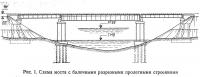

Мосты с разрезными балками (рис. 1) применяются в самых разнообразных условиях, с различным количеством пролетов, с ездой поверху и понизу.

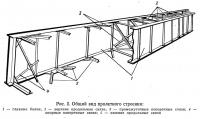

Простейшая конструкция металлического пролетного строения состоит из двух главных балок со сплошными стенками, связанных системой связей (рис. 2). Железнодорожный путь располагается на мостовых брусьях, уложенных непосредственно на верхние пояса балок; такие конструкции принято называть мостами с ездой на поперечинах.

Геометрическая неизменяемость пролетного строения достигается, тем, что во всех плоскостях по периметру (шесть граней) устраивают фермы, обладающие геометрической неизменяемостью.

В плоскостях верхних и нижних поясов устанавливают горизонтальные продольные связи, а в опорных сечениях — вертикальные поперечные связи. Обычно устанавливают еще поперечные связи в промежуточных сечениях. При наличии верхних и нижних горизонтальных связей промежуточные поперечные связи для обеспечения геометрической неизменяемости пространственной системы не обязательны. Установка этих связей улучшает условия работы конструкции — выравниваются усилия между главными балками при неравномерной нагрузке и повышается крутильная жесткость пролетного строения.

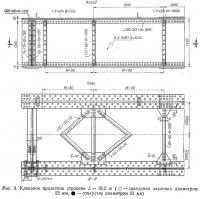

Конструкция пролетного строения и сечения элементов зависят от пролета и нагрузки. При расчетном пролете 18,2 м клепаное пролетное строение по проекту Ленгипротрансмоста, состоящее из двух главных балок (рис. 3), связанных системой связей, изготавливается на заводе и целиком перевозится и устанавливается на опоры.

Связи в плоскостях верхних и нижних поясов образуются поясами главных ферм и установленными между ними треугольными решетками из уголков 125x125x10 мм и распорками из уголков 80x80x8. Элементы связей приклепываются к поясам главных балок при помощи фасонок.

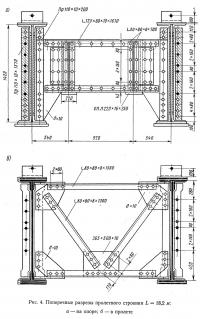

Поперечные связи в пролете образуются из раскосов и распорок, в опорных сечениях поперечные связи приняты в виде мощных распорок двутаврового сечения (рис. 4), рассчитанных как домкратные балки, которые способны воспринять нагрузку от собственного веса пролетного строения при установке домкратов в местах, усиленных уголками жесткости. Это может потребоваться при установке пролетного строения и во время ремонта опорных частей или опор при эксплуатации.

Главная балка (см. рис. 3) состоит из вертикального листа 1400x12 мм и симметричных поясов, образуемых поясными уголками 200x125x16 мм и горизонтальными листами 420x16 и 420x10 мм.

Как известно, величина расчетных изгибающих моментов по длине балок изменяется от максимума в середине до нуля к опорам, поэтому целесообразно соответственно изменять площади сечений. Это производится обычно за счет количества и толщины поясных листов. Второй горизонтальный лист расположен лишь в средней части длины балки, где он необходим по расчету.

Из эпюр материалов и изгибающих моментов (рис. 5) видно, что первый горизонтальный лист тоже можно было оборвать на некотором расстоянии от опор, так как сечение пояса из пары уголков вполне достаточно для восприятия момента на участках у опор. Однако это не сделано, так как по техническим условиям требуется, чтобы при опирании мостовых брусьев непосредственно на пояса и наличии в балках горизонтальных листов один из них обязательно протягивался до конца балки. Если этот лист отсутствует, ухудшаются условия работы внутреннего поясного уголка, на который непосредственно будут опираться поперечины. При этом у обушка уголка возникают большие местные напряжения, что приводит впоследствии к развитию усталостных продольных трещин.

Для обеспечения местной устойчивости вертикальной стенки предусмотрена установка уголков жесткости (см. рис. 3 и 4), расположение которых определяется расчетом.

Уголки жесткости наводятся на поясные уголки, что требует соответствующего выгиба их концов в горячем состоянии (кузнечная работа), называемого высадкой уголка. Чтобы избежать высадки, можно установить прокладки, толщина которых равняется толщине полки поясного уголка. В этом случае необходимость в высадке уголков отпадает, но расходуется металл на прокладки. Для балки пролетом 18,2 м общий вес прокладок составил бы 460 кг. Приходится увеличивать вес пролетного строения или применять кузнечную работу. Нетрудно видеть, что объем кузнечных работ по высадке уголков не зависит от высоты балки, а расход металла на прокладки определяется высотой балки: чем выше балка, тем больше расход металла на прокладки. В связи с этим при низких балках может оказаться целесообразной установка прокладок, при высоких — высадка уголков.

Опорные уголки всегда устанавливаются на прокладках. Совместно с вертикальным листом главной балки и прокладками они образуют так называемую стойку (см. рис. 3 и 4), которую проверяют на величину опорной реакции на продольный изгиб и смятие торцов уголков и прокладок, приторцованных внизу к горизонтальным полкам поясных уголков.

В главной балке предусмотрены два стыка вертикального листа, расположенные на расстоянии 4,94 м от осей опорных частей. Стык (рис. 6, а) перекрыт парными накладками в пределах между вертикальными полками поясных уголков; оставшаяся часть листа (в пределах высоты полок) перекрывается дополнительными небольшими накладками. Так как толщина полок уголков 16 мм, а накладок вертикального листа 10 мм, между маленькими накладками и большими приходится установить прокладки толщиной 6 мм.

Горизонтальный лист пояса общей длиной 18,8 м имеет один стык на расстоянии 7,32 м от конца балки. Стык перекрывается сверху широкой горизонтальной накладкой 420x10 мм (рис. 6, б), снизу — двумя узкими горизонтальными накладками 160x16 мм, расположенными на полках уголков. Второй горизонтальный лист длиной 10,66 м стыка не имеет. Стык поясных уголков расположен в середине пролета и перекрыт горизонтальными накладками и вертикальными накладками 200x16x1220 мм, причем между вертикальным листом и этими накладками установлены прокладки (рис. 6, в).

Серия пролетных строений подобного типа разработана для пролетов 18,2; 23,0; 27,0; 33,6 м.

При разработке проектов в целях максимальной экономии материала закономерна тенденция применения разнообразного сортамента проката: толщин листов, калибров уголков и т. п. Конструкторы постоянно ставят перед металлургами задачу расширения сортамента проката, выпускаемого заводами. Чем шире сортамент, тем легче подобрать для каждой конструкции самое экономное решение.

Однако необходимо учитывать условия заказа на металл и хранения соответствующих запасов на заводах металлоконструкций.

При большом количестве разнообразных профилей затрудняется заказ на металл и увеличивается необходимый запас металла на заводских складах для бесперебойного изготовления конструкций. Все это может неблагоприятно сказаться на сроках и условиях изготовления. Увеличение запасов приводит к омертвлению оборотных средств и снижению рентабельности предприятия.

Для создания благоприятных условий работы заводов при проектировании пролетных строений стремятся ограничить применяемый сортамент стали, чтобы избежать заказов на мелкие партии металла и дать возможность заводам иметь постоянные запасы определенных профилей, используемых для различных конструкций.

Разрабатываются рекомендации, с которыми необходимо считаться при проектировании. В действующих в настоящее время рекомендациях для пролетных строений, изготавливаемых на заводах Главмостостроя, предусматриваются толщины листов 10, 12, 16, 20, 25, 32, 36 и 40 мм и толщины уголков 8, 9, 10, 12 и 16 мм. Рекомендуется также определенная ширина листов. Наибольшая длина уголковой и универсальной стали 13 м.

Но ограничение применяемого сортамента может привести к утяжелению конструкции. Задача состоит в том, чтобы путем тщательного проектирования получить наименьший вес конструкции, не выходя за пределы рекомендуемого сортамента.

В современных условиях пролетные строения со сплошными стенками изготавливают обычно не на заклепках, а при помощи сварки, что позволяет снизить расход металла и трудовые затраты. Рассмотренные выше проекты клепаных пролетных строений разработаны специально для северных условий, где расчетная температура ниже —40° С и условия работы сварных конструкций недостаточно изучены. Для применения в обычных условиях разработана серия сварных пролетных строений, эксплуатируемых при расчетных температурах не ниже —40° С с пролетами 18,2; 23,0; 27,0 и 33,6 м.

Для повышения производительности труда при разработке серий типовых проектов стремятся к максимально возможной однотипности размеров элементов, чтобы сократить количество марок при изготовлении, число шаблонов и кондукторов и обеспечить наибольшую повторяемость одинаковых элементов.

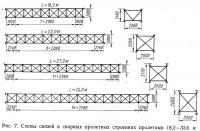

При разработке данной серии это нашло свое выражение в том, что для всех пролетов (рис. 7) приняты одинаковыми расстояние между осями главных балок (2,0 м) и панель связей на всем протяжении (2080 мм), кроме крайних панелей, что определило одинаковую длину элементов продольных связей для всех пролетов, одинаковый угол наклона, конфигурацию фасонок, прикрепляющих связи, и рисунок заклепок.

Высота вертикального листа принята одинаковой для пролетов 23,0 и 27,0 м\ толщина одинаковая для всех пролетов — 12 м.

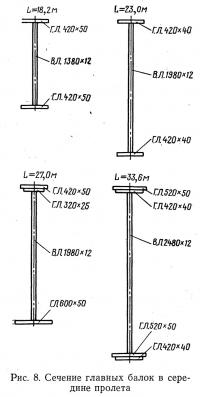

Ширина поясных листов принята для пролетов 18,2 и 23,0 м только 420 мм, для пролета 27,0 м — 600 и 320 мм и для пролета 33,6 дополнительно 520 мм. Уголки связей одинаковые для всех пролетов 90x90x9 мм. Сечения балок в середине пролета приведены на рис. 8.

Расстояние между осями главных балок определяется из условия поперечной устойчивости, горизонтальной жесткости, общей пространственной устойчивости и условий проезда. Для рассматриваемых пролетов решающим является последнее условие. При расстоянии между осями балок 2,0 м создаются благоприятные условия для езды. Вследствие упругого изгиба мостового бруса смягчается динамическое воздействие подвижного состава; в то же время размеры бруса при пролете 2.0 м находятся в пределах достаточно распространенного сортамента. Увеличение этого расстояния привело бы к необходимости увеличения сечения брусьев и затруднило их получение.

Высота главных балок определяется условиями обеспечения требуемой вертикальной жесткости пролетного строения, экономичностью затраты материала, сортаментом металла и условиями перевозки.

По требованиям Технических условий вертикальный прогиб от нормативной временной нагрузки не должен превосходить 1/800 пролета.

Назначая высоту балки, необходимо учитывать, что при определенном расчетном изгибающем моменте чем выше балка, тем легче пояса, но больше затрата металла на стенку и ребра жесткости.

Теоретически каждому изгибающему моменту соответствует своя наивыгоднейшая высота. Однако изменение высоты балки в ограниченных пределах не вызывает большой разницы в затрате металла и поэтому назначение одинаковой высоты балки для близких величин пролетов (23,0 и 27,0 м) практически не вызывает перерасхода металла.

Условия перевозки влияют на назначение высоты с точки зрения удовлетворения габариту. В некоторых случаях целесообразнее допустить небольшое увеличение веса, приняв пониженную высоту, допускающую перевозку пролетного строения в готовом виде или крупными блоками, чем, добиваясь снижения веса, применить конструкцию, перевезти которую в готовом виде невозможно по условиям габарита.

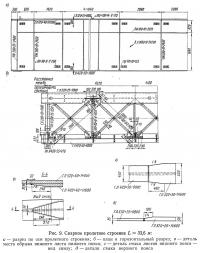

При пролете 33,6 м (рис. 9) главные балки двутаврового сечения состоят из вертикального листа 2480x12 мм; верхнего пояса из двух листов (одного 420x40 мм по всей длине балки, второго 520x50 мм на среднем участке длиной 14,6 м и 520x25 мм на остальном протяжении балки) и нижнего пояса из двух листов (одного 520x50 мм на среднем участке длиной 14,6 м и 420x50 мм на остальном протяжении балки и второго 420x40 мм на среднем участке длиной 11,6 м).

В месте обрыва вторых листов, а также при изменении толщины и ширины листов во избежание концентрации напряжений предусмотрена соответствующая обработка (см. рис. 9). Вертикальная стенка усилена горизонтальными и вертикальными ребрами жесткости. Расстановка вертикальных ребер жесткости определилась расчетом (чаще у опор) и конструктивными соображениями с учетом величины панели связей.

Вверху ребра жесткости привариваются к поясным листам; внизу чтобы избежать приварки поперечными швами к растянутому поясу, под ребра устанавливают прокладки. Вертикальные ребра жесткости цельные, горизонтальные в местах пересечения с вертикальными прерываются.

Места стыков вертикальных и горизонтальных листов в проекте не указаны. Их разрешается устраивать в любом месте для лучшего использования имеющегося на заводе материала. Отмечается лишь необходимость расположения стыков вертикальных и горизонтальных листов вразбежку.

Верхние и нижние продольные связи устроены в виде крестовой решетки из уголков 90x90x10 мм с полками в разные стороны. Чтобы избежать прикрепления фасонок связей к поясам, их располагают несколько ниже верхних и выше нижних поясов.

Связи прикрепляют к вертикальным стенкам главных балок и ребрам жесткости при помощи уголковых коротышей (см. рис. 9) и фасонок. Прикрепление диагоналей нижних связей предусмотрено на заклепках, верхних — на высокопрочных болтах, так как клепка их неудобна (молотки приходится держать снизу). В проекте предусмотрена возможность замены болтов заклепками с соответствующим увеличением их количества по типу нижних связей.

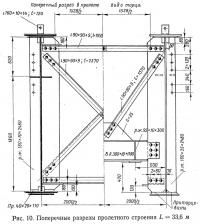

Поперечные связи в промежуточных сечениях — в виде крестов (рис. 10), в опорных — в виде треугольника с вершиной на мощной распорке, которая рассчитана как домкратная балка; в местах расположения домкратов установлены специальные ребра жесткости.

Решение прикреплять связи не на сварке, а на заклепках и высокопрочных болтах в цельноперевозимых пролетных строениях представляется малоубедительным. Прочность и выносливость прикрепления связей на сварке при хорошем качестве сварки подтверждается многочисленными примерами из практики. Обнаруженные в некоторых пролетных строениях трещины в местах прикрепления фасонок к вертикальным стенкам явились следствием недостатков, допущенных при сварке.

Прикрепление на заклепках связано с необходимостью устройства отверстий в листах вертикальных стенок, уголках и элементах связей. Сверление этих отверстий требует высокой точности и существенно усложняет изготовление конструкции.

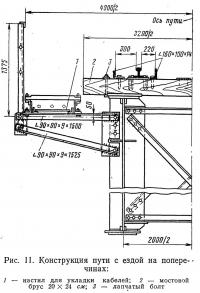

Путь располагается на мостовых брусьях сечением 20x24 см длиной по 3,2 м. В местах опирания на пояса в брусьях устраивают врубки переменной глубины в зависимости от толщины пояса. Брусья укладывают таким образом, чтобы расстояние между вертикальными гранями смежных брусьев в свету было не менее 10 и не более 15 см. По условиям несущей способности рельсов это расстояние можно было бы увеличить и существенно сократить количество брусьев. Однако это не допускается, так как при большем расстоянии в случае схода с рельсов колеса не смогут катиться по брусьям и последствия аварии будут более тяжелыми. Разрабатываются различные конструкции по предупреждению провала колес при сходе поезда с рельсов, имеющие целью решить эту задачу более экономичными средствами, нежели столь частая укладка брусьев, однако распространения они пока не получили.

Чтобы в случае схода с рельсов подвижной состав не мог далеко отклониться от оси пути, предусмотрена установка контруголков внутри колеи и охранных уголков с наружной стороны.

Брусья притягиваются к- поясам при помощи лапчатых болтов (рис. 11). Лапка заводится под верхний поясной лист, после чего болт затягивается гайкой. Такое соединение обеспечивает вертикальную неподвижность брусьев, но недостаточно для противодействия продольному угону пути.

В связи с этим дополнительно устанавливаются противоугонные уголковые коротыши, прикрепленные к верхнему поясу балки на расстоянии 4—5 м друг от друга.

Для прохода служебного персонала предусмотрены тротуары, располагаемые на консолях, конструкция которых унифицирована для всех пролетов. Консоли из уголков, приваренных к фасонкам (рис. 11), прикрепляются к вертикальным ребрам жесткости высокопрочными болтами. На консоли укладывают стандартные железобетонные плитки. В случае необходимости под плитками устраивают настил для укладки кабелей, пропускаемых по мосту.

Всякий типовой проект требует тщательной разработки, так как при наличии в нем недочетов они будут многократно повторяться во всех пролетных строениях, изготавливаемых по этому проекту.

При проектировании задача состоит в том, чтобы конструкция удовлетворяла установленным требованиям прочности, устойчивости, жесткости и выносливости, была наиболее проста в изготовлении, удобна -для перевозки и монтажа и была бы наиболее экономичной по затрате металла.

Понятно, что удовлетворить всем этим требованиям очень трудно, поскольку некоторые условия являются обязательными (прочность и т. п.), приходится остальные удовлетворять по мере возможности.

С этой точки зрения нельзя не обратить внимание на ряд вопросов, решения по которым в рассмотренном типовом проекте пролетного строения неудачны.

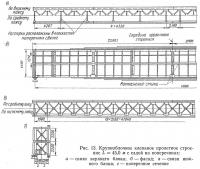

Как видно из эпюры материалов и моментов (рис. 12), расчетный изгибающий момент в середине пролета равен 1951 тм, в то время как принятое сечение способно воспринять момент 3180 тм. Напряжение в середине пролета определилось в 1655 кг/см2 при расчетном сопротивлении 2700 кг/см2, что свидетельствует о значительном недоиспользовании материала. Из эпюры видно, что для восприятия действующих усилий было вполне достаточно принять второй лист верхнего пояса сечением 520x25 мм и не было никакой необходимости принимать на среднем участке (на протяжении 14,6 м) более толстый лист 520x50 мм, точно так же не требуется второй лист (420x40 мм) нижнего пояса.

Чем же вызвано такое неэкономичное решение? Сечение принято по условиям прогиба, который определился в 1/815 L, т. е. на пределе, допускаемом ТУ. С точки зрения наиболее экономичной затраты металла, очевидна целесообразность увеличения высоты балки, в результате чего при значительно меньшей площади сечения поясов можно было получить необходимый момент инерции и прогиб, допускаемый ТУ. Этого не сделано, чтобы избежать необходимости устройства горизонтального стыка вертикального листа. Высота листа принята 2480 мм, с учетом строжки для него требуется лист шириной 2500 мм, что является предельной шириной, допускаемой рекомендуемым сортаментом.

Но вряд ли можно признать рациональным отказ от стыка вертикального листа, осуществляемого на заводе без особых трудностей, и поэтому идти на значительный перерасход металла. Далее из эпюры видно, что и на крайних участках балки сечения также значительно больше, чем требуется по эпюре моментов. Лист 500x25 мм верхнего пояса можно было принять тоньше, а на участках, близких к опорам, вообще убрать. На этом протяжении толщина пояса определилась из требования, чтобы глубина врубки в поперечине была не менее 0,5 и не более 3 см. Исходя из этого условия толщина верхнего пояса на всем протяжении балки не может изменяться более чем на 2,5 см. Однако в данном случае это требование удовлетворяется слишком дорогой ценой.

При принятых решениях представляется совершенно неоправданным применение стали 15 ХСНД. Так как напряжения в сечениях недоиспользуются, можно применять сталь М16С, стоимость которой ниже чем 15 ХСНД.

Уместно отметить, что снижение расхода металла в конструкции является одной из основных экономических задач. Затрачиваются огромные средства на теоретические, экспериментальные и исследовательские работы для того, чтобы найти пути снижения веса металла в конструкциях. Работы, в результате которых удается снизить вес металла на 5—10%, считаются весьма ценными. В этих условиях типовой проект пролетного строения, в котором металл плохо используется и не реализована возможность значительного снижения веса, не может вызвать чувства удовлетворения.

Металлические пролетные строения с пролетами 18,2—33,6 м широко применялись на железных дорогах до Великой Отечественной войны. В послевоенный период были проведены обширные исследовательские, экспериментальные и практические работы в области создания и внедрения сборных железобетонных пролетных строений. В настоящее время для пролетов до 33,6 м, как правило, применяются железобетонные предварительно напряженные сборные пролетные строения. Металлические пролетные строения находят применение лишь в случаях, когда по местным условиям применение железобетонных пролетных строений нецелесообразно: например, для районов, расположенных далеко от заводов железобетонных конструкций, при затруднительности транспортирования железобетонных блоков или в северных районах, где к применению конструкций из предварительно напряженного железобетона относятся пока с осторожностью.

Значительный интерес представляют пролетные строения для пролетов 44,0 м и более.

Как показывают исследования, при пролетах свыше 40 м, на пролетные строения со сплошными стенками требуется больше металла, чем при сквозных фермах.

Однако пролетные строения со сплошными стенками имеют ряд производственных, монтажных и эксплуатационных преимуществ, которые в современных условиях приобретают очень важное значение.

Изготовление балок со сплошными стенками значительно проще, чем многоэлементных сквозных ферм. Монтаж их современными грузоподъемными средствами может осуществляться из небольшого количества крупных блоков; содержание в эксплуатации, осмотр и окраска легче, чем сквозных ферм с большим количеством узлов.

В связи с этим в 1955—1965 гг. неоднократно разрабатывались проекты пролетных строений со сплошными стенками для пролетов 44,0; 55,0 и даже 66,0 м.

При этом возникает ряд вопросов, связанных с необходимостью членения пролетных строений на блоки. Естественно стремление иметь наименьшее количество блоков. Однако при этом необходимо считаться с весом и габаритными размерами. Наиболее простым явилось бы членение пролетного строения на два блока. При этом конструкция перевозилась бы двумя пространственными блоками и на монтаже пришлось бы осуществлять лишь один стык в середине пролета балки. Однако для получения наиболее экономичного веса балок высота их определяется в 1/10—1/12 пролета. При этом балки оказываются негабаритными, возникает необходимость в устройстве горизонтального шва, расположенного в середине высоты балки. Чтобы иметь возможность установить поперечные связи на заводе, их устраивают из двух самостоятельных крестов, расположенных в верхнем и нижнем блоках. Для обеспечения пространственной жесткости конструкции в период перевозки и монтажа возникает необходимость в установке дополнительных горизонтальных связей в нижней плоскости верхнего блока и верхней плоскости нижнего блока.

По условиям перевозки при пролете 44 м и более возникает также необходимость членения по длине. Таким образом, пролетное строение при перевозке состоит из четырех пространственных блоков (рис. 13).

Монтаж такого пролетного строения может производиться на насыпи с последующей продольной надвижкой в пролет.

В тех случаях, когда монтаж на насыпи нерационален, можно произвести на насыпи лишь укрупнительную сборку нижнего и верхнего блоков* в отдельности, а затем установить на место последовательно нижний блок и затем верхний. При этом следует учесть поэтапное вступление в работу и соответствующие напряжения в сечениях балки.

Возможен также монтаж с устройством промежуточной опоры и установкой последовательно нижнего блока, затем верхнего; соединения горизонтального стыка; потом таким же образом монтируется вторая половина пролетного строения.

Устройство горизонтального стыка встречает определенные трудности на монтаже. При клепаной конструкции стык осуществляется при помощи уголков, которыми окаймляется нижняя кромка верхних блоков и верхняя кромка нижних. Однако при установке в пролет сначала нижнего блока, а затем верхнего, вследствие прогибов происходит несовпадение отверстий для заклепок — отверстия в одном из блоков необходимо сверлить на месте.

При сварной конструкции вместо уголков кромки стыкуемых вертикальных листов окаймляются горизонтальными листами.

Однако из-за коробления листов совпадение их неточное и сварка стыка встречает серьезные трудности. Предпочтительно в этом случае устроить стык на высокопрочных болтах.

При последовательной установке в пролет сначала нижнего блока, затем верхнего каждый блок в отдельности под влиянием нагрузки от собственного веса получает значительный прогиб, что должно быть учтено при изготовлении путем придания соответствующего строительного подъема. Когда монтаж пролетного строения производится на насыпи с продольной надвижкой в пролет, прогиб и соответственно строительный подъем будут иметь другие величины. Поэтому при проектировании и изготовлении необходимо знать порядок монтажа.

- Главная

- Мостостроение

- Металлические мосты

- Железнодорожные мосты с разрезными пролетными строениями с ездой поверху

Социальные сети

Похожие статьи

Мосты с неразрезными пролетными строениями

Мосты: Металлические мосты

Мосты с консольными пролетными строениями

Мосты: Металлические мосты

Особенности конструкций пролетных строений с ездой поверху

Мосты: Металлические мосты

Особенности автодорожных мостов с балочными пролетными строениями

Мосты: Металлические мосты

Мосты с ездой понизу

Мосты: Металлические мосты

Пролетные строения с ездой на балласте

Мосты: Металлические мосты

Мосты неразрезной и рамной систем

Мосты: Металлические мосты

Мосты со сквозными фермами

Мосты: Металлические мосты

Мосты с арками со сплошными стенками

Мосты: Металлические мосты

Мосты со сквозными арками

Мосты: Металлические мосты

Многопролетные арочные мосты

Мосты: Металлические мосты

Мосты античной эпохи

История: Мостостроение

Средневековые мосты западной Европы

История: Мостостроение

Мосты эпохи возрождения

История: Мостостроение

Мосты: Металлические мосты

Мосты с консольными пролетными строениями

Мосты: Металлические мосты

Особенности конструкций пролетных строений с ездой поверху

Мосты: Металлические мосты

Особенности автодорожных мостов с балочными пролетными строениями

Мосты: Металлические мосты

Мосты с ездой понизу

Мосты: Металлические мосты

Пролетные строения с ездой на балласте

Мосты: Металлические мосты

Мосты неразрезной и рамной систем

Мосты: Металлические мосты

Мосты со сквозными фермами

Мосты: Металлические мосты

Мосты с арками со сплошными стенками

Мосты: Металлические мосты

Мосты со сквозными арками

Мосты: Металлические мосты

Многопролетные арочные мосты

Мосты: Металлические мосты

Мосты античной эпохи

История: Мостостроение

Средневековые мосты западной Европы

История: Мостостроение

Мосты эпохи возрождения

История: Мостостроение

Железнодорожные мосты с разрезными пролетными строениями с ездой поверху

Статья добавлена в Декабре 2014 года

« Предыдущие статьи

Следующие статьи »

Пролетные строения с ездой на балласте Мосты с ездой понизу Особенности автодорожных мостов с балочными пролетными строениями Мосты неразрезной и рамной систем Приемы регулирования усилий в пролетных строениях с главными балками Мосты со сквозными фермами Соединения элементов в пролетных строениях со сквозными фермами Особенности работы пролетного строения со стержневыми фермами

Пролетные строения с ездой на балласте Мосты с ездой понизу Особенности автодорожных мостов с балочными пролетными строениями Мосты неразрезной и рамной систем Приемы регулирования усилий в пролетных строениях с главными балками Мосты со сквозными фермами Соединения элементов в пролетных строениях со сквозными фермами Особенности работы пролетного строения со стержневыми фермами

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев