В зависимости от гидрогеологических условий перехода, от системы пролетных строений, величины пролетов и высоты моста решается вопрос об устройстве фундаментов мостовых опор и назначении их размеров. В современной практике проектирования и строительства мостов широко используются фундаменты на естественном основании, свайные (в виде призматических свай и оболочек) на опускных колодцах или (очень редко) на кессонах.

Фундаменты на железобетонных сваях или оболочках применяются в виде высоких или низких ростверков.

В низких ростверках обычно используются вертикальные сваи или оболочки, в высоких целесообразнее наклонное их расположение, повышающее горизонтальную жесткость ростверка и опор. Погружение свай и оболочек производится свайными молотами, кабестанами и вибропогружателями различной мощности. В последние годы возобновилось применение буро-набивных свай.

Усовершенствована технология погружения опускных колодцев, которые в ряде случаев стали опускать в тиксотропных «рубашках», что позволило облегчить конструкцию колодцев и ускорило темпы опускания.

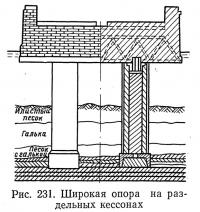

Вследствие редкого применения в последние годы кессонов технология их опускания, конструкции и аппаратура не претерпели существенных изменений. Можно лишь отметить удачный опыт Мостостроя № 5 применения в широких опорах малогабаритных кессонов (рис. 231), позволивших полностью использовать несущую способность грунтов основания.

Задачи проектирования оснований и фундаментов опор подробно рассмотрены в специальных курсах.

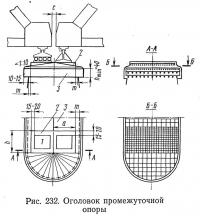

В надфундамёнтной конструкции промежуточной опоры выделяют подферменную плиту и тело опоры. Подферменная плита воспринимает большие сосредоточенные давления от опорных частей и распределяет их на кладку тела опоры. Подферменные плиты (рис. 232) обычно устраивают железобетонными и в случае опирания на массивное тело опоры назначают толщиной не менее 40 см с армированием горизонтальными арматурными сетками. Для стока воды с плиты ее поверхности придаются уклоны от середины к краям не менее 1:10, а в местах установки опорных частей предусматривают горизонтальные опорные площадки. Эти площадки также снабжаются косвенной арматурой в виде горизонтальных сеток, но с более частым расположением стержней арматуры.

Размеры подферменных плит определяются в зависимости от размеров опорных площадок а и b и от нормируемых Техническими условиями расстояний между гранями опорных площадок и гранями опоры т. Размеры опоры поверху определяются размерами подферменных плит, с учетом свесов карниза, принимаемых равными 10—15 см.

Во избежание значительных размывов русла опорам в плане придается обтекаемая форма. Вполне удовлетворительные гидравлические характеристики имеет опора с закруглениями на концах (см. рис. 232). С целью экономии кладки выше расчетного горизонта воды (РГВ) опора может быть прямоугольной формы, а ниже — с закруглениями или заострениями на концах (рис. 233). Заострения обеспечивают хорошую обтекаемость опоры и не вызывают затруднения при ее возведении. Несколько худшие? гидравлические характеристики у круглых опор и плохие у прямоугольных.

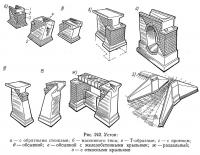

Тело опоры ниже РГВ обычно проектируется массивным (без пустот), чтобы исключить опасность разрушения кладки замерзающей водой. Выше РГВ опоры могут быть также массивными, но часто, с целью сокращения объема кладки, их устраивают пустотелыми коробчатыми (рис. 234, а), с нишами (рис. 234, б) или в виде отдельных столбов (рис. 234, в). Последние могут объединяться общим ригелем в рамную конструкцию (рис. 234, г). В этом случае ригель одновременно служит и подферменной плитой.

При хороших грунтах в основании ширина фундаментов и тела опор может быть назначена значительно меньшей, чем ширина пролетного строения. В этом случае опоры приобретают Т-образную форму (рис. 234, д) и ригель такой опоры, также являющийся подферменной плитой, армируется с учетом работы его консольных участков на изгиб.

На реках, имеющих ледоход, промежуточные опоры прежде снабжались ледорезами с уклоном режущего ребра от 1:1 до 2:1 или водорезами с уклоном носовой грани от 8:1 до 10:1.

В настоящее время ледорезы устраивают в редких случаях — при очень тяжелом ледоходе и узких опорах. Опоры мостов через Неву, Волгу и Оку, построенные в 30-х годах нашего века, без ледорезов и благополучно эксплуатируемые до сих пор, подтверждают правильность такого решения.

Поверхности тела опор на северных реках для защиты от ударов льда и атмосферного воздействия должны облицовываться массивной облицовкой из морозостойкого камня твердых пород или бетонными блоками, изготовленными из морозостойкого бетона.

В остальных случаях допускается использование навесной облицовки из естественного камня, железобетонных плит (служащих одновременно опалубкой) и применение специального уплотненного и морозостойкого бетона в наружном слое монолитных бетонных опор (при толщине слоя не менее 0,5 м).

Опыт показывает, что массивная облицовка из естественного камня является наиболее надежным средством защиты опор.

Опоры старых мостов, построенных 80—100 лет назад, из бутовой кладки с облицовкой из штучного естественного камня в настоящее время находятся в большинстве случаев в хорошем состоянии.

Бетонные опоры с массивной облицовкой из естественного камня, построенные в 30-х годах, также хорошо зарекомендовали себя в эксплуатации.

Опыт эксплуатации бетонных опор, сооруженных без облицовки при отсутствии специальных требований к морозостойкости бетона, показал, что в них с течением времени образуются трещины и происходит разрушение поверхностных слоев бетона. Наиболее интенсивно процесс разрушения бетона происходит в зоне переменного горизонта воды. Известны случаи, когда в этой зоне бетонная кладка разрушалась на глубину 20—25 см через 12—16 лет после постройки моста.

Как известно, при бетонной кладке, в отличие от бутовой, можно почти полностью механизировать все трудоемкие операции и значительно ускорить строительство.

Однако процесс бетонирования опоры при массивной облицовке усложняется длительными перерывами, необходимыми для установки рядов облицовки, а теска облицовки до сих пор еще слабо механизирована и требует большой затраты ручного труда квалифицированных каменщиков. Поэтому вместо облицовки из штучного естественного камня стали применять облицовку из железобетонных блоков, изготовление и установка которых менее трудоемки. При этом создаются условия для перехода от монолитных конструкций опор к сборным, так как остальная часть тела опоры может быть собрана из бетонных блоков.

В настоящее время сборный бетон и железобетон в мостовых опорах составляют небольшую часть от общего объема кладки. Наибольшие трудности возникают при попытках внедрять сборные конструкции в опорах мостов с большими и средними пролетами. Проектные и мостостроительные организации длительное время ведут поиски надежных в эксплуатации, индустриальных и экономичных конструкций опор для большепролетных мостов. Однако полносборной конструкции, пригодной для широкого применения, пока еще не создано.

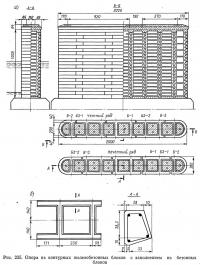

Получили распространение сборно-монолитные опоры из контурных блоков, предложенные Мостостроем № 2 для железнодорожных и автодорожных мостов через сибирские реки.

Наружные поверхности такой опоры (рис. 235, а) образуются из армированных блоков, имеющих в плане замкнутые контуры (Б-1, Б-2, Б-3), а ядро опоры может быть из монолитного бетона или из бетонных блоков (Б3-1 и Б3-2) с заполнением промежутков раствором. Бетон контурных блоков марки 400, бетон заполнения желательно не выше 150 для сокращения усадочных деформаций и уменьшения экзотермии.

Особенностью контурных блоков является специфичная форма (рис. 235, б), обеспечивающая несложное их изготовление в металлической опалубке и надежную связь с бетоном ядра.

Контурные блоки собираются на высоту до четырех-пяти рядов насухо на деревянных клиньях с таким расчетом, чтобы горизонтальные швы были толщиной около 1 см. Блоки каждого ряда примыкают друг к другу впритык. Затем швы снаружи конопатят паклей и производят бетонирование полостей на всю высоту. В случае применения блочного заполнения в блоках предусматриваются вертикальные отверстия, их устанавливают на деревянные подкладки и заполняют раствором швы через отверстия в блоках, а также промежутки между блоками после укладки каждого ряда блоков заполнения.

Применение блоков заполнения не только повышает сборность опоры, но и сокращает трещинообразование, так как исключается влияние экзотермических процессов бетонного заполнения на контурные блоки.

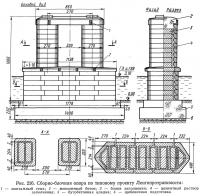

С использованием контурных блоков Ленгипротрансмост в 1963 г. разработал типовые конструкции сборно-монолитных и сборно-блочных опор железнодорожных мостов под металлические пролетные строения с ездой понизу пролетами 44, 55 и 66 ж, при высоте опор от обреза фундамента до верха подферменной площадки от 6,5 до 16,2 м (рис. 236).

Вес блоков не превышает 6—7 г, что обеспечивает возможность установки их кранами грузоподъемностью 10—12 т. К недостаткам сборно-монолитных и сборно-блочных опор относят большой объем самих опор и наличие «мокрых» процессов, затрудняющих их применение в зимнее время.

В тех случаях, когда при сооружении опор могут быть использованы краны большой грузоподъемности (при постройке путепроводов и эстакад), представляется целесообразным членение сборных опор на крупные блоки. При этом сокращается трудоемкость работ на монтаже, снижается стоимость и трудоемкость изготовления как самих блоков, так и в целом опор.

Наличие у строителей плавучих кранов грузоподъемностью до 100 т, а также 35—100-тонных кранов дерриков и шевров, монтируемых на земле и на воде, позволяет членить на крупные блоки и речные опоры мостов,

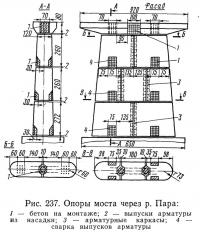

Такое членение было предусмотрено в сборных опорах автодорожного моста через р. Пара, сооруженного в 1963 г. (рис. 237). Опоры разделены на блоки весом от 14 до 29 г, установленные с перевязкой вертикальных швов. Блоки были уложены на растворе и объединены выпусками свариваемой арматуры в пазах блоков. После сварки арматуры и установки дополнительных арматурных каркасов пазы заполнялись бетоном омоноличивания.

При изготовлении блоков наружные слои бетона нижнего яруса, расположенного в зоне переменных горизонтов, необходимо сделать морозостойкими. В особенности требует внимания бетон омоноличивания пазов, расположенных в уровне обреза фундамента. Это решение также отличается большим объемом кладки опор.

Существенное сокращение объема кладки достигается при формировании опор из тонкостенных железобетонных блоков или оболочек.

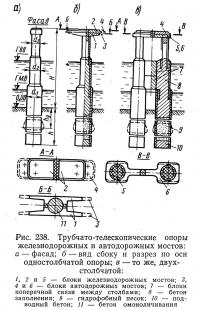

Примером такой конструкции могут служить трубчато-телескопические опоры, разработанные Ленгипротрансмостом в 1959 г. для автодорожных и железнодорожных мостов, с пролетами от 12 до 126 м (рис. 238). Для мостов с пролетами до 66 м наиболее экономичными оказались одностолбчатые опоры (рис. 238, а и б), а для больших пролетов — двухстолбчатые (рис. 238, а я в). Последние выполнены из оболочек, соединенных поверху сборной подферменной плитой, а в уровне колебаний горизонтов воды — железобетонной распоркой, устанавливаемыми на монтаже. Оболочки расположены в три яруса с телескопическим соединением между собой. Внутренний диаметр оболочки каждого нижнего яруса больше наружного диаметра вышерасположенной оболочки, что позволяет выправлять положение оболочек при монтаже. Наружный диаметр оболочек — от 1,0 до 4,0 м. В пространстве между оболочками в стыках вставляется арматурный каркас, и оно заполняется бетоном. Заполняется бетоном и внутренняя полость оболочки меньшего» диаметра на всю высоту стыка.

При наличии ледохода оболочки заполняются бетоном до уровня РГВВ;, выше она может быть пустотелой. Оболочки нижнего яруса, являющиеся фундаментом опоры, после извлечения из них грунта также заполняются сначала подводным бетоном, а затем гидрофобным песком.

Для соединения подферменной плиты с оболочками в плите предусмотрены отверстия, в которые вставляются арматурные каркасы и производится бетонирование соединения.

По сравнению с массивной опорой, заложенной на кессонном фундаменте (в таких же условиях), трубчато-телескопическая опора оказывается в 2 раза дешевле при сокращении общего объема и трудоемкости монтажа (в 4—5 раз).

Обстоятельством, затрудняющим применение таких опор, является потребность в мощном источнике электроэнергии для вибропогружателей, с помощью которых производится опускание фундаментных оболочек. Мощность передвижных электростанций, которыми обычно располагают строители, оказывается здесь недостаточной. Кроме того, необходима более высокая, чем обычно, точность погружения оболочек.

При наличии тяжелого ледохода появляется опасность быстрого истирания сравнительно тонкого защитного слоя бетона оболочек и обнажения арматуры. В этих условиях применение таких опор также нецелесообразно.

Значительный интерес представляет применение в железобетонных опорах предварительного напряжения, которое позволяет более рационально использовать материал опор и повысить их трещиностойкость. Опоры работают от основных сочетаний нагрузок главным образом не на изгиб, а на сжатие, и возникающие растягивающие напряжения относительно невелики. Поэтому потребное количество напрягаемой арматуры оказывается небольшим.

Имеется успешный опыт применения предварительного напряжения? в опорах железобетонных автодорожных мостов рамно-консольной,, рамно-подвесной и консольно-арочной системы. В железнодорожных мостах с балочными пролетными строениями предварительное напряжение в опорах осуществлялось редко и касалось в большинстве случаев той части опор, которая не подвержена воздействию воды.

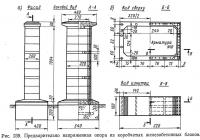

На рис. 239 представлена конструкция предварительно напряженное опоры одного из железнодорожных мостов с пролетными строениями 15,8 м, сооруженного в 1958 г. на Урале (рис. 239, а). Тело опоры, расположенной на суходоле, состоит из сборных пустотелых прямоугольных железобетонных блоков (рис. 239, б). Через каждые три блока поставлены плоские блоки-диафрагмы с проемами для прохода внутри опоры. Блоки устанавливались на растворе.

Для пропуска напрягаемой арматуры в стенках блоков предусмотрены круглые каналы диаметром 60 мм. Напрягаемая пучковая арматура заанкеривалась в фундаменте и натягивалась домкратами, установленными в верхней части опоры. Каналы инъектировались снизу вверх раствором марки 500.

Такое расположение каналов затрудняет заводку в них напрягаемой арматуры и не обеспечивает ее надежную защиту.

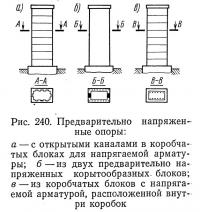

На другом мосту в блоках были устроены открытые ниши с внутренней стороны опоры (рис. 240, а). Это облегчило установку арматуры, но операция по нанесению защитного слоя раствора оказалась трудоемкой.

Общим недостатком обоих решений явилось появление вертикальных трещин в блоках на участках расположения каналов и ниш. К числу причин, способствовавших появлению этих трещин, относится ослабление стенок блоков каналами и нишами, так как они являются своеобразными концентраторами напряжения при твердении бетона. Кроме того, наличие небольших неровностей на торцах блоков, их неточная установка и неравномерная толщина раствора в швах вызывают появление больших местных сжимающих напряжений, под действием которых также могут возникнуть вертикальные трещины в стенках. Это заставило искать новые решения. Появились предложения членить опору не горизонтальными, а вертикальными разрезами, и монтировать ее из вертикальных блоков длиной, равной-высоте опоры или высоте ее яруса. Такое предложение было осуществлено на одном из мостов через. Днепр. Стойки опоры были составлены из двух блоков корытообразного сечения (рис. 240, б) длиной по 17,6 м с толщиной 38 см. Блоки надежно заделаны в фундамент, а вертикальные стыки их омоноличены. Сами блоки были напряжены в процессе их изготовления, причем использовалась стендовая технология изготовления. Такое решение устранило трудоемкие работы по заводке, натяжению и защите арматуры на монтаже и улучшило качество блоков.

Имеются предложения располагать стержневую напрягаемую арматуру открыто внутри опор, составленных из обычных коробчатых блоков (рис. 240, в) или выполненных пустотелыми из монолитного бетона. При этом сохраняется требование высокой точности при изготовлении блоков, но появляется возможность регулировать напряжения в процессе эксплуатации. Во всех случаях блоки должны изготовляться в металлической опалубке, а их установка может быть рекомендована на клею.

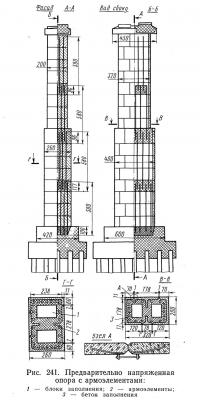

Заслуживает внимания применение армоэлементов в опорах мостов. Армоэлементы, представляющие собой железобетонные предварительно напряженные бруски, устанавливаются внутри по периметру коробок опор из сборных блоков, выполненных из обычного железобетона.

Эта идея использована в проекте опор железнодорожных мостов под железобетонные пролетные строения L = 27—33 м при высоте от 16 до 30 му рекомендованных Гипро-трансмостом в качестве типовых в 1970 г. (рис. 241). Контурные тонкостенные блоки таврового и швеллерного типа устанавливаются на растворе. Швы между блоками расшиваются цементным раствором. Брусчатые армоэлементы нижнего яруса устанавливаются в специальном гнезде; стыкование брусков по высоте предусмотрено внахлестку. После установки блоков заполнения промежуток между ними и контурными блоками заполняется монолитным бетоном. Армоэлементы нашли применение и в сборно-монолитных опорах городского моста через р. Томь в Новокузнецке, строительство которого было начато в 1968 г.

Устои металлических балочных мостов при средних и больших пролетах применяются тех же типов, что и в мостах железобетонных. В зависимости от высоты насыпи в существующих мостах имеются устои с обратными стенками, массивного типа, Т-образные в плане, устои с проемами, обсыпные, устои обсыпные с железобетонными крыльями, раздельные устои и устои с откосными крыльями (рис. 242).

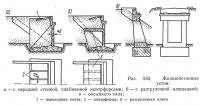

В широких автодорожных и городских мостах сокращение объема кладки достигается за счет использования железобетона. Так, например, в устоях с обратными стенками, бетонируемых на месте, передняя и обратные стенки конструируются как подпорные и снабжаются контрфорсами (рис. 243, а).

При устройстве горизонтальной разгрузочной площадки, заделанной в переднюю и обратные стенки (а в широких мостах и в контрфорсы), удается не только уменьшить горизонтальное давление грунта на устой, но и создать момент от веса грунта, обратный моменту от давления пролетного строения и горизонтального распора грунта (рис. 243, б).

В обсыпной конструкции широкого устоя (рис. 243, в) объем тела опоры можно сократить, поставив две узкие железобетонные стенки, поддерживающие железобетонный ригель с подферменной плитой и железобетонными крыльями. Размещение стенок в поперечном направлении определяется положением опорных частей пролетного строения.

В связи с большим разнообразием типов устоев и их несимметричной формой затрудняется разработка конструкций, приспособленных к индустриальному изготовлению. Однако и в этой области имеется ряд предложений.

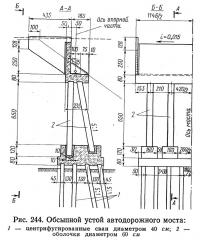

В современных металлических мостах часто применяются обсыпные устои или устои раздельного типа. Обсыпной устой с использованием сборных элементов под автодорожное неразрезное, сталежелезобетонное пролетное строение пролетами 42,9 + 63 + 63 + 42,9 м показан на рис. 244.

Наклонное расположение двух рядов свай в высоком свайном ростверке согласуется с наклонным положением передних стоек из железобетонных оболочек 2 диаметром 60 см, обеспечивая благоприятные условия работы опоры под воздействием горизонтального давления грунта насыпи, имеющей высоту 13 м. Пустотелые сваи 1 и оболочки 2 заполняются бетоном на монтаже. Тело ростверка, под-колонники, подферменная плита со шкафной и обратными стенками выполнены из монолитного железобетона, что не является обязательным. В данном случае все элементы, за исключением ростверка, можно было бы также сделать сборными и удобными для перевозки. Необходимо лишь предусмотреть монтажные стыки в соединениях подколонников с ростверком, подферменной плиты со стойками и шкафной стенкой и обратных стенок с шкафной стенкой.

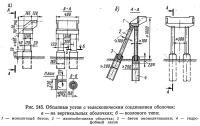

В грунтах, допускающих погружение оболочек, при относительно небольшой высоте насыпи (до 10 м) и использовании в промежуточных опорах также оболочек может оказаться целесообразной конструкция обсыпного устоя на вертикальных оболочках (рис. 245, а). С увеличением высоты насыпи уместен переход к комбинации вертикально и наклонно погруженных оболочек (рис. 245, б). Экономичность такого решения сохраняется, сборность увеличивается, а для обеспечения возможности регулировать положение оболочек надземного яруса можно применять оболочки разных диаметров и предусмотреть их телескопическое соединение с оболочками, находящимися в грунте.

- Главная

- Мостостроение

- Металлические мосты

- Опоры металлических мостов со сквозными фермами

Социальные сети

Похожие статьи

Опорные части мостов со сквозными фермами

Мосты: Металлические мосты

Особенности автодорожных мостов со сквозными фермами

Мосты: Металлические мосты

Перспективы конструкций металлических пролетных строений со сквозными фермами

Мосты: Металлические мосты

Мосты со сквозными фермами

Мосты: Металлические мосты

Начало строительства металлических мостов

История: Мостостроение

Соединения элементов в пролетных строениях со сквозными фермами

Мосты: Металлические мосты

Цельносварные пролетные строения со сквозными фермами

Мосты: Металлические мосты

Проезжая часть пролетного строения со сквозными фермами под железную дорогу

Мосты: Металлические мосты

Мосты со сквозными арками

Мосты: Металлические мосты

Область применения арочных мостов

Мосты: Металлические мосты

Арки с затяжкой мостов комбинированных систем

Мосты: Металлические мосты

Гибкие арки с балкой жесткости мостов комбинированных систем

Мосты: Металлические мосты

Другие виды мостов комбинированных систем

Мосты: Металлические мосты

Типы мостов из древесины

Мосты: Деревянные мосты

Мосты: Металлические мосты

Особенности автодорожных мостов со сквозными фермами

Мосты: Металлические мосты

Перспективы конструкций металлических пролетных строений со сквозными фермами

Мосты: Металлические мосты

Мосты со сквозными фермами

Мосты: Металлические мосты

Начало строительства металлических мостов

История: Мостостроение

Соединения элементов в пролетных строениях со сквозными фермами

Мосты: Металлические мосты

Цельносварные пролетные строения со сквозными фермами

Мосты: Металлические мосты

Проезжая часть пролетного строения со сквозными фермами под железную дорогу

Мосты: Металлические мосты

Мосты со сквозными арками

Мосты: Металлические мосты

Область применения арочных мостов

Мосты: Металлические мосты

Арки с затяжкой мостов комбинированных систем

Мосты: Металлические мосты

Гибкие арки с балкой жесткости мостов комбинированных систем

Мосты: Металлические мосты

Другие виды мостов комбинированных систем

Мосты: Металлические мосты

Типы мостов из древесины

Мосты: Деревянные мосты

Опоры металлических мостов со сквозными фермами

Статья добавлена в Декабре 2014 года

« Предыдущие статьи

Опорные части мостов со сквозными фермами

Мосты с консольными пролетными строениями

Мосты с неразрезными пролетными строениями

Особенности автодорожных мостов со сквозными фермами

Особенности конструкций пролетных строений с ездой поверху

Цельносварные пролетные строения со сквозными фермами

Типовые пролетные строения Главтранспроекта

Пролетные строения Проектстальконструкции

Опорные части мостов со сквозными фермами

Мосты с консольными пролетными строениями

Мосты с неразрезными пролетными строениями

Особенности автодорожных мостов со сквозными фермами

Особенности конструкций пролетных строений с ездой поверху

Цельносварные пролетные строения со сквозными фермами

Типовые пролетные строения Главтранспроекта

Пролетные строения Проектстальконструкции

Следующие статьи »

Перспективы конструкций металлических пролетных строений со сквозными фермами Область применения арочных мостов Мосты с арками со сплошными стенками Мосты со сквозными арками Многопролетные арочные мосты Арки с затяжкой мостов комбинированных систем Гибкие арки с балкой жесткости мостов комбинированных систем Балки усиленные гибкими распорными арками

Перспективы конструкций металлических пролетных строений со сквозными фермами Область применения арочных мостов Мосты с арками со сплошными стенками Мосты со сквозными арками Многопролетные арочные мосты Арки с затяжкой мостов комбинированных систем Гибкие арки с балкой жесткости мостов комбинированных систем Балки усиленные гибкими распорными арками

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев