Максимальную экономию металла, полную ликвидацию неплотностей в сопряжениях и упрощение заводской технологии при изготовлении пролетных строений можно достичь, применяя цельносварные конструкции.

В 1952 г. в СССР был сдан в эксплуатацию двухпролетный железнодорожный мост с пролетами по 66 м, перекрытыми цельносварными пролетными строениями. Оба пролетных строения были комбинированной системы: сквозная ферма с жестким нижним поясом по предложению проф. К. Г. Протасова и гибкая арка с жесткой затяжкой по проекту института электросварки имени академика Е. О. Патона (см. рис. 104).

Используя положительный опыт проектирования, изготовления и монтажа этих пролетных строений, НИИ мостов совместно с Ленгипротрансмостом разработал проекты цельносварных пролетных строений со стержневыми фермами. Стержневые фермы представляются более перспективными с точки зрения возможностей унификации элементов и навесного монтажа.

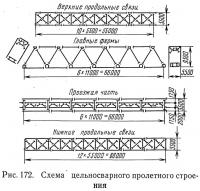

В одном из первых проектов такого пролетного строения l = 66 м фермы имели простую треугольную решетку и соединялись верхними и нижними продольными связями крестовой системы, а также поперечными связями в плоскостях раскосов (рис. 172).

Особенностью конструкции являются одностенчатые элементы ферм — пояса и раскосы имеют двутавровую форму сечений.

Такой тип сечения имеет минимальный момент инерции относительно вертикальной оси. Для обеспечения устойчивости верхних сжатых поясов в направлении из плоскости фермы панель продольных связей принята в 2 раза меньше панели главных ферм.

Применение одностенчатых элементов в стержневых фермах связано с рядом недостатков. Снижается жесткость поперечных связей и портальных рам, так как сечения раскосов, входящих в состав рам, ориентированы невыгодным образом. Узлы ферм, окаймленные изогнутыми листами, сложны в изготовлении.

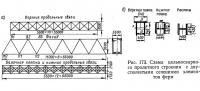

Поэтому для пролета 66 м при такой же схеме и тех же генеральных размерах пролетного строения в 1955 г. была разработана конструкция с двухстенчатыми элементами главных ферм (рис. 173, а). Верхние пояса ферм имеют коробчатую форму сечения с нижним перфорированным листом, нижние пояса и раскосы — Н-образного сечения. Постоянные размеры сечений для всех элементов показаны на рис. 173, б. Развитие сечений происходит за счет изменения толщины листов.

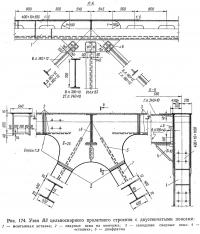

Промежуточные поперечные и портальные рамы приняты со сплошными ригелями. При этом у промежуточных поперечных связей стенки ригеля расположены вертикально в центре узла (рис. 174). Таким образом, каждая промежуточная рама представляет собой пространственную конструкцию, состоящую из четырех раскосов и общего ригеля.

Узловые фасонки имеют выкружки для обеспечения плавного распределения усилий. Горизонтальные листы раскосов протянуты почти к центру узла и должны обеспечить не только устойчивость сжатых участков довольно толстых (δ = 25 мм) узловых фасонок, но и вовлечение раскосов в совместную работу с ригелем как элементов пространственных поперечных связей.

Все узловые фасонки на заводе приварены к поясным элементам. Их монтажные стыки с вертикальными листами поясов свариваются автоматами, с вертикалями раскосов — полуавтоматами или вручную. Узловые фасонки во всех узлах фермы имеют одинаковую толщину 25 мм, в связи с чем при стыковании их с более тонкими вертицалами раскосов и поясов в фасонках сделаны односторонние скосы с уклоном 1:5, обеспечивающие плавность изменения площадей сечения элементов в узлах. В местах монтажных стыков горизонтальных листов (поясов и раскосов) предусмотрены монтажные вставки 1 длиной 400 мм, которые ставятся и свариваются вручную после сварки стыковых вертикальных и наклонных швов.

Закрепление свариваемых элементов при монтаже выполняется с помощью монтажных уголков или швеллеров, для прикрепления которых в элементах и узловых фасонках предусмотрены монтажные болтовые отверстия.

Ригели поперечных связей одновременно являются распорками продольных связей. Прикрепление их в узле предусмотрено с помощью столика 4 (см. рис. 174), приваренного к узловым фасонкам на заводе. Столик создает необходимое узловое уширение для ригеля и позволяет удобно опереть на него ригель при монтаже.

Диагонали верхних продольных связей из сварных тавров приварены внахлестку к узловым фасонкам связей, которые в свою очередь приварены на заводе встык к верхним горизонтальным листам пояса. Расположение диагоналей над фасонками позволило исключить потолочные швы и избежать необходимости в поддержке диагоналей на монтаже.

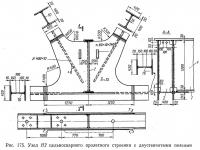

Конструкция нижних узлов (рис. 175) подобна верхним, но она проще вследствие однотипности сечений всех примыкающих к узлу элементов. В месте прикрепления к у^лу поперечной балки 1 между узловыми фасонками поставлена, диафрагма 2, на которую наведен верхний поясной лист поперечной балки и приварен к ней на монтаже потолочными швами. Такое прикрепление облегчает работу вертикальных швов прикрепления стенки балки.

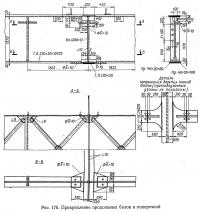

Продольные балки проезжей части (рис. 176) соединены верхними продольными связями крестовой системы, расположенными ниже уровня их поясов на 200 мм, а посередине длины — промежуточными поперечными связями

Высота продольных балок на 10 мм меньше, чем поперечных. Это позволило навести внахлестку нижние поясные листы продольных балок на трапецеидальные фасонки, приваренные на заводе встык к нижним поясным листам поперечной балки. Верхние пояса продольных балок расположены в одном уровне с поясами поперечных и соединены с ними при помощи плавно очерченных и сваренных встык фасонных вставок.

Конструкция сопряжения нижних поясов продольных б‘алок получилась удобной для сварки на монтаже, но прикрепление пояса продольной балки угловыми нахлесточными швами может оказаться недостаточно выносливым, так как в зоне нижних поясов продольных балок в месте их прикрепления к поперечной балке возможны как сжимающие, так и растягивающие напряжения (при расположении нагрузки над поперечной балкой). Такое решение требует опытной проверки. Появляется также опасность повреждения фасонок при перевозке поперечных балок.

Пролетное строение снабжено нижними продольными я тормозными связями. Последние расположены у средней поперечной балки. Диагонали связей также имеют форму тавра и прикрепление их к узловым фасонкам предусмотрено внахлестку.

Вес металла пролетного строения оказался равным 180 т. По сравнению с унифицированным клепаным пролетным строением (209,3 г), рассчитанным под ту же нагрузку, сокращение веса достигает 14%, а по сравнению с клепано-сварными (191,3 т) — 6%.

В 1958 г. Воронежский завод мостовых конструкций изготовил по этому проекту опытное пролетное строение, которое смонтировано на одном из железнодорожных мостов. При испытании пролетного строения и в процессе дальнейших наблюдений в эксплуатации каких-либо дефектов в пролетном строении не обнаружено.

- Главная

- Мостостроение

- Металлические мосты

- Цельносварные пролетные строения со сквозными фермами

Социальные сети

Похожие статьи

Проезжая часть пролетного строения со сквозными фермами под железную дорогу

Мосты: Металлические мосты

Соединения элементов в пролетных строениях со сквозными фермами

Мосты: Металлические мосты

Перспективы конструкций металлических пролетных строений со сквозными фермами

Мосты: Металлические мосты

Особенности работы пролетного строения со стержневыми фермами

Мосты: Металлические мосты

Пролетные строения с ездой на балласте

Мосты: Металлические мосты

Пролетные строения по проектам гипротранса

Мосты: Металлические мосты

Пролетные строения Проектстальконструкции

Мосты: Металлические мосты

Типовые пролетные строения Главтранспроекта

Мосты: Металлические мосты

Балочные пролетные строения со сплошными стенками

Мосты: Металлические мосты

Мосты со сквозными фермами

Мосты: Металлические мосты

Особенности автодорожных мостов со сквозными фермами

Мосты: Металлические мосты

Опорные части мостов со сквозными фермами

Мосты: Металлические мосты

Опоры металлических мостов со сквозными фермами

Мосты: Металлические мосты

Главные фермы балочных пролетных строений

Мосты: Металлические мосты

Мосты: Металлические мосты

Соединения элементов в пролетных строениях со сквозными фермами

Мосты: Металлические мосты

Перспективы конструкций металлических пролетных строений со сквозными фермами

Мосты: Металлические мосты

Особенности работы пролетного строения со стержневыми фермами

Мосты: Металлические мосты

Пролетные строения с ездой на балласте

Мосты: Металлические мосты

Пролетные строения по проектам гипротранса

Мосты: Металлические мосты

Пролетные строения Проектстальконструкции

Мосты: Металлические мосты

Типовые пролетные строения Главтранспроекта

Мосты: Металлические мосты

Балочные пролетные строения со сплошными стенками

Мосты: Металлические мосты

Мосты со сквозными фермами

Мосты: Металлические мосты

Особенности автодорожных мостов со сквозными фермами

Мосты: Металлические мосты

Опорные части мостов со сквозными фермами

Мосты: Металлические мосты

Опоры металлических мостов со сквозными фермами

Мосты: Металлические мосты

Главные фермы балочных пролетных строений

Мосты: Металлические мосты

Цельносварные пролетные строения со сквозными фермами

Статья добавлена в Декабре 2014 года

« Предыдущие статьи

Типовые пролетные строения Главтранспроекта

Пролетные строения Проектстальконструкции

Пролетные строения по проектам гипротранса

Схемы ферм и поперечные сечения их элементов

Особенности работы пролетного строения со стержневыми фермами

Соединения элементов в пролетных строениях со сквозными фермами

Мосты со сквозными фермами

Приемы регулирования усилий в пролетных строениях с главными балками

Типовые пролетные строения Главтранспроекта

Пролетные строения Проектстальконструкции

Пролетные строения по проектам гипротранса

Схемы ферм и поперечные сечения их элементов

Особенности работы пролетного строения со стержневыми фермами

Соединения элементов в пролетных строениях со сквозными фермами

Мосты со сквозными фермами

Приемы регулирования усилий в пролетных строениях с главными балками

Следующие статьи »

Особенности конструкций пролетных строений с ездой поверху Особенности автодорожных мостов со сквозными фермами Мосты с неразрезными пролетными строениями Мосты с консольными пролетными строениями Опорные части мостов со сквозными фермами Опоры металлических мостов со сквозными фермами Перспективы конструкций металлических пролетных строений со сквозными фермами Область применения арочных мостов

Особенности конструкций пролетных строений с ездой поверху Особенности автодорожных мостов со сквозными фермами Мосты с неразрезными пролетными строениями Мосты с консольными пролетными строениями Опорные части мостов со сквозными фермами Опоры металлических мостов со сквозными фермами Перспективы конструкций металлических пролетных строений со сквозными фермами Область применения арочных мостов

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев