Л. Виттинг (Финляндия)

Начальный этап

История финских пневматических сооружений связана прежде всего с историей фирмы «Рукка-продуктс АВ». Ее деятельность по изготовлению надувных конструкций началась в июне 1964 г., когда автору этой статьи после переговоров с Роджером Стерлингом — вице-директором нынешней фирмы «Рукка» — было поручено смонтировать пневматическое сооружение к середине лета того же года. На осуществление проекта было отведено всего две недели, поэтому времени для подробной разработки проекта не оставалось. Не было также необходимых технических тканей, компрессоров и других важных компонентов, которые требовались для работы.

Таким образом, пришлось все начинать с нуля. Это оказалось положительным фактором, так как экспериментаторы были лишены возможности копировать деятельность других фирм и повторять их ошибки. Единственно возможным выходом из этой ситуации был путь экспериментов с целью нахождения способа использования тех материалов, которые, к тому времени выпускались фирмой «Рукка».

Первый воздухоопорный купол диаметром 28 и высотой 8,75 м находился в эксплуатации недолго. Испытание этой конструкции показало, что поливинилхлоридная пленка толщиной 0,3 мм не совсем пригодна для сооружений таких размеров. Кирпичные пригрузки или балластные мешки, укладываемые на наземные фартуки оболочки, оказались недостаточно надежным анкерным устройством для обычной воздухоопорной конструкции.

Несмотря на неудачу первого эксперимента, а может быть, именно благодаря ей исследование надувных конструкций было продолжено. К тому же фирма не теряла надежду в будущем компенсировать потери. Авторы проекта были единодушны и последовательны. В том же году были сооружены еще две конструкции, обе из плащевого нейлона оранжевого цвета массой 90 г/м2, армированного акрилом. Второй воздухоопорный купол диаметром 29 и высотой 9 м испытывался в течение двух месяцев, пока не был поврежден во время грозового ливня, когда конструкция оказалась разгерметизированной.

Материал второго сооружения был использован для изготовления третьего в виде цилиндра со сферическими торцами размером 37x17,5x7,5 м. Эта конструкция использовалась в качестве раздевален для участников спортивных состязаний и выставочных помещений в течение многих лет. Она выдержала первые зимние испытания 1966 г.

Наблюдения над данной конструкцией позволили обобщить опыт и продолжить эксперименты. Было обнаружено, например, что освещение внутри помещения из-за светофильтрующих свойств оранжевой ткани вызывало сильное раздражение зрения при ясной солнечной погоде. Впрочем, этот нежелательный эффект был легко устраним. Другое явление наблюдалось в безветренные теплые солнечные дни. Нагрев солнцем способствовал тому, что замкнутая оболочка поддерживалась теплым воздухом даже тогда, когда вентиляторы были выключены, однако из-за перегрева воздуха находиться в помещении было затруднительно вплоть до захода солнца.

В 1965 г. было возведено небольшое выставочное сооружение с водяным балластным мешком в качестве анкера. Оболочка была выполнена из прозрачной поливинилхлоридной пленки, покрытой с одной стороны полиамидом; общая масса пленки составляла примерно 250 г/м2.

В первых объектах давление воздуха колебалось от 50 до 100 Па, а в пятом сооружении оно уже было поднято приблизительно до 200 Па. Однако и это давление далеко не всегда было достаточным.

В отличие от своих скандинавских конкурентов, которые к этому времени оснастили воздухоопорные здания светящимися табло с предупреждением, что давление воздуха под оболочкой не должно превышать 180 Па, фирма «Рукка» подняла давление до 300—350 Па для обычных сооружений. Предусмотрительность этой меры подтвердилась уже во время сентябрьского урагана в 1969 г., когда были разрушены около 300 шведских пневматических сооружений.

Экспериментальные исследования

Уже со дня своего основания в 1950 г. фирма «Рукка» выделяла достаточно времени и средств на проведение экспериментов, и в немалой степени — на исследование пневматических строительных конструкций (рис. 1).

Одним из первых мероприятий фирмы было освоение высокочастотной сварочной машины, предназначенной для изготовления крупных оболочек. В то время ни на отечественный, ни на зарубежный рынки еще не поступали машины такого типа. Однако сейчас подобные машины уже имеются. Например, в. 1980 г. была изготовлена мембрана днища бассейна размером 100x200 м и массой 20 т, которую доставили к месту монтажа как цельную конструкцию. Это был своего рода мировой рекорд.

Уже при испытаниях первых образцов специалисты обращали особое внимание на те недостатки в проектах, которые отражались на конструкции. Разность давлений, например, создает условия, при которых форма конструкции изменяется. Многое зависит также от формы и раскроя ткани, из которой изготовлена оболочка.

Чтобы установить оптимальное распределение натяжений, в течение нескольких лет были испытаны десятки малых моделей. После долгих поисков нашли такую форму, при которой нежелательная неравномерность натяжений может быть сведена до минимума. В соответствии с этой формой были произведены расчеты. Оболочка с горизонтальными швами — результат кропотливой исследовательской деятельности, своего рода открытие. Фирма «Рукка» первая обнаружила преимущества такой формы раскроя конструкций.

В 1974 г. были произведены предварительные расчеты пневматических конструкций.

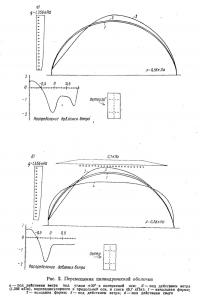

В данной статье приведены результаты расчетов воздухоопорных оболочек на действие ветра и снега (рис. 2). Эти расчеты основаны, главным образом, на теории, предложенной проф. В. В. Ермоловым в 1977 г. в Венеции1.

Оборудование воздухоопорных зданий

Помимо экспериментов, направленных на разработку материалов оболочек, проводились также исследования по усовершенствованию комплектующего оборудования и деталей: воздухоподающих и отопительных установок (рис. 3), дверных запоров, контролирующих устройств разного рода и крепежных комплектов.

Фирма «Рукка» с самого начала придерживалась принципа: «качество воздухоопорного здания зависит от качества его дверей». Индивидуальные н общие шлюзовые камеры первых сооружений были снабжены дверями на шарнирных петлях, однако одностороннее давление воздуха затруднило их использование. В 1969 г. сконструировали тип шлюзовой камеры из ткани, смонтированной на металлических дугах (рис. 4). Этот тип шлюза после доработки был введен в эксплуатацию в 1971 г. Он был снабжен смещаемыми пневматически дверями, которыми можно было управлять либо вручную, либо автоматически.

Почти одновременно была сконструирована дверь, в которой предусматривалось противодействие давлению воздуха. Эта дверь, оборудованная комбинированным вращающимся и скользящим подшипником, при открывании вращалась вокруг вертикальной оси и в то же время скользила.

В первые годы воздухоопорные здания снабжались зарубежными резервными воздухоподающими установками, которые выравнивали внешнее и внутреннее давления во время возможных штормов. Агрегаты были довольно дорогими, их контрольная автоматика не была рассчитана на эксплуатацию в надувных конструкциях. Они нуждались в доработке и приспособлении к специфическим условиям работы.

Поэтому фирма «Рукка» начала разрабатывать особый тип запасного вентилятора, который с незначительными изменениями был запущен в производство с 1972 г. Преимущество такого вентилятора заключалось в том, что он срабатывал уже через 5 с после начала шторма, в то время как аналогичный агрегат ФРГ срабатывал приблизительно через 45 с. Именно из-за этой задержки происходило разрушение многих воздухоопорных сооружений в ФРГ во время зимних штормов 1972—1973 гг.

Далее требовались отопительные установки. Воздушные калориферы на жидком топливе, сконструированные для более теплых климатических поясов, Оказались неприменимыми в тяжелых зимних условиях Финляндии.

То же самое можно сказать и об агрегатах, которые предназначались для использования в конструкциях, находящихся в менее холодных климатических зонах. Уже после трех месяцев эксплуатации теплообменники разных типов или выходили из строя, или их заклинивало.

Фирме «Рукка» удалось сконструировать тип воздушного калорифера для воздухоопорных зданий, который практичен и обладает высокими эксплуатационными качествами; при бережном уходе теплообменники работают 5—6 лет.

Чтобы снизить расходы по наблюдению за пневматическими конструкциями, фирма «Рукка» разрабатывает систему автоматической регулировки давления в своих сооружениях, которая во многих отношениях уникальна.

Одна из основных сложностей регулировки давления состоит в том, что при ураганных ветрах датчик скоростного напора ветра может работать неточно. В зависимости от направления ветра по отношению к точке, где измеряется давление, разница в показаниях может колебаться более чем на 100%. Эту систему регулировки дополнили достаточно точным и в разных ситуациях надежным датчиком давления, который в свою очередь реагирует на показания датчика натяжения материала оболочки. Давление, таким образом, регулируется в зависимости от того, стабильно ли держится натяжение.

О ветровых и снеговых нагрузках сигнализируют индикаторы, установленные в разных точках ткани.

Когда оболочка начинает колебаться под действием сильного ветра, автоматика поднимает давление настолько, чтобы частота колебаний не превышала 5—10 Гц, и когда колебания прекращаются, то давление снижается в течение 10—15 мин.

Снеговая нагрузка изменяет исходный угол2 ткани, автоматика же стремится сохранить его путем повышения давления. Кроме того, в функцию автоматики входит включение в случае необходимости запасных вентиляторов. Когда давление понижается или повышается до определенного уровня, индикатор сигнализирует об опасности.

Преимущество этой системы состоит в том, что регулировка давления повышает надежность воздухоопорных зданий. При безветренной погоде они могут функционировать в режиме низкого давления в течение большого промежутка времени. В отапливаемых зданиях снижаются расходы на топливо. Кроме того, при понижении давления уменьшаются утечки воздуха.

В первые годы для анкерного крепления оболочек применяли в основном винтовые сваи глубиной 1 м с диаметром диска 15 см. Сваи заглубляются электрическими бурами, управляемыми двумя рабочими. Сван могут выдерживать выдергивающее усилие от 8 до. 15 кН в зависимости от свойств грунта. Анкерные усилия передаются материалу оболочки через гальванизированные трубы, вставленные в кромочные карманы оболочки на уровне земли.

Сейчас испытывают новые методы крепления свай в замерзший или каменистый грунт. Вместо трубы в карманы нижней кромки оболочки закладывают канат, и ткань крепят между уголковым профилем и плоской накладкой. Это устройство, в свою очередь, крепится анкерами, заглубляемыми в грунт на 1 м (рис. 5).

Для определенных типов надувных конструкций, например для большинства экспортируемых сооружений, используются бетонные основания, не требующие дополнительной подгонки.

Фирма «Рукка» в сотрудничестве с изготовителями осветительной арматуры разрабатывает специальную арматуру, подвешиваемую к оболочке (рис. 6, 7). Строительные нормы ФРГ и США запрещают подвешивать осветительную арматуру или другие предметы к оболочкам, но эти нормы при правильном подходе могут быть пересмотрены. Практика показала, что дополнительный вес уменьшает колебания ткани при ветре. Подвесные светильники, которые изготовляет «Рукка», были испытаны на нагрузку 12 кН, так что безопасность в этом случае полностью обеспечена.

Серийное производство

Весной 1965 г. было смонтировано первое воздухоопорное здание для торгово-рекламных целей. Оно представляло собой небольшой купол типа «Иглу», изготовленный из бесцветной поливинилхлоридной пленки. Этот материал не очень хорош для пневматических конструкций: он непрочен, неосторожное обращение может нанести ему значительный вред. К тому же воздух под оболочкой сильно нагревался солнцем. Тем не менее сооружение себя вполне оправдало — за четыре года в нем было проведено около 20 выставок.

В 1967 г., после того как финская промышленность приступила к производству технических тканей, соответствующих назначению и эксплуатационным потребностям пневматических конструкций, началось коммерческое производство выставочных зданий (рис. 8). В том же году были изготовлены два выставочных павильона, дансинг-холл, два теннисных корта и здание амбулатории.

Ко времени написания этой статьи последнее сооружение находилось в эксплуатации около 15 лет и может прослужить еще много лет. Один из выставочных павильонов также все еще находится в эксплуатации. Из долговечных сооружений можно упомянуть дансинг-холл площадью 1120 м2, изготовленный с применением сварных швов.

В 1968 г. был смонтирован манеж для верховой езды в виде приплюснутой оболочки вращения, а затем — воздухоопорное покрытие для сточного бассейна бумажной фабрики (рис. 9). В следующем году был построен плавательный бассейн для г. Гамлакар-лебю. Бассейн находился в эксплуатации уже более 12 лет. Для снижения расхода тепла в 1977 г. оболочка была утеплена внутренним слоем ткани. В 1979 г. проводили испытания прочности материала, чтобы выяснить, может ли сооружение находиться в эксплуатации еще несколько лет или же требуется новое покрытие плавательного бассейна. Испытания показали, что хотя первоначальная прочность материала (основа/уток) 3,6/2,6 кН/5 см снизилась до 1,47/1,21 кН/5 см, оставался еще более чем 5-кратный запас прочности для наименее благоприятных метеорологических условий.

В 1969 г. смонтировали сооружение для разведения рыбы, два торговых павильона и одно здание для винодельческого производства. Кроме того, были возведены воздухоопорные здания рекреационного назначения, здания теннисных кортов (рис. 10), кемпингов и т. п.; изготовлено первое сооружение для экспорта в СССР — спортивный зал университета в Тарту.

Из продукции 1970 г. можно упомянуть сооружения промышленного назначения (рис. 11, 12), помещение для продажи подержанных автомобилей и специальные здания для дискотек и дансингов.

Новые возможности использования воздухоопорных зданий были найдены в 1971 г., когда смонтировали оболочку, служащую промежуточным цехом для полуфабрикатов при целлюлозной фабрике.

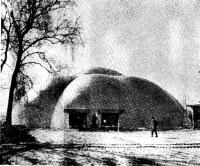

В том же году было изготовлено сооружение, которое функционировало как зал ожидания для пассажиров в одном из крупнейших портов в Финляндии, а также построен зимний спортивный комплекс в г. Форсса (рис. 13) в виде купола диаметром 73,4 и высотой около 19 м, общей площадью 4320 м2 и объемом 46 000 м3. Прочность ткани составляла 5,5/5,0 кН/5 см, масса около 1350 г/м2.

Из других сооружений, построенных в 1971 г., можно упомянуть здание размером 100X20 м для складирования бумагообрабатывающих машин. Объем его невелик — 5000 м3, в то время как объем обычных сооружений к этому времени доходил уже до 25 000 м3. Для уменьшения опасности коррозии машин в здании находился агрегат для осушения воздуха. После нескольких лет эксплуатации сооружения в качестве складского помещения владелец установил прибор, который обеспечивал автоматический режим работы вентилятора. Вентилятор работал около 30 с, а затем в течение 1 мин бездействовал. При урагане давление ветра настолько поднялось, что внутреннее давление препятствовало включению вентилятора. Последствия такой экономии электроэнергии оказались плачевными: оболочка разгерметизировалась.

В 1971 г. было сооружено самое большое в Финляндии воздухоопорное здание размером 128X38 м, занимавшее площадь около 0,5 га. Оно экспонировалось в СССР, и оказалось, что это самое большое здание такого типа в Европе.

В 1975 г. в Финляндии пневматическое сооружение, использовалось в качестве передвижной фабрики-кухни при большом промышленном предприятии. В том же году подобное сооружение, служившее складом запчастей для автомобилей, было смонтировано на крыше действующего завода по ремонту автомобилей (рис. 14).

В 1975—1977 гг. надувные конструкции применялись в качестве теплиц. Этот опыт дал хорошие результаты. Растения хорошо-развивались, качественные и количественные показатели урожая были высокими. Покрытием служила паутинная ткань (2X4 нити в 1 см), покрытая поливинилхлоридом. Для изготовления оболочки использовали два слоя этого материала, имеющего коэффициент теплопередачи менее 2 Вт/(м2·К) и светопроницаемость 79%. Давление, температура и влажность воздуха регулируются автоматически, хотя автоматике задаются противоречивые требования. Овощи, выращенные в такой теплице — салат, помидоры и огурцы — обладают более высокими вкусовыми качествами, чем выращенные в традиционных теплицах.

Принципиальное различие между традиционными и надувными теплицами заметно, например, в период обработки земли в феврале, когда начинается тепличный сезон, а мерзлота проникает в грунт на 1 м и более. В традиционной теплице с воздушным отоплением и электрообогревателями, заглубленными в почву, процесс оттаивания мерзлого слоя занимает около недели. Тот же процесс в надувной теплице длится примерно трое суток.

К сожалению, оказалось, что наружная пленка, несмотря на гарантии изготовителей, после двух лет эксплуатации потемнела, сохранив лишь около 50% светопроницаемости, и света оказалось недостаточно для растений, находящихся в районе 64° северной широты.

В 1975 г. в Варшаве (рис. 15) было установлено покрытие открытого плавательного бассейна размером 64X42,2 м. В том же году сконструировали трехкортовый теннисный зал, ширина которого могла варьироваться, а высота оставалась постоянной. В 1977 г. его перевезли в Нью-Йорк.

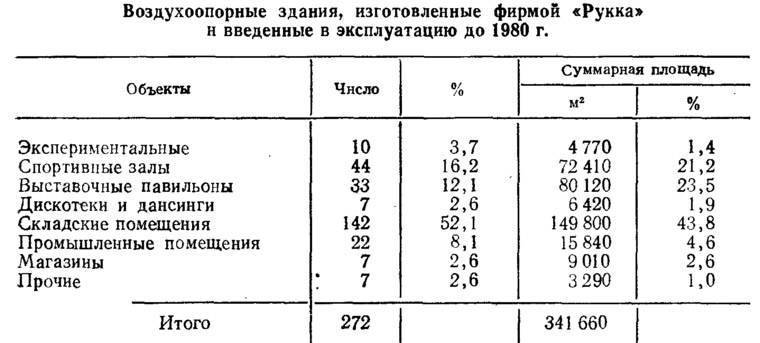

В 1979 г. в Хельсинки был сооружен спортивный зал размером 85X55 м. Он имел самый большой пролет из всех изготовленных фирмой «Рукка» сооружений. Перечень воздухоопорных зданий, изготовленных фирмой «Рукка», приведен в таблице.

Помимо зданий, построенных фирмой «Рукка», еще три финских предприятия возвели в общей сложности 15 объектов. Но затем все эти фирмы по тем или иным причинам прекратили производство пневматических конструкций. В настоящее время в Финляндии многие предприятия изготовляют каркасно-тканевые сооружения.

Финляндия в последние годы импортировала десятки пневматических сооружений. До того как фирма «Рукка» начала производство надувных конструкций, финская армия купила одно воздухоопорное сооружение в ФРГ и одно в Шведии. Шведский спортивный зал был куплен в 1974 г. для Хельсинки, три складских помещения были закуплены разными отечественными предприятиями и примерно столько же шведы приобрели в Финляндии.

Влияние энергетического кризиса на производство и эксплуатацию пневматических конструкций

Повышение цен на разные виды энергии в середине 70-х гг. привело к значительному уменьшению спроса на пневматические конструкции. Эта тенденция характерна для 70-х годов в целом. Для обеспечения конкурентоспособности пневматических конструкций был принят ряд мер по экономии электроэнергии в воздухоопорных зданиях.

Здания делали более герметичными, двери, замки и крепления усиливали уплотнительной пленкой, применяли вентиляторы оптимальной мощности, так что воздухоподача была сокращена приблизительно на 1/3. Соответственно уменьшался и уровень шума.

Расход тепла также может быть снижен путем повышения теплоизоляции оболочек.

Зимой 1975 г. была сооружена маленькая оранжерея с трехслойной оболочкой. В том же году к оболочке одного из зданий изнутри прикрепили огнестойкую поливинилхлоридную пленку. Как теплоизоляция она оправдала надежды, но неармированная пленка оказалась недостаточно прочной, в связи с чем ее укрепили поливинилхлоридной нитью. Этот тип нитей используется и сейчас.

В том же году были изготовлены первое воздухоопорное здание торгового назначения, обшитое изнутри тканью, спортивный зал на юге Финляндии и теплица размером 40X20X7 м с трехслойной оболочкой (рис. 16).

В 1977 г. плавательный бассейн в Карлебю был оснащен внутренней тканевой оболочкой. Был также сооружен теннисный корт с двухслойной оболочкой (рис. 17).

В Финляндии разработан особый вариант внутренней оболочки для воздухоопорных конструкций. Каждый слой ткани раскраивают отдельно, а затем их соединяют друг с другом пластиком в процессе монтажа здания. Между двумя тканевыми оболочками находится слой воздуха толщиной 10—20 см, таким образом внутренняя оболочка может обходиться без отверстий, и стыки слоев ткани не промерзают. Эта теплоизоляция более высокого класса, чем та, которую может сейчас предложить большинство конкурирующих фирм. Прикрепление внутренней оболочки производится во время монтажа здания и занимает от 1 до 4 ч в зависимости от его площади3.

Производство, транспортировка и монтаж здания в значительной степени упрощаются благодаря тому, что внешняя и внутренняя оболочки раздельны. Преимущество данного способа состоит в том, что появляется возможность теплоизолировать оболочки зданий, уже находящихся в эксплуатации.

Теоретически коэффициент термического сопротивления оболочек увеличился приблизительно на 60%, но практическая экономия теплоизоляционных расходов составила примерно 40%, поскольку утечки воздуха от изоляции не зависят.

Шведская система теплоизоляции воздухоопорных зданий с помощью прикрепления с внешней стороны огнестойкого пенопласта толщиной 25 мм также была апробирована в Финляндии. Эта система сокращает расход тепла примерно на 60%, но расходы на такую теплоизоляцию, конечно, значительно выше, чем на изоляцию с помощью внутренней обшивки, к тому же толстый слой пенопласта не пропускает дневного света.

Ко времени написания этой статьи в Финляндии была изготовлена внутренняя обшивка для 16 воздухоопорных зданий. Из них четыре предназначены для экспериментальных целей, остальные — для заказчиков. Одно здание было оснащено теплоизоляцией из пенопласта по системе, запатентованной шведской промышленностью.

Специальные конструкции

В течение нескольких последних лет было спроектировано и возведено множество пневматических сооружений специального назначения.

К ним относятся прежде всего башни для рекламы. Первая башня конической формы имела высоту 20 м, диаметр основания приблизительно 4 м и диаметр верха 1 м. Башня была оснащена световыми поясами для рекламы и использовалась на многих выставках и ярмарках. Другая башня имела диаметр 4 и высоту 30 м, затем ее удлинили до 32 м (рис. 18). На этой башне также были размещены пояса для рекламы. Она имела большой успехи вызывала сенсацию своими грандиозными объемами.

В последние годы были сооружены еще две башни для рекламы. Одна из них — для завода прохладительных напитков — имела форму бутылки диаметром 10 и высотой 16 м (рис. 19). Она, как и предыдущие башни, была снабжена вращающейся дверью для посетителей, а во внутреннем помещении размещалась различная реклама. Другая башня имела диаметр 5 м у основания и сужалась до 4 м в вершине, на высоте 20 м. Эта башня была оборудована наружным рекламным щитом из тяжелой ткани. Обе башни рассчитаны на максимальную скорость ветра 15 м/с.

Опыт показал, что вентиляторы целесообразно снабжать шумопоглотителями как с наветренной, так и с подветренной сторон, чтобы достичь приемлемого уровня шума в сочетании с необходимым повышенным давлением воздуха.

Для улучшения акустики помещения два дансинга были устроены с вывернутым внутрь куполом (рис. 20). Свежий воздух подавали в помещение через маленькие отверстия во внутреннем куполе, чтобы обеспечить как можно более равномерное распределение его по всему залу. Основание этих сооружений имело не круглую форму. Оболочка разделена на 6—8 секций, внутри которых радиус опорного контура варьировался от минимума до максимума. Волнообразное поперечное сечение купола постепенно менялось по высоте, так что верхняя часть внутреннего купола приобретала круговую форму. Следует подчеркнуть, что такой тип внутренней обшивки, разработанный в Финляндии, значительно улучшает акустические показатели воздухоопорных зданий.

Из ткани же изготовляют пневматические баллоны, предназначенные для использования при работах, выполняемых Управлением дорожного и гидротехнического строительства Финляндии. Они могут также использоваться для различных нужд водного транспорта. Первые модели показали, какой должна быть оптимальная форма баллона при минимальной высоте. Модели были рассчитаны на грузоподъемность 5 и 10 т. Сейчас имеется возможность производить цельнокроеные баллоны грузоподъемностью от 2 до 200 т в двух разных вариантах, так называемые круглая и плоская модели.

В конце 60-х годов были проведены эксперименты по изготовлению подобных больших мешков из ткани, покрытой поливинилхлоридом. Мешки объемом 750 и 1500 м3 устанавливали на плоскую подставку и надували небольшим компрессором. Перед каждым новым сезоном мешки очищали, из них выпускали воздух, а затем рабочие проводили необходимые ремонтные операции внутри мешка. Через несколько лет эти эксперименты прекратили, потому что не было найдено удовлетворительного решения проблемы защиты от грызунов.

В 1974—1975 гг. фирма «Рукка» провела серию интересных экспериментов по использованию пневматических конструкций в судостроительной практике по финскому патенту. Между грунтом и дном судна устанавливали плотные мешки, наполненные водой до необходимого давления (рис. 21). Таким образом обеспечивалась подъемная сила 1—2 МН в зависимости от тоннажа судна. Мешки были изготовлены из плотной ткани, имели размер 5X2 м и давление в них могло доходить максимум до 0,2 МПа. Этот эксперимент дал удовлетворительные результаты. Маленькие суда, для которых использовались эти мешки, легко маневрировали. Но в тех случаях, когда требовалось много мешков, наполненных водой, приходилось ими управлять через отдельные вентили регулировки давления, так как не во всех мешках образовывалось одинаковое давление.

Тентовые покрытия

К тентовым покрытиям относятся мембранные конструкции, где напряжение ткани достигается не за счет разности давлений. Сюда относятся, например, каркасно-тканевые покрытия, где материал напрягается по-разному расставляемыми рамами из металла или дерева.

Монтаж таких покрытий выполняют следующим образом: оболочку, которая обычно сварена одним или нисколькими швами, устанавливают на уже подготовленный каркас и крепят к нему. В натянутом состоянии материал оболочки обычно очень чувствителен к ветровому воздействию, так как при скорости ветра даже 4—5 м/с может возникнуть достаточно большой отсос, чтобы сорвать оболочку с каркаса или даже поднять ее вместе с ним. С этими трудностями столкнулись многие монтажники.

Тентовое покрытие уникальной финской модели полуциркульной формы образовано деревянными клееными арками, расставленными через 1,5—3 м. Оболочка состоит из полотен шириной, соответствующей шагу арок. Их крепят винтами прямо к аркам, а затем обшивают фанерным уплотнительным поясом в швах. Это надежный, но очень трудоемкий метод монтажа.

Не оправдали себя плоские с уклоном 10—15° каркасно-тканевые покрытия в комбинации с высокорасположенным вытянутым коньком крыши. На покрытии образуются мешки, которые во время оттепели наполняются оттаявшей водой. В некоторых случаях эти мешки могут наполняться большими объемами воды и льда, и тогда состояние покрытия становится угрожаемым.

Из тентовых конструкций, которые разрабатывает фирма «Рукка», нашли промышленное применение покрытия круговых планов. Покрытие имеет форму конуса с двойной оболочкой (рис. 22). Кривизна поверхности оболочки в радиальном направлении постоянна и определяется дугой окружности, радиус которой зависит от соотношения между высотой центра покрытия и основанием. Опорная кромка покрытия укрепляется обычно на дорожке, окружающей бассейн, и ткань напрягается при подъеме внутренней, центральной мачты. В середине покрытия, где натяжение ткани повышается, используется несколько слоев ткани — от 4 до 6. Если покрытие поддерживается стальными тросами, то центральная его часть может быть однослойной.

В одном из таких покрытий периметр с помощью стальных тросов крепится к металлическим трубчатым рамам. Ткань напрягается центральной мачтой. Правда, в этом случае покрытие может прогнуться под тяжестью дождевой воды. Преимуществами такого типа покрытий являются небольшой вес и недорогой монтаж.

Для летних театров и прочих сезонных сооружений возводят седловидные тентовые покрытия. Точки крепления располагают в местах изгиба, и эти швы подкрепляют поясами из полиэфирного волокна.

Весной 1980 г. была изготовлена новая пневматическая конструкция для городского парка. Это был первый в Финляндии кинозал для показа стереофильма по системе «Синема 180» (рис. 23). Система создает для зрителя иллюзию эффекта присутствия в центре событий. Воздухонепроницаемая ткань оболочки с внутренней стороны имеет черный цвет. Сферический экран изгибается на 180° и напрягается благодаря разнице давлений между тканями экрана и оболочки. Конструкция рассчитана на нагрузку от слоя снега толщиной 180 см и скорость ветра 35 м/с.

Виды повреждений пневматических конструкций

Возможны следующие повреждения воздухоопорных зданий; умышленные; непреднамеренные; вызванные метеорологическими явлениями; возникшие из-за брака в конструкции или материале.

1. В Финляндии некоторые воздухоопорные здания развлекательного назначения (спортивные залы и выставочные павильоны) пострадали от хулиганских выходок. И все-таки случаев хулиганства наблюдалось меньше, чем можно было ожидать. В течение двадцати лет практики эксплуатации надувные конструкции были умышленно повреждены около десяти раз.

2. Непреднамеренные повреждения обычно связаны со снегоуборочными работами вблизи оболочки. Подобные случаи происходят почти каждую зиму, когда бывают снежные заносы. Кроме того, оболочка может быть повреждена неосторожными маневрами регулировщиков вентиляторных установок. При высоком давлении воздуха оболочка может разорваться. Повреждения ее могут быть связаны также с поломкой замков, дверей и т. п.

3. Причиной повреждений могут также быть тяжелые, метеорологические условия и недостаточно внимательный уход. Практика показала, что 70—80% всех повреждений этого типа происходят в субботние и воскресные дни. Собирается недопустимо большое количество снега на покрытиях, которое может повредить дверные устройства. Несмотря на то, что фирма «Рукка» снабжает свои сооружения так называемым анеркным канатом, скользящим по оболочке, в конце недели этот канат не справляется со снежными наносами.

Одно из воздухоопорных зданий размером 115x30x11 м было , основательно повреждено во время снежной бури. На оболочке накопилось много снега, избыток которого повредил осветительную арматуру. Следует отметить, что это здание не было оснащено арматурой фирмы «Рукка». Через неделю на месте поврежденной была смонтирована новая оболочка.

Часто повреждения возникают, когда в помещении сильно поднимается давление воздуха. От большой разницы внешнего и внутреннего давлений страдает материал оболочки. Был случай, когда на оболочку с соседнего здания слетела кровля и порвала ее.

В двух случаях ветер повредил анкерные устройства в районе дверей. В первом случае они были неправильно закреплены, а во втором анкеры были повреждены коррозией. В десяти случаях сооружения получили повреждения потому, что не были оснащены резервными генераторами энергии, так как источник тока, на который всецело полагался владелец, вышел из строя в связи с ураганом.

Сооружение, которое не было снабжено резервным генератором, примерно в течение 20 мин сопротивлялось ветру со скоростью 25 м/с. В некоторых местах анкерные крепления погнулись, и оболочка приподнялась на 10—15 см над землей с подветренной стороны.

4. Из-за производственного брака одно из сооружений было отремонтировано за счет фирмы. Причиной повреждения была неточность раскроя, из-за чего материал разорвался. Другую оболочку отремонтировали за счет фирмы в связи с тем, что в прослойках ткани также был допущен производственный брак.

Одна из финских фирм, поставляющих материал оболочек, допускала 50% брака. Под влиянием солнечного нагрева сварные швы расходились через 1—3 года после начала эксплуатации оболочек. Справедливости ради следует отметить, что все другие поставщики обеспечивали фирму «Рукка» высококачественными полуфабрикатами.

Несмотря на широкую сферу использования пневматических сооружений в Финляндии, их возможности далеко еще не исчерпаны. Без особого труда можно убедиться в том, что применение этих конструкций имеет много преимуществ. Каждое крупное стационарное спортивное сооружение обходится в десятки миллионов марок, в то время как пневматическое сооружение такой же площади обходится в 5—6 раз дешевле, и его можно установить в любом месте.

Примечания

1. V. V. Yermolov. On methods of determining a cylindrical shell profile deformed by wind pressure — International Symposium on Air Supported Structures in Venice, June 1977, Annexe 1.

2. Имеется в виду угол, составленный касательной к оболочке в месте анкеровки и горизонтом.

3. Двухслойная оболочка смонтирована фирмой «Рукка» над теннисным кортом бассейна «Чайка» в Москве.