Д. Л. Г. Старджен, М. В. Уардл (США)

Появление высокопрочных органических волокон, таких, как кевлар-арамид, которые сочетают механические свойства, близкие к свойствам металлов, с легким весом и свойствами, характерными для обычных тканей, значительно расширили свободу проектирования пространственных покрытий. Выдающаяся прочность (2,76 ГПа), высокий модуль упругости (131 ГПа) и малая плотность (1,45 г/см3) этих волокон делают новые строительные ткани легче и прочнее, чем их аналоги из обычного стекловолокна.

При той же прочности, что у стали, но при плотности, в 5 раз меньшей, арамидные тросы (канаты) существенно снижают собственный вес конструкции оболочки, что и требуется для воздухоопорных и висячих покрытий. Успешное применение данной технологии дает возможность снижения веса гибких конструкций вдвое без ущерба для их прочностных свойств.

В статье рассмотрены свойства и надежность изделий из кевлара в сравнении с обычными материалами.

Применение тканей в современной архитектуре является прямым следствием многовекового опыта применения тентов. Вследствие того, что улучшились механические свойства текстильных тканей и возросла стойкость полимерных покрытий к атмосферным влияниям, стали успешно создаваться более крупные и долговременные пространственные покрытия [1]. Однако разработка гибких, непроницаемых, легких и прочных оболочек не была монополией только строительной науки.

Значительные успехи в развитии тканей с покрытием были достигнуты в области производства аэростатов [2], надувных лодок и складных резервуаров. Во всех этих примерах гибкая конструкция — оболочка, предназначенная для специфической функциональной цели, — содержит в себе текучую среду (гелий, воздух, мелассу и т. д.). Этим достигается предварительное натяжение оболочки.

Материал, используемый для оболочки, должен обладать высокими прочностью и модулем упругости в сочетании с легким весом и гибкостью. Высокая прочность позволяет нести нагрузку с минимальным собственным весом, тогда как высокий модуль упругости предотвращает чрезмерные деформации под нагрузкой. Гибкость очень важна для удобства хранения и обращения с оболочкой. Этим требованиям в возрастающей степени отвечали натуральные материалы, такие как шелк и хлопок, на смену которым пришли синтетические, такие как нейлон и полиэфир, а еще позже стекловолокно.

Самым последним достижением в развитии этих материалов являются высокопрочные и бысокомодульные кевлар-арамидные волокна, которые обладают более высокими, чем стекловолокно, прочностью и модулем упругости; кроме того, они легкие и не требуют сложной обработки, как и обычные текстильные ткани. Волокна из кевлар-арамида можно прясть, при этом ткань обладает свойствами растяжения своего двойника — стекловолокна — при плотности, вдвое меньшей.

Независимо от способа использования гибкой конструкции — в качестве воздухоопорной или тентовой — нагрузки на оболочку должны передаваться на землю тросами, которые изготовляют чаще всего из стали, предпочитаемой вследствие ее малого удлинения. Канаты и тросы, изготовленные из волокна кевлар, отличаются прочностью и так же мало вытягиваются, как стальные, имея при этом массу, в 5 раз меньшую. Вес, сэкономленный на тросах, в сочетании с весом самого тканевого покрытия существенно снижает собственный вес этих сооружений.

Цель этой статьи — дать обзор рабочих характеристик арамидных волокон и тканей с покрытием как конструктивных растянутых элементов строительных покрытий. В ней изложен опыт, позволяющий предвидеть поведение этих тканей как строительных материалов, а также рассмотрены свойства тканей из волокна кевлар, использованных для покрытия Олимпийского стадиона в Монреале.

Свойства волокон и канатов

Кевлар принадлежит к совершенно новой обособленной категории органических волокон, отличающейся от привычных нейлона и полиэфиров. Для волокон этой категории Федеральная торговая комиссия утвердила обозначение «арамид».

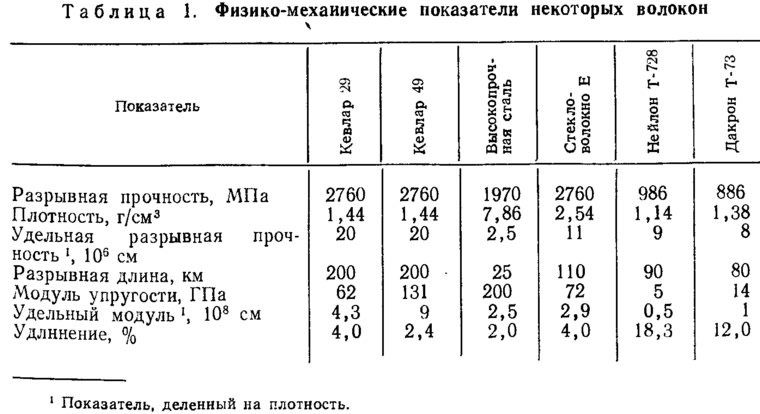

Кевлар существует в двух формах: кевлар 29 и кевлар 49. Обе формы обладают одинаковой плотностью и прочностью (табл. 1) — соответственно 1,44 г/см3 и 2760 МПа, но кевлар 49 имеет вдвое больший модуль упругости — 131 ГПа, в то время как у кевлара 29 он составляет 62 ГПа, и почти вдвое меньшее удлинение при разрыве (2,4% против 4,0%).

В табл. 1 дано сравнение кевлара с рядом важных органических и неорганических волокон, которые нашли применение в строительстве. Из всех этих материалов кевлар имеет самые высокие прочность при растяжении и модуль упругости, если рассматривать отношение этих показателей к их плотности. На рис. 1 показана диаграмма σ—ε (напряжения— удлинения) при растяжении кевлара и некоторых других материалов. Как видно из рисунка и таблицы, кевлар по своим свойствам гораздо более близок к неорганическим материалам — стеклу и стали, чем к органическим, что показывают диаграммы σ—ε.

В дополнение к выдающимся механическим свойствам волокна кевлар имеют ряд других положительных свойств [3]. Их огне- и теплостойкость выше, чем у большинства органических материалов; волокна кевлар не плавятся — распад начинается при температуре выше 420°С. Они не теряют прочность во влажном состоянии и имеют очень низкие усадку и коэффициент термического расширения.

Арамидные волокна сохраняют эксплуатационные свойства при температурах от криогенных до 160°С, что гораздо шире возможностей нейлона и полиэфира. Кевлар устойчив по отношению к большинству обычных органических растворителей, горючих и смазочных материалов. При действии очень сильных кислот и щелочей его прочность снижается, однако он обладает большой стойкостью по отношению к коррозионным факторам, таким, как соленая вода.

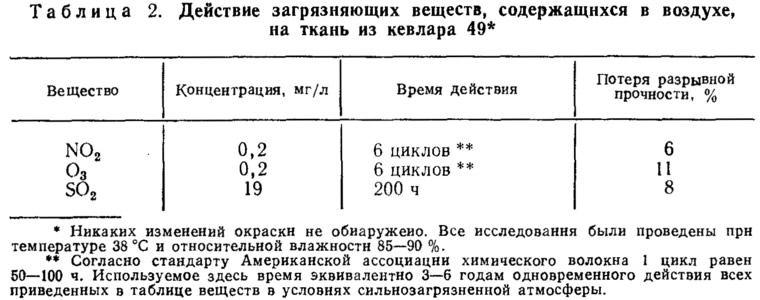

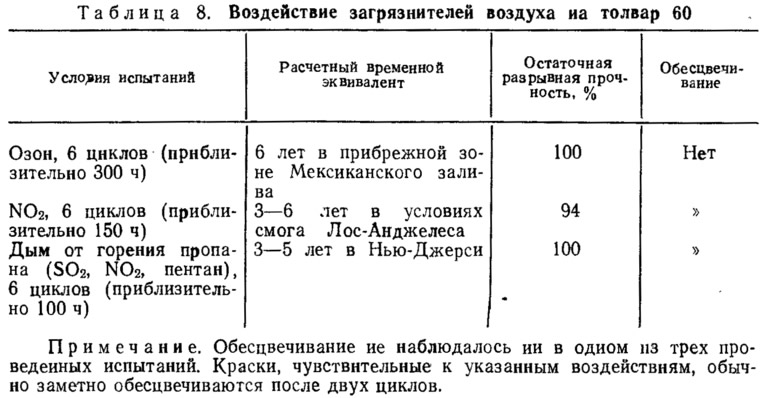

Наиболее агрессивными являются вещества, находящиеся в загрязненном воздухе. Данные о действии некоторых загрязняющих веществ в воздухе представлены в табл. 2. Эти исследования были проведены при обычных концентрациях загрязнителей, но при повышенных температурах, чтобы ускорить действие на волокно. Можно заметить, что здесь нет серьезных проблем.

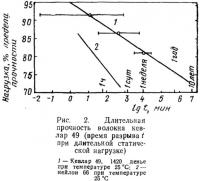

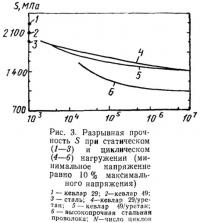

Ползучесть, ползучий разрыв и характеристики усталости кевлара были внимательно изучены в связи с конструктивно требуемым применением веревок, канатов и сложных элементов в авиации и морском деле [4]. Доказательством выдающихся свойств кевлара по сравнению с другими органическими и неорганическими волокнами является высокая прочность и модуль упругости арамидных волокон, о чем свидетельствуют многие литературные источники [5]. На рис. 2 и 3 иллюстрируются только длительная и усталостная прочность по сравнению с другими материалами.

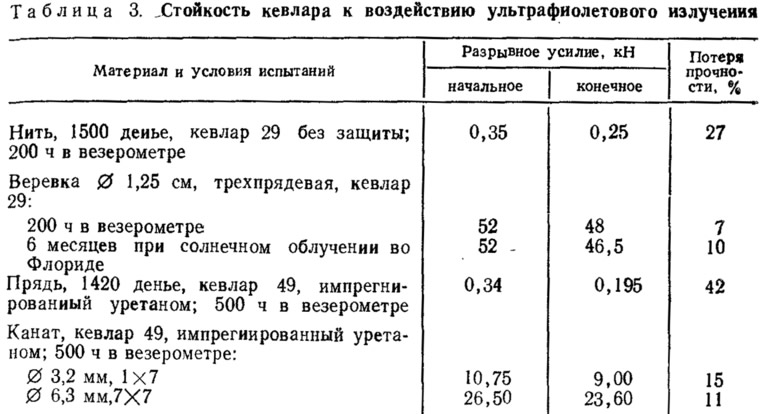

Кевлар теряет прочность под действием ультрафиолетового излучения. Это накладывает некоторые ограничения на область его применения, но обычно оказывается возможным найти экономичное решение.

Прочность при растяжении незащищенной нити из кевлара с весовым номером 1500 денье существенно уменьшается через 200 ч ускоренного ультрафиолетового воздействия — сохраняется лишь 73% прочности (табл. 3). Пропитка смолой неэффективна, поскольку при этом не происходит поглощения значительной части разрушающего света. Однако в той же нити, сплетенной в веревку диаметром 12,5 мм, потеря прочности намного меньше после идентичного воздействия (сохраняется 93% прочности). Поверхностные волокна деградировали больше, а внутренние оказались защищенными. Иногда самозащита веревок из кевлара оказывается достаточной, чтобы использовать их без внешнего покрытия. Тем не менее, в большинстве случаев следует защитить кевлар от солнечного света оболочкой или пигментированной резиной.

Обычно для максимальной защиты желательны совершенно непрозрачные покрытия, но в определенных случаях защита может обеспечиваться покрытиями и пигментами, которые поглощают все ультрафиолетовые лучи и часть видимого спектра.

Дополнительно можно отметить, что потеря прочности, наблюдаемая при воздействии ультрафиолетового излучения, значительно снижается, если это воздействие происходит в отсутствие кислорода. Поэтому там, где кевлар применяется как прочностный элемент в наполненных гелием аэростатах и баллонах, ультрафиолетовая деградация может быть снижена созданием газового барьера вокруг ткани из кевлара.

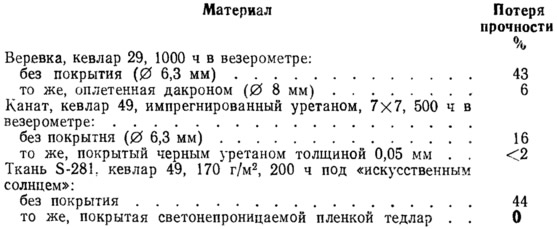

Ниже приведены данные, показывающие эффективность применения покрытий для защиты от ультрафиолетового излучения:

Свойства тканей с покрытием и без покрытия

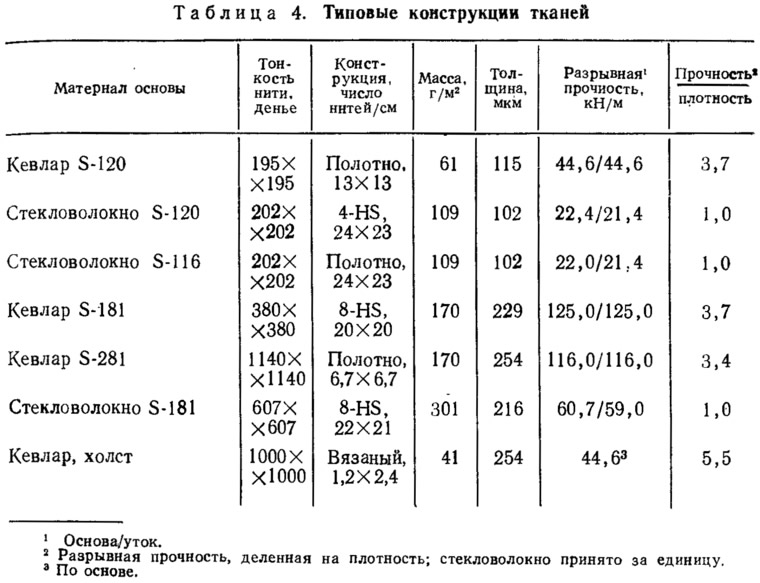

В табл. 4 сравниваются ткани из кевлара 29 и стекла Е. Отношение прочности к плотности у кевлара выше в 3—5 раз.

Помимо исключительной прочности кевлар обладает и другими ценными свойствами, которые основываются на особых преимуществах плетеных тканей. Важнее всего то, что само волокно очень плотно и стойко к порезам, в результате чего кевлар оказался наиболее подходящим волокном для изготовления баллистических защитных покрытий.

В строительной практике эта стойкость к порезам придает кевлару сопротивляемость разрушению во время возведения, а также при последующем грубом обращении или каких-либо случайностях. Ткани из кевлара отличаются также высокой прочностью на раздир, свойством, которое очень важно, так как применение ткани с покрытием часто терпело неудачи вследствие распространения разрывов. Кроме того, эти ткани обладают хорошим сопротивлением удару.

Хотя кевлар является новым волокном и его применение в тканях с покрытием разработано недавно, опыт показывает, что он успешно может быть покрыт наиболее простыми полимерными материалами. Технические приемы, используемые для повышения сцепления с другими органическими волокнами, например нейлоном, обычно применимы и к кевлару. Приведем перечень материалов, которые уже наносились на кевлар: (неопрен, хайпалон, нитрильный каучук, нордель, буна-N, уретановые полимеры, силикон и фторосиликон, поливинилхлорид, тефлон (TFE, FEP), поливиниловый спирт, эпихлорогидрин, тедлар/майлар.

Ткани, покрытые этими полимерами, применяются для изготовления мягких емкостей, аэростатов, пневматических и тентовых конструкций, спасательных плотов, трапов и т. п.

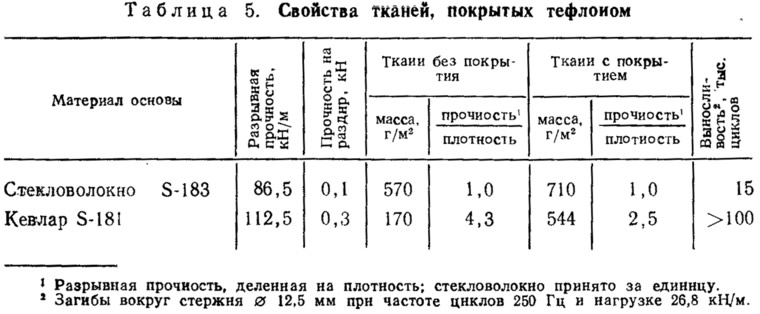

Прежде чем приступить к более подробному разбору тканей, покрытых поливинилхлоридом, в строительстве, кратко разберем два способа покрытия кевларовой ткани — тефлоном и неопреном. Свойства кевлара, покрытого тефлоном, и стекловолокна сравниваются в табл. 5.

Легкие ткани применяются для конвейерных лент умеренного режима, тогда как тяжелые ткани являются строительными материалами. Стеклоткань, покрытая тефлоном, относится к материалам, применяемым сегодня для большепролетных воздухоопорных сооружений. Прочность используемых в настоящее время стеклотканей колеблется от 36 до 178 кН/м [6]. Наиболее очевидным преимуществом кевлара при применении его в строительстве является особая прочность. Это позволяет перекрывать большие площади с тем же собственным весом, что и у стекла, или, иначе, уменьшать вес при той же перекрываемой площади. Не менее важна высокая прочность кевлара при раздире и его выдающаяся долговечность. Испытания кевлара в качестве лент конвейеров показали гораздо более длительный срок службы по сравнению со стекловолокном, возможно, из-за повышенного сопротивления раздиру и усталости. Эти свойства должны обеспечить высокую стойкость тканей, применяемых в строительстве. Ультрафиолетовая деградация волокна может препятствовать использованию тканей из кевлара, покрытых тефлоном, в строительстве. Рекомендуется наружное покрытие из тефлона пигментировать (например, TiO2), так как чистое тефлоновое покрытие не защищает волокно. Наибольшая прочность будет, конечно, получена при высокопигментированных непрозрачных покрытиях.

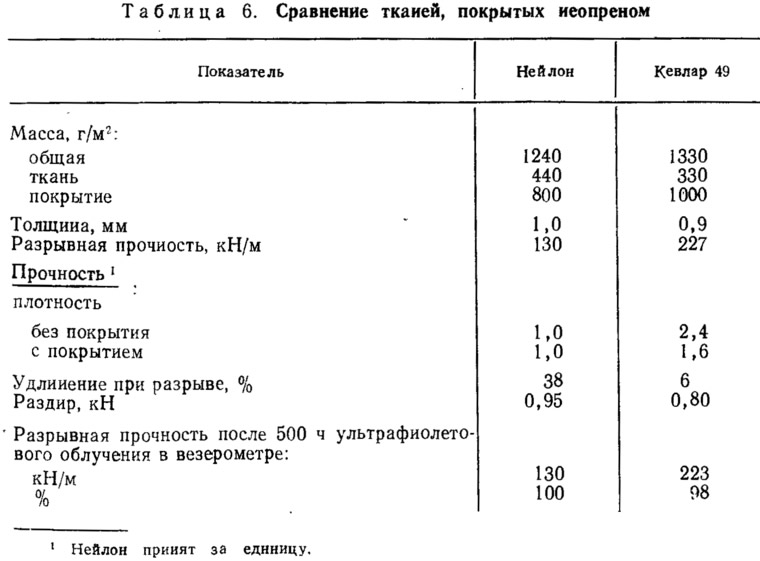

Перейдем теперь к тканям с неопреновым покрытием. В табл. 6 приведены характеристики тканей с кевларовой и нейлоновой основой, применяемые для резервуаров с химической жидкостью и надувных плотов. Как видно из таблицы, кевлар имеет высокое отношение прочности к плотности; кроме того, это отношение может быть улучшено снижением толщины покрытия на кевларовой ткани. Малое удлинение и хорошие показатели ползучести кевлара показывают, что он стабилен в отношении размеров.

Кевларовая ткань, а именно, очень плотно плетеная баллистическая ткань, отобранная благодаря устойчивости к порезам и проколам сворачиваемых резервуаров, предназначенных для транспортировки в открытых транспортных средствах, оказалась подходящим материалом для пространственных покрытий.

Очень плотная конструкция ткани понизила прочность кевлара при раздире до уровня примерно нейлоновой ткани. Тем не менее при использовании в большинстве открытых конструкций кевлар имеет значительно более высокую прочность на раздир по сравнению с нейлоном и полиэфирами. Данные о воздействии ультрафиолетового облучения включены для того, чтобы показать, что черное неопреновое покрытие эффективно предохраняет материал от деградации.

Материал Олимпийского стадиона в Монреале

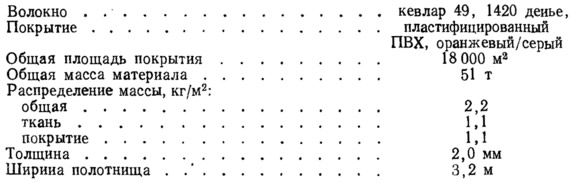

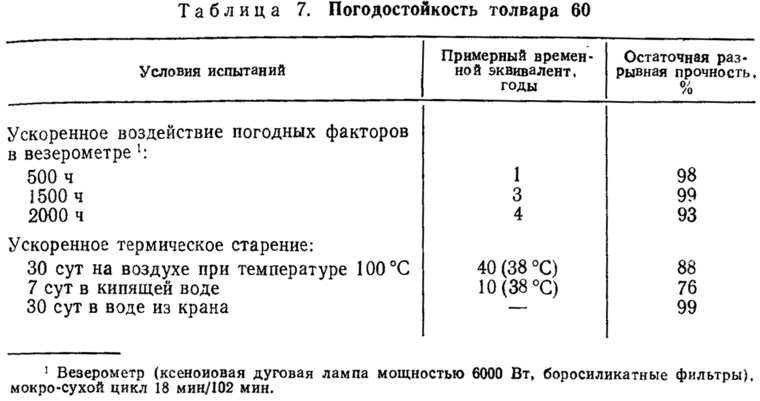

В заключение рассмотрим потенциально важную разработку в области строительных тканей — материал для монреальского Олимпийского стадиона1 (рис. 4). Это необычное сооружение было задумано архитектором Роже Талибером для круглогодичной эксплуатации. Проект включает убирающееся тканевое покрытие, состоящее из 1800 м2 ткани с кевларовой основой. Предполагается поддерживать эту крышу тросами из кевлароарамидного волокна. Собранное покрытие хранится в мачте или башне (слева на рисунке). Без применения кевлара осуществление этого проекта было бы невозможным. Оно стало реальным благодаря особому отношению прочности к плотности у кевларовой ткани. Ниже приведены характеристики материала, состоящего из кевлара и поливинилхлорида и называемого толвар 60:

Если бы это сооружение попытались сделать из стеклянных или полиэфирных тканей с такой же прочностью при растяжении, то масса непокрытого материала была бы приблизительно в 4 раза больше, чем при применении кевлара, т. е. более 100 т на всю кровлю. Помимо веса покрытия дополнительным был бы вес поддерживающих тросов, каждый из которых, сделанный из стали, примерно в 5 раз тяжелее, чем предложенные растянутые элементы из кевлара.

Толвар 60 имеет следующие механические свойства:

Только разрывная прочность отличает этот материал от стеклянных строительных тканей, которые обычно имеют 10—20% указанной прочности. Преимуществом толвара 60 по сравнению с другими органическими материалами является его малое удлинение.

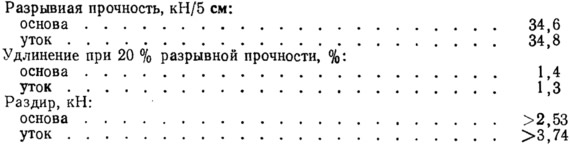

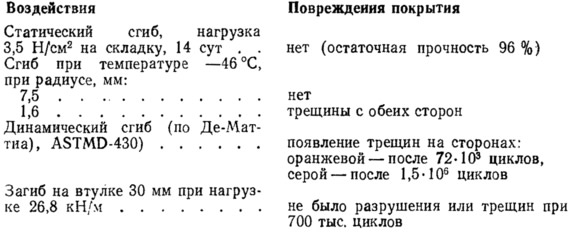

Чтобы обеспечить как безопасность, так и долговечность этого совершенно нового материала, проведена обширная серия испытаний ткани. Ускоренные испытания в везерометре (табл. 7) позволяют сделать вывод, что покрытие обеспечивает достаточную защиту от ультрафиолетового излучения. Ускоренное термическое старение во влажных и сухих условиях показывает, что старение при окружающей температуре не приведет к ухудшению свойств материала.

Ткань и покрытие демонстрируют хорошее постоянство свойств при различных условиях, включая экстремальный холод:

Покрытие и поддерживающая система спроектированы так, чтобы минимальный диаметр любой складки в ткани был по крайней мере равен 1 м, тем не менее складки диаметром 15 см могут допускаться даже при низкой температуре. Загрязнения воздуха на уровне, типичном для района Монреаля, как показывают ускоренные испытания, фактически не действуют на ткань (табл. 8).

Ткань с покрытием отвечает следующим стандартам ФРГ: DIN 53359 (сгибающийся шнур), DIN 53386 (водопроницаемость, метод 5516), DIN 53388 (цветовая прочность, метод 5672), DIN 53508 (старение в печи, метод 5850) и требованиям несгораемости для класса М2 материалов в соответствии с французским Министерством внутренних стандартов (1973).

Заключение. Высокие прочность и модуль упругости в сочетании с малым весом и гибкостью у покрытых тканей с основой из кевлара дают проектировщику пневматических и тентовых сооружений важную новую степень свободы. Удельная прочность ткани из кевлара соответственно в 2 и 4 раза выше, чем у тканей из полиэфирного волокна и стеклотканей.

Существенная экономия' собственного веса сооружений может быть реализована путем использования кевларовых веревок и канатов, имеющих ту же прочность, что и сталь, но в 5 раз более легких.

Устойчивость к атмосферным явлениям, огнестойкость, адгезия, износостойкость, ползучесть и усталость материалов с кевларовой основой способствуют растущему применению этих материалов в строительстве.

Список литературы

- 1. Taillibert R. Architecture Textile/Architecture Mobile. — Techniques et Architecture, 304, p. 32, 1975.

- 2. Keen L. B. Technology Up-Date on Tethered Aerostat Materials Developments.— J. Coated Fabrics, Vol. 5, p. 16, July, 1975.

- 3. Riewald P. G., Venkatachalam Т. K. Kevlar Aramid Fiber for Ropes and Cables Applications. Marine Kevlar Cable Workshop, Offshore Technology Conference, Houston, May, 1975.

- 4. Kevlar 49 Data Manual, E. I. du Pont de Nemours and Co., Inc., Kevlar Special Products, Textile Fibers Dept., Wilmington, Delaware 19898.

- 5. Sturgeon D. L. G. Performance Basis for the Applications of Aramid Fiber Reinforcement, 1975. International Conference on Composite Materials, Geneva/Boston, April, 1975.

- 6. Geiger D. H. Largest and Lightest Fabric Roof to Date. Civil Engineering — A. S. С. E., p. 82, November, 1975.