Выбор рациональной конструкции междуэтажного перекрытия существенно повышает технико-экономические качества крупнопанельного строительства.

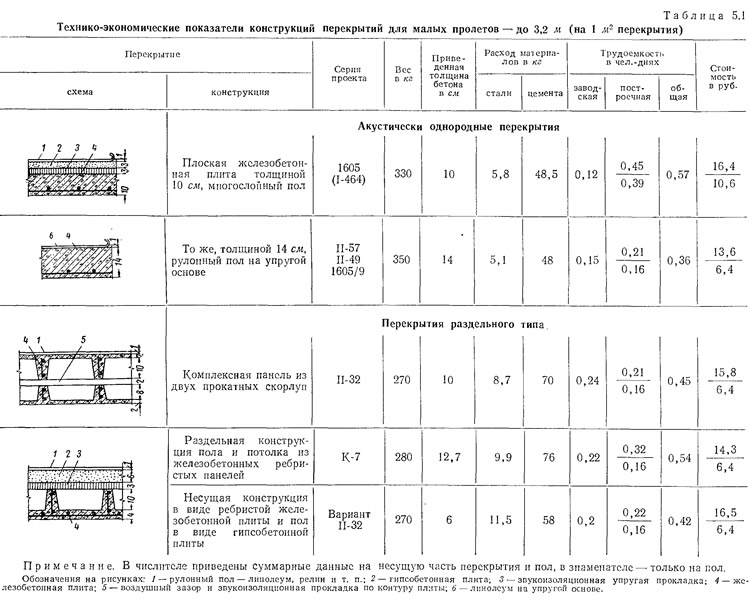

В московском полносборном домостроении в зданиях с поперечными несущими стенами применялись два типа междуэтажных перекрытий (табл. 5.1):

- 1) в виде плоской железобетонной плиты толщиной 10—12 см, поверх которой в условиях постройки устраивается пол — линолеум по стяжке, укладываемой по звукоизоляционной засыпке; такая конструкция в течение многих лет использовалась в пятиэтажных панельных домах серии 1605 и до сих пор применяется как основная в наиболее массовой серии 1-464; разновидностью этой конструкции (в домах с узким шагом до 3,6 м) в последнее время является плоская железобетонная плита толщиной до 14 см, поверх которой уложен пол из линолеума на мягкой упругой основе;

- 2) в виде раздельной конструкции из двух прокатных железобетонных скорлуп, нижняя из которых несущая, а верхняя панель пола опирается на нижнюю через упругие прокладки; разновидность раздельной конструкции — перекрытие в виде нижней самонесущей железобетонной прокатной плиты потолка и верхней несущей ребристой плиты пола (такая конструкция применялась в пятиэтажных домах серии К-7).

В развитие раздельного типа перекрытия была предложена конструкция, выполняемая из двух материалов: несущая часть перекрытия — в виде усиленной часторебристой или плоской железобетонной плиты, панель пола — в виде гипсобетонной плиты, уложенной на упругих прокладках.

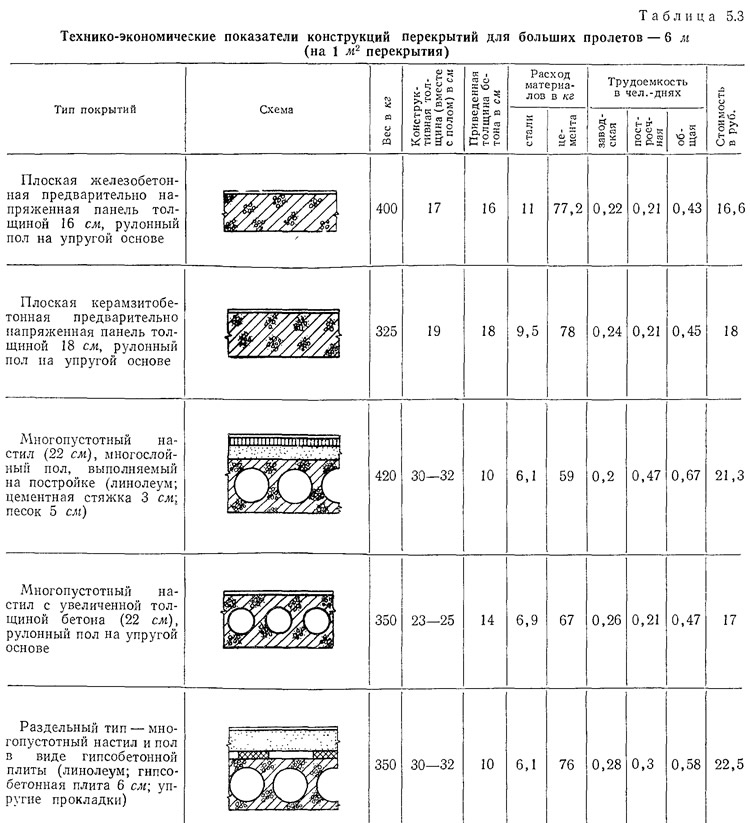

В домах с несущими продольными стенами с редко расставленными поперечными стенами (с пролетами более 6 м) применяются конструкции междуэтажных перекрытий из многопустотных настилов, поверх которых в условиях постройки укладывается подготовка под полы и сами полы. Настилы выполняются толщиной 22 см, шириной 80, 120, 160, 200 см. В последнее время наметилась тенденция к применению сплошных (плоских) предварительно напряженных железобетонных панелей толщиной 16 см, непосредственно по которым укладывают линолеум на мягкой, упругой основе.

Экспериментально исследуется возможность применения для междуэтажных перекрытий панелей из керамзитобетона объемным весом 1700—1800 кг/м3.

Поиски рациональной конструкции перекрытия осложняются тем, что, являясь комплексной конструкцией, перекрытие включает набор различных элементов — пол, звукоизолирующую прослойку, несущую часть и потолок, — каждый из которых должен удовлетворять разным, зачастую противоречивым требованиям.

Полы должны быть износостойкими, иметь достаточную твердость, ударную вязкость, влагостойкость, обладать хорошими декоративными свойствами, а также обеспечивать необходимые требования по теплоусвоению. Звукоизолирующая прослойка должна обеспечивать звукоизоляцию перекрытия от ударного и воздушного шума, быть биостойкой и не изменять своих свойств во времени. Несущая часть перекрытия должна удовлетворять требованиям прочности и жесткости при наименьшем расходе бетона и стали. К перекрытию в целом предъявляются требования огнестойкости, жесткости как в вертикальной, так и в горизонтальной плоскости, наибольшей заводской готовности, транспортно-монтажной сохранности и надежности монтажных стыков, экономичности.

Звукоизоляция перекрытий (одно из наиболее трудновыполнимых требований) обеспечивается двумя принципиально различными средствами: при акустически однородных конструкциях — собственным весом, который должен быть не ниже 350 кГ/м2; в многослойных или раздельных (т. е. акустически неоднородных) конструкциях — сочетанием в перекрытии акустически разнородных слоев.

В первом случае энергия воздушного шума погашается массивностью несущей конструкции перекрытия. Ударный звук поглощается специальным покрытием пола из рулонного материала на упругой основе. Во втором случае при расчленении элементов перекрытия (плита пола и плита перекрытия либо плита перекрытия и плита потолка и т. п.) воздушный шум поглощается благодаря различным частотам свободных изгибных колебаний элементов перекрытия (при их разной массивности и жесткости) и звукопоглощающему влиянию воздушной и материальной прослойки между элементами перекрытия. Ударный звук в таких конструкциях поглощается звукоизоляционными прокладками между элементами перекрытия и основанием пола.

Серьезный недостаток перекрытия первого типа (см. табл. 5.1) — низкая заводская готовность, так как на заводе изготовляется только несущая часть перекрытия — железобетонная плита, а наиболее трудоемкий процесс устройства пола выполняется на строительной площадке вручную.

Из приведенных в табл. 5.1 техникоэкономических показателей видно, что перекрытия первого типа не только более трудоемки, но и дороги.

Вместе с тем недостаток раздельной конструкции перекрытия, состоящей из двух железобетонных прокатных скорлуп,— высокий расход стали (почти в 2 раза больше, чем на плоскую плиту) и более высокий расход цемента. Кроме того, часторебристые тонкостенные плиты перекрытия имели много трещин, вызванных повышенной усадкой песчаного бетона и повышенной деформативностью самих плит.

Как показали обследования, проведенные Моспроектом, НИИЖБ, НИИМосстроем, основными причинами появления большого количества трещин, а также повышенной деформативности панелей была неотработанная технология их изготовления. Усадочные трещины возникали в результате применения песчаного бетона с большим расходом цемента, а также форсированного пропаривания изделий. Трещины появляются уже в процессе изготовления на стане из-за недостаточной жесткости формующей ленты, вследствие «жесткой» термической обработки бетона, а также при распалубке панелей. Исследования НИИЖБ выявили, что в таком цементно-песчаном бетоне, применяемом при формовании часторебристых панелей на вибропрокатном стане, значительно снижается модуль упругости; это приводит к повышенным деформациям плит перекрытия. Причем прогибы увеличиваются во времени вследствие развития деформаций ползучести, которые для цементно-песчаных бетонов оказались почти в 2 раза выше, чем для обычных бетонов. В результате в ряде случаев прогибы потолочных плит достигали 20—30 мм.

Натурные исследования более 30 перекрытий такого типа в разных домах показали неудовлетворительные звукоизоляционные качества этой раздельной конструкции. Средние показатели звукоизоляции перекрытий в трех обследованных домах составляли: от воздушного шума —7 дб и —6 дб против допускаемого СНиП (глава II-B.6-62) Ев=—1 дб, а от ударного звука —4 дб, —3 дб, и —1 дб против допускаемого нормами Еу=0 дб. Ухудшение звукоизоляции перекрытий в процессе эксплуатации происходит вследствие образования в них и развития с течением времени трещин. Кроме того, малая ширина опорной части верхней скорлупы (60 мм) вызывает перегрузку прокладок из древесноволокнистых плит, что приводит к потере ими упругих свойств и также снижает звукоизоляцию перекрытий. Сложная в производстве конструкция примыкания верхней скорлупы к стенам приводит к тому, что на постройке происходит замоноличивание акустического шва (зазор 25 мм между верхней скорлупой и панелью стены, который должен заполняться в построечных условиях изоляционной древесноволокнистой плитой); появление жестких мостиков значительно снижает звукоизоляцию перекрытий и приводит к распространению шумов по зданию.

Таким образом, технико-экономические исследования, результаты испытаний и опыт эксплуатации показывают, что раздельные перекрытия, применяемые в домах серий II-32 и II-35, в дальнейшем, не могут быть рекомендованы для строительства из-за большой деформатив-ности, малой трещиностойкости, неблагоприятных соотношений жесткостей скорлуп, способствующих появлению резонансных колебаний и снижению звукоизоляции.

В связи с этим значительный интерес представила конструкция междуэтажного перекрытия в виде плоской железобетонной плиты толщиной 14 ом с наклейкой непосредственно по плите линолеума на упругой основе. Звукоизоляция от воздушного шума обеспечивается самой железобетонной плитой, вес которой 350 кГ/м2 погашает энергию воздушного шума; энергия ударного звука погашается упругим слоем рулонного ковра — линолеума на мягкой основе. Перекрытие этого типа является наиболее индустриальным из всех известных конструкций; значительно сокращает трудовые затраты на строительстве. Стоимость такого перекрытия также оказывается сравнительно невысокой (см. табл. 5.1). Панели перекрытий можно изготовлять на прокатных станах либо в кассетных установках, либо на конвейерных линиях, получая точные размеры и гладкие поверхности, на которые без всякой подготовки наклеивается звукоизоляционный линолеум.

Проведенное сопоставление расхода цемента и стали в плоских плитах толщиной 14 см и ребристых показывает, что применение плоских плит и в этом отношении является предпочтительным. Применение плоских перекрытий позволяет уменьшить высоту этажа с 2,85 до 2,7 м (что составляет до 1,5% общей стоимости строительства) и соответственно снизить расход стали и цемента на вертикальные элементы (в связи с уменьшением их высоты).

Приведенные соображения дали основание для применения этой конструкции перекрытия во всех новых сериях крупнопанельных домов с узким шагом поперечных стен — в 9- и 12-этажных домах серий II-57, II-49 и 1605, а также в экспериментальных 17- и 25-этажных домах аналогичной конструктивной схемы.

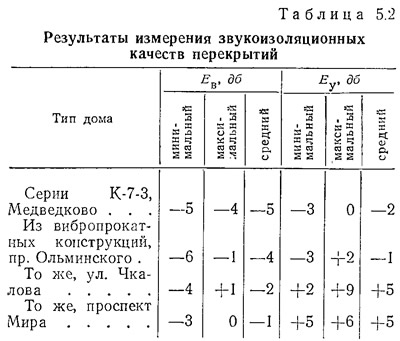

В целях определения звукоизолирующих качеств акустически однородных перекрытий такого типа МНИИТЭП и ЦНИИЭП жилища были проведены замеры в домах из вибропрокатных конструкций и в домах с внутренними стенами и перекрытиями из тонкостенных конструкций раздельного типа серии К-7-3 (табл. 5.2).

Как видно из табл. 5.2, перекрытия, звукоизоляция которых от воздушного шума в лабораторных условиях соответствует нормативным требованиям, в реальных условиях в ряде случаев оказались неудовлетворительными. Одна из причин — в интенсивной передаче шума косвенными путями по примыкающим стенам. Наихудшая изоляция оказалась у перекрытий, опирающихся на тонкие балки-стенки в домах серии К-7-3, наилучшая — при опирании на стены толщиной 16 см в доме на проспекте Мира. Увеличение жесткости и массы стен уменьшает прохождение звука. В связи с этим необходим выбор параметров акустически однородного перекрытия с учетом конкретных конструктивных особенностей здания.

В целях определения влияния толщины плиты перекрытия на звукоизоляционные качества ЦНИИЭП жилища были испытаны перекрытия с панелями толщиной 14, 16 и 18 см и двухслойным звукоизолирующим линолеумом на войлочной основе.

Испытания показали, что применение звукоизолирующего линолеума, обеспечивая изоляцию от ударного звука, приводит к ухудшению показателя звукоизоляции от воздушного звука на 1—2 дб за счет провалов на средних частотах, вызванных резонансными явлениями в двухслойном покрытии пола, которое может рассматриваться как система масса — пружина с частотой собственных колебаний 400—800 гц. Для обеспечения новых нормативных требований по изоляции от воздушного шума (Ев=0 дб) толщина сплошной панели с полом из звукоизолирующего линолеума должна быть:

- 18 см при толщине несущих стен 14 см;

- 16 см при толщине стен 16 см;

- 14 см при толщине стен 18 см и более.

В связи с этим для строительства будущих лет принята и закладывается в каталог унифицированных изделий толщина плит перекрытий 16 см — единая для узкого и широкого шага панельных домов, что отвечает в наибольшей мере принципам унификации, так как при этом удается получить единые вертикальные элементы, с которыми сопрягаются плиты перекрытия, во всех схемах панельных домов — с узким шагом, широким шагом и со смешанными шагами. В последнем случае благодаря единой толщине плит перекрытий значительно упрощается опирание на несущие стены плит смежных пролетов — широкого и узкого.

Увеличение толщины плит пролетом до 3,6 м с 14 до 16 см позволит также получить некоторую экономию арматуры — порядка 10—15%.

Оценивая результаты испытаний и практику применения акустически однородных перекрытий, нужно сказать, что изоляция от воздушного шума перекрытий из сплошных железобетонных плит может быть обеспечена только при правильном конструктивном решении узлов примыкания к другим конструкциям — монтаже по слою раствора, с заводкой плит перекрытий в наружную стену и т. д.

В целях улучшения звукоизоляции основные усилия следует направлять на ликвидацию косвенных путей проникания воздушного шума, в частности на обеспечение надежной защиты каналов для электропроводки и прежде всего сквозных проходов через перегородки (для этого необходимо создать специальные детали — электрокоробки), а также на изоляцию стояков отопления и проходов труб через перегородки.

Резонансные явления, ухудшающие звукоизоляционные качества такой конструкции от воздушного шума, могут быть в значительной мере исключены улучшением качества линолеума на упругой основе. В связи с этим на предприятиях промышленности строительных материалов Москвы осваивается выпуск различных видов синтетических ковров, обладающих необходимыми упругими свойствами. Наряду с коврами на войлочной основе освоены ковры на губчатой основе, ворсистые ковры. Испытания показали, что наименьшую остаточную деформацию (0,03%) при нагрузке 0,35 кГ/см2 имеют образцы теплого линолеума на поливинилхлоридной пористой основе.

Наши исследования показали, что для перекрытий больших пролетов (6 м и более) из двух применяемых решений — в виде многопустотных настилов и в виде плоских предварительно напряженных панелей — наиболее перспективно последнее.

Значительное влияние на экономичность такой конструкции оказывает определение оптимальной толщины панели, которая должна быть продиктована критериями наименьшей стоимости и расхода стали. Проведенные нами сравнительные расчеты показали, что оптимальной, с позиций указанных требований, при пролете 6 м является железобетонная плита толщиной 16 см или керамзитобетонная плита толщиной 18 см.

Плоская панель толщиной 16 см с уложенным по ней ковром на упругой основе в наибольшей мере отвечает требованиям индустриализации и обладает наименьшей трудоемкостью (табл. 5.3).

При использовании многопустотных настилов все работы по устройству подготовки под полы и самих полов — укладку звукоизоляционного насыпного слоя, стяжки, настилку паркета — приходится выполнять на месте строительства. Попытки повысить индустриальность, конструкции перекрытий из настилов являются в значительной мере паллиативными. Для обеспечения необходимой звукоизоляции от воздушного шума приведенную толщину бетона настилов надо увеличить с 10 см минимум до 14 см (т. е. достичь веса 1 м2 перекрытия 350 кГ). Освоение таких настилов требует серьезного переоборудования производства.

Серьезный недостаток многопустотных настилов, ограничивающий возможность их применения в многоэтажных зданиях, — пониженная несущая способность торцовых частей, которые, будучи заделанными в несущие стены, должны воспринимать высокие усилия сжатия, действующие в этих стенах. Испытания показали, что обычные типы настилов могут быть использованы при напряжениях в стенах не более 30 кГ/см2. Для применения настилов в крупноблочных домах высотой 9 этажей и выше, а также в девятиэтажных панельных домах, где напряжения в несущих стенах превышают указанные пределы, были разработаны и освоены конструкции настилов с одним усиленным торцом, что дало возможность применять их в условиях более высоких напряжений в несущих стенах — до 100 кГ/см2. Другой торец настила может быть усилен либо путем увеличения толщины ребер за счет сокращения диаметра пуансонов (что ведет к неоправданному увеличению расхода бетона и соответственно стали), либо путем усиления армирования ребер близ торца поперечными стержнями. В этом случае торцовая часть настила может воспринимать напряжение в стене до 45—50 кГ/см2.

Возможно применение раздельной конструкции перекрытия, в которой в качестве панели пола наиболее целесообразно использовать гипсобетонную плиту размером на комнату. Недостаток такого решения кроме повышенной стоимости (см. табл. 5.3) —большая многотипность панелей пола. Унификация этих панелей связана с необходимостью более жесткого размещения поперечных меж-квартирных и межкомнатных перегородок, что по существу ликвидирует все преимущества схемы с широким шагом несущих стен.

Широкие перспективы открывает применение панелей из керамзитобетона. Такое решение позволит облегчить собственный вес изделий, уменьшить расход арматуры, а также получить дополнительную экономию материалов на вертикальных несущих элементах благодаря уменьшению нагрузки от перекрытий.

Важным положительным качеством керамзитобетонных панелей являются лучшие показатели теплоусвоения поверхности, что при укладке линолеума на мягкой основе позволит получить более теплый пол. Предпосылками для использования керамзитобетона в панелях перекрытий служат широкие возможности московской промышленности по выпуску «тяжелого» керамзитового гравия объемным весом 600—800 кг/м3, который нецелесообразно использовать для панелей наружных стен. Конструирование и расчет предварительно напряженных керамзитобетонных панелей не отличается от обычных железобетонных.

Расчет деформаций (прогибов) изгибаемых предварительно напряженных керамзитобетонных конструкций, работающих как в первой, так и во второй стадии напряженно деформированного состояния при кратковременном действии нагрузки, может производиться по формулам СНиП II-B.1-62, как для аналогичных элементов из обычного бетона.

Марку бетона для керамзитобетонных панелей рекомендуется принимать не ниже 200, что одновременно обеспечивает достаточную несущую способность опорных частей панелей, заделываемых в несущие сильнонапряженные стены.

В зданиях повышенной этажности в соответствии с противопожарными требованиями необходимо повышение огнестойкости перекрытий. Основной мерой служит увеличение толщины защитного слоя арматуры. При этом резко сокращается плечо внутренней пары сил, особенно в длинномерных предварительно напряженных панелях, так как в них применяются для растянутой арматуры сорта сталей, требующие для обеспечения 1,5-часового предела огнестойкости толщин защитных слоев 30—35 мм. В конструкциях, армированных сварными сетками, толщина слоя принимается 20 мм.

В результате расход стали на армирование перекрытий пролетом около 3 м возрастает на 15—20%, а на армирование перекрытий пролетом около 6 м из предварительно напряженных настилов (сплошных или многопустотных) — почти вдвое (с 6 до 10 кг/м2) по сравнению с расходом стали на армирование перекрытий в пятиэтажных зданиях. К сожалению, необходимость увеличения предела огнестойкости перекрытий вдвое при изменении этажности научно не обоснована, а снижение экономичности конструкций при этом весьма значительно.

В связи с этим серьезную задачу представляет снижение расхода стали на плиты перекрытий. Один из таких путей — применение сеток с укороченными стержнями, что обеспечивает экономию стали в перекрытиях 14—15%.

В целях снижения расхода конструктивной арматуры, необходимой для обеспечения сохранности плит во время распалубки и монтажа, рекомендуется предусматривать строповку панелей перекрытий, опирающихся по контуру или на две длинные стороны, за шесть петель, а панелей, опирающихся на две короткие стороны, — за четыре петли. При этом подъемные петли следует располагать таким образом, чтобы не требовалось армирования верхней зоны панелей на усилия, возникающие при транспортировании и монтаже. Подъем панелей может производиться с помощью траверс, обеспечивающих вертикальное направление подъемных строп. Диаметры стержней монтажных петель следует принимать: при весе панелей до 3,5 т — 12 мм, от 3,5 до 5 т — 14 мм.

В сплошных плоских плитах легко могут быть образованы всевозможные отверстия для пропуска вентиляционных каналов, санитарно-технических трубопроводов и т. п. При компоновке санитарно-технических узлов необходимо стремиться располагать вентиляционные каналы вдоль рабочего пролета плиты.

В зданиях повышенной этажности должна быть обеспечена жесткость диска перекрытия не только в вертикальном, но и в горизонтальном направлении. Соединения плоских предварительно напряженных панелей между собой во избежание возможных разных деформаций (вследствие достаточно высокой гибкости тонких длинномерных панелей и различной величины фактического напряжения арматуры) наиболее целесообразно выполнять сварными с последующим замоноличиванием продольного шва между панелями бетоном на мелком щебне марки 150—200. При этом практически исключается взаимная подвижка панелей.

В панельных домах повышенной этажности изменяется роль перекрытия в статической работе здания. В этом случае, учитывая разную и зачастую сильно отличающуюся жесткость поперечных стен, особенно при редко расположенных диафрагмах жесткости, перекрытия должны распределять ветровые нагрузки на поперечные и продольные несущие стены. Таким образом, перекрытие в статическом отношении становится горизонтальной балкой на упруго-податливых опорах, которыми в этом случае являются поперечные стены. Для этого панели перекрытий и соединения между ними должны обладать необходимой прочностью на восприятие горизонтальных усилий, возникающих в перекрытии от ветровых нагрузок. В частности, панели перекрытий над опорами должны соединяться металлическими связями.

При применении настилов это соединение выполняется с помощью специальных арматурных каркасов в швах между настилами.