Обыкновенными массивами для возведения морских и речных причалов называются монолиты, изготовленные из бетона или бутобетона, массой 5—300 т в форме прямоугольного параллелепипеда или близкой к нему.

Массивовый парк состоит из парков изготовления и хранения массивов. При реконструкции существующих портов и отсутствии достаточных площадей под парки используют приурезовые площади на бровках откосов территорий и на портовых сооружениях. Парки хранения массивов на оградительных сооружениях допустимы при условии обеспечения сохранности массивов при волновом воздействии.

Площади массивового парка определяют с учетом требований, изложенных в п. 28 настоящей книги, и необходимой продолжительности выдерживания на них массивов. К изготовлению массивов предъявляют следующие требования: распалубка массивов допускается после достижения бетоном прочности не менее 5 МПа; подъем и перемещение массивов возможны при достижении бетоном прочности не менее 70% проектной; непропарснные и изготовленные из бетона без добавок с тенловлажностной обработкой массивы следует выдерживать до установки в сооружение не менее 60 сут; при продолжительных отрицательных температурах зимой и влажных условиях летом срок выдержки массивов зоны переменного уровня, работающих в тяжелых условиях, и массивов подводной зоны при солености воды более 20 г/л может быть сокращен до 45 сут, а в остальных случаях — до 28 сут; время выдерживания принимается при температуре не ниже +10°С. При более низких температурах (но не ниже +2°С) допускается выдерживание в течение эквивалентной продолжительности, равной не менее 280 град/сут.

Для изготовления массивов устраивают строго горизонтальные с гладкой поверхностью бетонные площадки, приподнятые на 5—10 см над территорией парка и служащие основанием для инвентарных сборно-разборных стальных форм в виде ящиков без дна и крышки. Существует способ одновременного изготовления нескольких массивов в форме из двух длинных продольных щитов, разделенных поперечными стенками.

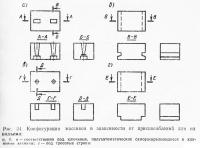

Перед бетонированием массивов раскрепляют формы, устанавливают в них опалубки ключевых отверстий, пробки, ящики, закладные части по проекту и смазывают их поверхности, соприкасающиеся непосредственно с бетонной смесью. Бетонную площадку основании смазывают густым известковым раствором или автолом, а еще лучше застилать рулонным материалом. Конфигурации отверстий, пазов и выемок на массивах зависит от способа их подъема, перемещения и установки (рис. 34).

Бетонную смесь для изготовления массивов подбирают с водо-цементным отношением не выше 0,55 — для массивов зоны переменного горизонта, 0,6 — для подводной зоны и 0,65 — надводной. Подвижность бетонной смеси при ее уплотнении пакетом мощных вибраторов принимается с осадкой нормального конуса I 2 см, а при уплотнении одиночными вибраторами — до 2—3 см.

Для улучшения свойств бетонной смеси применяют активные добавки: водные растворы хлористых солей, пластифицирующие добавки, в том числе сульфито-спиртовую барду (ССБ) и смолу нейтрализованную воздухововлекающую (СНБ). Применение химических добавок в качестве ускорителей твердения бетона для массивов зоны переменного уровня запрещается.

Лучше всего транспортировать бетонную смесь к месту укладки в бадьях с открывающимися днищами. Во избежание расслоения бетонной смеси высота ее свободного падения не должна превышать 1,5 м. Бетонную смесь укладывают горизонтальными слоями постоянной толщины, принимаемой для данного типа вибратора. Организация работ должна обеспечивать непрерывное бетонирование массива. Особенно тщательно следует уплотнять бетонную смесь в первом слое, в углах опалубки и у внешних поверхностей. Верхнюю грань массива бетонируют смесью с повышенной жесткостью, уплотняют поверхностным вибратором, а затем заглаживают. Нельзя применять для этого цементное тесто или раствор.

Через 2—3 ч после окончания бетонирования на краю бетонной поверхности несмываемой краской наносят по трафарету порядковый номер массива, тип и дату изготовления. После распалубки массива такой же трафарет наносят на его фасадной грани.

Бутобетонные массивы изготовляют с включением крупных камней, количество которых не должно превышать 25% объема бетона в массивах с ключевыми отверстиями и 30% — в строповых массивах. Изготовление начинается с укладки на дно формы слоя бетона, уплотненного вибратором до толщины 20 см. Поверх этого слоя укладывают тщательно очищенные и промытые струей воды под напором отдельные камни с просветами между ними и опалубкой не менее 25 см. Прочность и морозостойкость камней должна быть не менее, чем у крупного заполнителя. Камни с трещинами, опрысканные цементным молоком, и окатанные булыги класть нельзя. Камни покрывают слоем бетона, который при вибрировании должен заполнить промежутки между отдельными камнями, камнями и опалубкой, камнями и пробками, скрыв камни в бетоне. Толщу бетонной смеси с включением камней покрывают следующим слоем бетона высотой 15—20 см и прорабатывают его вибраторами. Затем последовательно чередуют слои бетона с камнем и слои просто бетона.

При среднесуточной температуре наружного воздуха ниже +5°C следует принимать соответствующие меры, обеспечивающие набор бетоном проектной прочности. При этом обязательно устройство теплоизолирующего днища под массивом.

В осенне-зимний период массивы можно подвергать термовлажностной обработке под колпаками насыщенным паром низкого давления при относительной влажности 95—100%. Рекомендуемый режим пропаривания заключается в выдерживании забетонированного массива под колпаком с обогревом легким паром при температуре 15—20°С в течение 4 ч, дальнейшем подъеме температуры до 60°С в течение 5 ч и выдержке при этой температуре — 14 ч, остывании при закрытом термоколпаке — 6 ч. Снятие колпака с массива допускается при перепаде температур массива и наружного воздуха не более 20°С. После пропаривания массивы выдерживают во влажностных условиях при температуре 5—40°С.

После окончания бетонирования открытую бетонную поверхность массива укрывают влагоудерживающим материалом (тканями, опилками, пористыми матами и т. п.), систематически поливаемым водой до возраста бетона 20 дней. Первые 3 сут рекомендуется поливка пресной водой, а затем допускается для поливки морская вода с содержанием солей не более 20 г/л.

Примерно через 7—10 ч после окончания бетонирования массива концевые пробки ключевых шахт приподнимают на 3—5 см для устранения их сцепления с бетоном и дальнейшего извлечения при достижении бетоном массива прочности не менее 2,5 МПа. Распалубку граней массивов производят при достижении бетоном прочности не менее 5 МПа, а опалубочных строповых ящиков — только по достижении бетоном 100% проектной прочности. Установка ютового массива в сооружение разрешается только при наборе им 100% проектной прочности.

При крайней стесненности массивового парка массивы изготовляют в два яруса, что затрудняет установку опалубки и работу кранового оборудования, а в парке хранения массивы хранятся в 2—3 яруса (при должном основании и твердом покрытии).

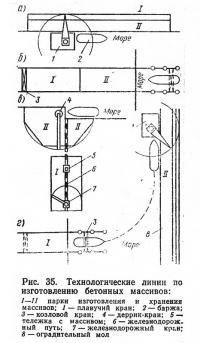

Технологические линии по изготовлению бетонных массивов можно разделить на совмещенные и раздельные.

Совмещенные технологические линии включают находящиеся в непосредственной близости на одной площадке парки изготовления и хранения массивов. Компоновка линий позволяет имеющимся крановым оборудованием производить все основные операции массивового парка: бетонирование массивов, транспортирование на участок хранения, отгрузку на плавучие средства, перевозку на объект для установки в причальную конструкцию. Совмещенная технологическая линия может располагаться: параллельно береговой линии с обслуживанием плавучим краном (рис. 35, а); перпендикулярно берегу с использованием козлового крана (рис. 35, б).

Раздельные технологические линии имеют сухопутный или йодный разрыв между парками приготовления и хранения массивов, при этом парки обслуживаются раздельным крановым оборудованием. Для перевозки массивов из парка изготовления в парк хранения необходимы соответствующие сухопутные (рис. 35, а) или плавучие (рис. 35, г) транспортные средства. Указанные схемы технологических линии предложены автором и внедрены ни производстве.

- Главная

- Промышленные предприятия

- Строительство причалов

- Изготовление обыкновенных массивов при строительстве причалов

Подразделы

Социальные сети

Похожие статьи

Изготовление массивов-гигантов при строительстве причалов

Индустрия: Строительство причалов

Изготовление железобетонных оболочек при строительстве причалов

Индустрия: Строительство причалов

Изготовление ряжей при строительстве причалов

Индустрия: Строительство причалов

Обеспечение местными материалами при строительстве причалов

Индустрия: Строительство причалов

Права и обязанности заказчика и подрядчика при строительстве причалов

Индустрия: Строительство причалов

Научная организация труда при строительстве причалов

Индустрия: Строительство причалов

Опалубочные и арматурные работы при строительстве причалов

Индустрия: Строительство причалов

Подводное бетонирование при строительстве причалов

Индустрия: Строительство причалов

Зимнее бетонирование при строительстве причалов

Индустрия: Строительство причалов

Формование изделий при строительстве причалов

Индустрия: Строительство причалов

Кессонные работы при строительстве причалов

Индустрия: Строительство причалов

Перспективные направления в строительстве глубоководных причалов

Индустрия: Строительство причалов

Календарный план строительства причалов

Индустрия: Строительство причалов

Финансирование строительства причалов

Индустрия: Строительство причалов

Индустрия: Строительство причалов

Изготовление железобетонных оболочек при строительстве причалов

Индустрия: Строительство причалов

Изготовление ряжей при строительстве причалов

Индустрия: Строительство причалов

Обеспечение местными материалами при строительстве причалов

Индустрия: Строительство причалов

Права и обязанности заказчика и подрядчика при строительстве причалов

Индустрия: Строительство причалов

Научная организация труда при строительстве причалов

Индустрия: Строительство причалов

Опалубочные и арматурные работы при строительстве причалов

Индустрия: Строительство причалов

Подводное бетонирование при строительстве причалов

Индустрия: Строительство причалов

Зимнее бетонирование при строительстве причалов

Индустрия: Строительство причалов

Формование изделий при строительстве причалов

Индустрия: Строительство причалов

Кессонные работы при строительстве причалов

Индустрия: Строительство причалов

Перспективные направления в строительстве глубоководных причалов

Индустрия: Строительство причалов

Календарный план строительства причалов

Индустрия: Строительство причалов

Финансирование строительства причалов

Индустрия: Строительство причалов

Изготовление обыкновенных массивов при строительстве причалов

Статья добавлена в Феврале 2016 года

« Предыдущие статьи

Изготовление ряжей при строительстве причалов

Зимнее бетонирование при строительстве причалов

Подводное бетонирование при строительстве причалов

Формование изделий при строительстве причалов

Опалубочные и арматурные работы при строительстве причалов

Выбор типа бетонного хозяйства и способов бетонирования

Ограждение котлованов и водоотлив

Улучшение качества грунтовых оснований

Изготовление ряжей при строительстве причалов

Зимнее бетонирование при строительстве причалов

Подводное бетонирование при строительстве причалов

Формование изделий при строительстве причалов

Опалубочные и арматурные работы при строительстве причалов

Выбор типа бетонного хозяйства и способов бетонирования

Ограждение котлованов и водоотлив

Улучшение качества грунтовых оснований

Следующие статьи »

Изготовление массивов-гигантов при строительстве причалов Изготовление железобетонных оболочек при строительстве причалов Изготовление железобетонных свай и шпунта Изготовление и укрупнение сборных железобетонных элементов Погружение свай, свай-оболочек и шпунта Изготовление и погружение опускных колодцев Кессонные работы при строительстве причалов Возведение сооружений способом «стена в грунте»

Изготовление массивов-гигантов при строительстве причалов Изготовление железобетонных оболочек при строительстве причалов Изготовление железобетонных свай и шпунта Изготовление и укрупнение сборных железобетонных элементов Погружение свай, свай-оболочек и шпунта Изготовление и погружение опускных колодцев Кессонные работы при строительстве причалов Возведение сооружений способом «стена в грунте»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев