Принято именовать оболочки внешним диаметром 40—80 см полыми круглыми сваями, диаметром 80—300см — сваями-оболочками, а более 3 м — оболочками большого диаметра.

Ниже рассматриваются способы изготовления конструкций, получивших практическое применение: полых круглых свай диаметром 0,6 м; свай-оболочек диаметром 1,0; 1,2 и 1,6 м, диаметром 1 м из отдельных железобетонных скорлуп-панелей, пневмобетонных оболочек большого диаметра 6,5 м, с горизонтальным членением диаметром 10,4 м и с вертикальным членением (из отдельных панелей) диаметром 10,7 м.

Конструкция полой круглой сваи диаметром 0,6 м для портовых гидротехнических сооружений включает стержни рабочей арматуры из горячекатаной стали периодического профиля диаметром 24 мм и спиральную арматуру из круглой стали диаметром 6 мм.

Железобетонные предварительно напряженные центрифугированные сваи-оболочки внешним диаметром 1,6 м получили наибольшее распространение в нашей стране.

Сваи-оболочки собирают из отдельных звеньев длиной по 8 м. При необходимости можно изготовлять звенья меньшей длины, обычно кратные 2 м. Звенья изготовляют из гидротехнического бетона, армированного предварительно напряженной стержневой арматурой периодического профиля из горячекатаной стали, подвергшейся упрочнению механической вытяжкой.

Оболочки делятся на усиленные, армированные 24 стержнями рабочей арматуры диаметром 22 мм, и облегченные, армированные таким же числом стержней диаметром 16 мм при толщине стенок оболочек 12 и 15 см. Арматурные каркасы звеньев изготовляют на специальных навивочных станках-кондукторах. Готовый каркас устанавливают краном при помощи специальной траверсы в заранее смазанную кузбасслаком в два слоя металлическую разъемную форму-опалубку и подают на стенд натяжения.

На стенде натяжения арматурные стержни закрепляют в захватах, к ним перекатывают гидроагрегат КО-4, выполняющий предварительное натяжение стержней рабочей арматуры до принятой проектом величины контролируемого напряжения с передачей усилия от натяжения на форму.

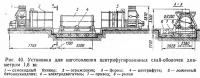

Рекомендуется передавать форму с напряженной рабочей арматурой для бетонирования на центрифуге не позже чем через 3 ч после натяжения. В установку для изготовления центрифугированных свай-оболочек (рис. 40) входят комплект форм, четырехскоростная центрифуга, по два комплекта ложечных питателей, самоходных бункеров и секций ограждения. Центрифуга состоит из четырех Катковых опор (из них две ведущие) на бетонном фундаменте, соединенных между собой рабочим валом со шкипами для клиноременной передачи от двух электродвигателей.

Сущность процесса центрифугирования при изготовлении оболочек состоит в том, что бетонная смесь, загружаемая во вращающуюся с определенной частотой опалубку, под воздействием центробежной силы прижимается к стенкам формы, распределяется и уплотняется.

Для равномерного распределения и уплотнения бетонной смеси при формировании оболочек способом центрифугирования должны соблюдаться три основных режима, определяемые различной частотой вращения формы.

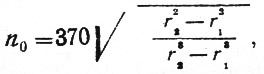

1. Минимальная частота вращения при загрузке бетонной смеси в форму, не допускающая обрушения бетона при центрифугировании,

где r1, г2 — внутренний и внешний радиусы оболочки, см.

2. Оптимальная частота вращения должна обеспечивать правильное распределение бетонной смеси

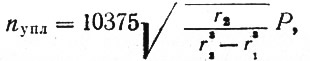

3. Максимальная частота вращения должна обеспечивать необходимое уплотнение бетонной смеси

где Р — центробежное давление на цилиндрическую поверхность радиусом г2.

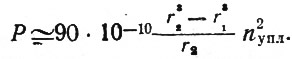

При известной частоте вращения nупл определяют прессующее (центробежное) давление, действующее на бетон при его уплотнении методом центрифугирования,

При центрифугировании происходит интенсивное отжатие воды из бетонной смеси с уменьшением на 20—30% водоцементного отношения, а также прессование смеси, в результате чего прочность центрифугированного бетона выше прочности вибрированного бетона того же исходного состава. Автором проделана определенная работа по методике определения истинной прочности центрифугированного бетона.

Процесс изготовления секций свай-оболочек способом центрифугирования включает следующие операции: установку формы с арматурным каркасом на катковые опоры центрифуги; сдвижку секций щитов ограждения над центрифугой и закрепление их захватами за головки рельсов; загрузку бетонной смеси в самоходные бункеры; перегрузку смеси из самоходных бункеров, движущихся по рельсовым путям, в ложки питателей; подачу смеси в полость вращающейся формы с двух сторон самоходными ложечными питателями при их возвратно-поступательном движении и повороте ложек на 180° внутри формы; вращение формы для распределения бетонной смеси и предупреждения ее расслоения; формование звена оболочки, обеспечивающее уплотнение бетонной смеси путем создания прессующего давления на бетон не менее 0,07 МПа; прекращение вращения центрифуги, откатку секций ограждения, слив шлама из оболочки; снятие формы с изделием с Катковых опор центрифуги и перемещение краном для термовлажностной обработки.

При изготовлении звеньев полых свай диаметром 0,6 м опалубка состоит из двух разъемных металлических полуформ. На стенде бетонирования в нижнюю половину формы, установленную на специальные подставки, укладывают кассету с напряженным арматурным каркасом. Бетонную смесь подают в полу-формы при помощи самоходного бетоноукладчика. После заполнения бетонной смесью на нижнюю полуформу устанавливают верхнюю полуформу и соединяют их между собой болтами. Собранную и заполненную бетонной смесью форму устанавливают на катки центрифуги. Формование полой сваи производят на центрифуге, имеющей четыре частоты вращения форм. После окончания центрифугирования сливают образовавшийся шлам и форму с изделием укладывают в пропарочную камеру.

Термовлажностная обработка свежеотформованной оболочки начинается с ее предварительной выдержки на площадке выстаивания, после чего форму с оболочкой помещают в пропарочную камеру. По достижении бетоном звена сваи-оболочки 70% проектной прочности форму с оболочкой подают па распалубку. Натяжение арматуры передается с формы на бетон изделия путем разрезки стержней арматуры на участках между рабочим и монтажным фланцами.

На полную проектную длину сваи-оболочки собирают из отдельных звеньев, достигших 100% прочности. Стальные стыковые фланцы, закладываемые в звенья при изготовлении, соединяют сваркой на стенде стыкования. Стенд представляет собой систему из двух параллельных рядов катков на шарикоподшипниках, на которые устанавливают стыкуемые звенья. Поворачивая оболочки на катках, сваривают стыковые фланцы с внешней и внутренней сторон, а затем для защиты от коррозии стыки снаружи и внутри обвертывают металлической сеткой и покрывают торкретбетоном марки 500. После схватывания торкретбетона готовую оболочку подают на склад, где выдерживают до приобретения бетоном стыка 100% прочности при соответствующем увлажнении.

Конструкцию стыка для свай-оболочек диаметром 1 м выполняют без металлических стыковых фланцев; по концам звеньев оставляют выпуски продольной арматуры длиной по 20 см, свариваемые при соединении звеньев, с дальнейшей заделкой стыка бетоном.

При отсутствии оборудования для центрифугирования свай-оболочек диаметром 1,6 м и для изготовления оболочек диаметром 3, 4 и 5 м применяют виброформы. Виброформа состоит из внутреннего и наружного цилиндров, изготовленных из листовой стали толщиной 4—6 мм, усиленных вертикальными и горизонтальными ребрами жесткости. Наружная форма разрезана по образующим цилиндра на две полуформы или большее число вертикальных щитов, скрепленных между собой болтами. Внутренняя форма представляет собой цилиндр со стыковым разрезом по образующей. Стяжными муфтами изменяют наружный диаметр внутреннего цилиндра, что облегчает его извлечение из полости отфор-мированной оболочки.

Арматурный каркас сваи-оболочки неподвижно крепят к бетонному фундаменту. Внутреннюю форму закладывают в арматурный каркас (при изготовлении оболочек большого диаметра вначале устанавливают внутреннюю форму, а затем на нее надевают арматурный каркас). Затем монтируют наружные полуформы или щиты с закреплением их через резиновые прокладки к фундаментным болтам и между собой. На наружную форму навешивают в шахматном порядке в три-четыре яруса вибраторы. Сверху собранной формы устанавливают приемо-распределительную воронку, служащую для подачи бетонной смеси в тело оболочки и одновременно обеспечивающую фиксацию положений внутренней и внешней форм, а следовательно, и проектную толщину формуемой оболочки. При бетонировании равномерное распределение бетонной смеси по периметру оболочки обеспечивается вибрирующим конусом приемо-распределительной воронки.

В начале бетонирования включают все вибраторы на наружной форме, затем, по мере заполнения формы бетонной смесью, последовательно отключают вибраторы нижних ярусов. Термовлажностную обработку оболочек производят путем пуска пара в форму. При изготовлении звеньев свай-оболочек возможен пароподогрев до достижения ими 50% проектной прочности, затем следует распалубка и передача звеньев в пропарочную камеру. Такой способ позволяет увеличить оборот виброформ. Распалубку оболочек производят в порядке, обратном сборке. Изготовление свай-оболочек в виброформах менее производительно, чем на центрифугах, но при изготовлении оболочек большого диаметра способ оправдывает себя.

Для монтажа оболочек диаметром более 4 м изготовленные в заводских или полигонных условиях панели перевозят на место строительства. В вертикальных стыках звена арматурные петлевые выпуски перекрывают один другой, и стыки скрепляют бетоном. Для горизонтальных стыков звеньев применяют сварку металлических фланцев.

Звенья-оболочки из скорлуп-панелей длиной до 5 м собирают на сборочном кольце, а при большей длине — на сборочном кольце в кондукторах. Переносный сборочный кондуктор в виде металлической решетчатой пространственной формы устанавливают на опорное стальное кольцо, забетонированное в фундаменте. Кольцо выполняет роль шаблона, обеспечивающего правильную сборку торцевых соединительных сегментов в кольцевой фланец.

Сборка звена начинается с установки отдельных скорлуп-панелей на опорное кольцо, закреплении болтами и соединении верхних частей панелей с кондуктором при помощи накидных связей. На верхние торцы панелей по их соединительным сегментам укладывают стальной шаблон, фиксирующий при помощи болтов правильность кольцевого расположения панелей. Отдельные соединительные сегменты скорлуп скрепляют электросваркой в соединительный (головной или ножевой) фланец. Сборочный кондуктор извлекают и устанавливают на следующий фундамент для монтажа очередного звена оболочки. Вертикальные стыки межд> отдельными скорлупами-панелями омоноличивают. Перед этим по стыкам с внутренней полости оболочки устанавливают деревянные нащельники. После достижения стыками проектной прочности производят распалубку швов, удаляют все временные крепления, снимают болты с нижнего фланца и верхний шаблон, убирают звено оболочки.

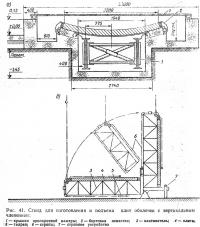

Железобетонные криволинейные плиты размером 10,4X3,2 м и толщиной 20 см, из которых собирают оболочку, изготовляют на специальных стендах. Стенд состоит из бетонной матрицы с металлическими откидными бортами и металлического днища, одновременно служащего верхом кантователя для подъема готовых плит и перевода их в вертикальное положение (рис. 41, а). Арматурный каркас плит собирают непосредственно на стенде из заранее заготовленных стержней с приваренными закладными частями. Бетонируют плиты непрерывно одним слоем с уплотнением бетонной смеси глубинным вибратором с гибким шлангом. Пропаривают их в стендах, перекрываемых крышками. Готовые плиты поднимают при помощи кантователя (рис. 41, б) и хранят в специальных металлических кассетах.

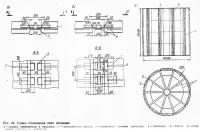

Оболочки из десяти криволинейных плит массой 15 т каждая собирают в металлическом кондукторе цилиндрической формы с двадцатью накидными захватами для закрепления плит сверху. Для стыкования плит приваривают стальные полосы по всей высоте морского стыка (рис. 42, а) и накладки на береговые стыки (рис. 42, б) к выступающим из бетона плит стальным планкам. После выполнения антикоррозионной изоляции стыков из оболочки извлекают краном кондуктор (рис. 42, в).

На стенде для изготовления железобетонных оболочек внешним диаметром 10,7 м и толщиной стенок 20 см, с горизонтальным членением на кольца высотой 6 м собирают опалубку, арматурный каркас и инвентерную оснастку. Стенд находится в зоне действия плавучего 100-тонного крана (для отгрузки при его помощи готовых оболочек) и оборудован козловым краном грузоподъемностью 10 т.

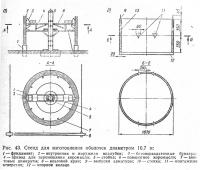

Жестко установленная в центре стенда (рис. 43, а) металлическая трубчатая стойка несет подъемную монтажную платформу с поворотным коромыслом. Для нижнего торца изготовляемой оболочки устраивают опорное стальное кольцо.

На стенде последовательно выполняют следующие работы: устанавливают наружную инвентарную металлическую опалубку и вяжут арматурный каркас; устанавливают внутреннюю щитовую опалубку и производят поярусное бетонирование оболочки; после необходимого вызревания бетона демонтируют опалубку и снимают со стенда готовую оболочку (рис. 43, б).

Наружная опалубка оболочки состоит из шести ярусов щитов высотою 1 м каждый. В каждом ярусе опалубки установлено десять инвентарных щитов и один замыкающий. Щиты первого яруса прикрепляют болтами к матрице стенда, в последующих по высоте ярусах щиты в вертикальных стыках крепят болтами, в горизонтальных — пружинными скобами. Арматурный каркас оболочки собирают из заранее заготовленных стержней.

После установки щитов первого яруса внутренней опалубки высотой 1 м бетонируют кольца первого яруса при помощи вращающейся рамы в виде коромысла с бункерами на концах, из которых бетонная смесь одновременно подается по лоткам в опалубку. Поворотное коромысло, передвигаясь по кольцевой рельсовой колее, обеспечивает равномерную укладку бетонной смеси по периметру оболочки слоями по 30 см.

Уплотняется бетонная смесь четырьмя глубинными вибраторами с гибкими шлангами. После окончания бетонирования первого яруса цикл работ повторяется. Временные перерывы в бетонировании оболочки, связанные с монтажом очередного яруса внутренней опалубки, не должны превышать сроков схватывания бетонной смеси.

По достижении бетоном проектной прочности производят распалубку оболочки в порядке, обратном монтажу опалубки. После осмотра и приемки оболочку снимают со стенда 100-тонным плавучим краном и устанавливают на площадку хранения.