Щитовая проходка тоннелей метрополитенов часто оказывается единственно возможным способом работ, так как она позволяет вести строительство в течение всего года, без раскрытия поверхности земли, нарушения уличного движения и подземного коммунального хозяйства, в большом диапазоне геологических и гидрогеологических условий.

Многие годы в мировой практике тоннелестроения щитовой способ проходки применялся только в сочетании с устройством сборной обделки тоннеля, т. е. обделки, собираемой под защитой оболочки щита из отдельных элементов — чугунных или железобетонных, изготовляемых на заводах. После сборки каждого кольца щит обделки продвигается вперед на величину, равную ширине кольца, при помощи гидроцилиндров, упирающихся в торец собранной обделки тоннеля.

Способ щитовой проходки тоннелей с возведением сборной обделки имеет ряд особенностей. Часть строительного процесса переносится на заводы, где изготовляются элементы обделки. При их монтаже под защитой оболочки щита наружный диаметр обделки оказывается меньше наружного диаметра щита. Образующийся зазор требуется заполнять нагнетанием цементно-песчаного раствора. В песчаных грунтах из-за их подвижности выполнить такое нагнетание, как правило, не удается, так как пустоты сразу же заполняются осыпающимся грунтом, а это приводит к осадке поверхности земли непосредственно за щитом.

На некотором расстоянии от забоя в тоннеле ведутся гидроизоляционные работы — контрольное нагнетание за обделку цементного раствора и чеканка швов между ее элементами для создания герметичности. В коллекторных и гидротехнических тоннелях, как правило, приходится сооружать дополнительно внутреннюю железобетонную рубашку. По длине тоннеля образуется несколько самостоятельных производственных участков, последовательная работа которых обеспечивает готовность тоннеля для монтажа постоянных устройств.

В Советском Союзе и за рубежом совершенствование щитового способа проходки тоннелей направлено на устранение дополнительных операций и отдельных участков производства работ. В последние десятилетия внедряется способ щитовой проходки тоннелей со сборной обделкой, обжатой в породу. В этом случае после передвижки щита производится увеличение диаметра обделки до распора ее в грунт с помощью специальных устройств. Ликвидируется зазор между обделкой и окружающей выработкой, т. е. отпадает необходимость в первичном нагнетании цементно-песчаного раствора, снижается величина осадки поверхности земли. Однако этот способ пока широко применяется только в глинистых грунтах при проходке выработки правильного кругового очертания.

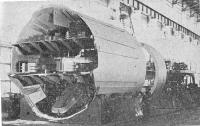

Накопление научных идей и практического опыта привело к разработке и внедрению новых технических решений, определяющих дальнейший прогресс в технике тоннелестроения. В Советском Союзе разработана и внедрена в строительство метрополитенов принципиально новая технология сооружения тоннелей —с устройством монолитно-прессованной бетонной обделки (МПБО). Такая обделка формуется сразу за проходческим щитом из свежей бетонной смеси под давлением гидродилиндров, продвигающих щит вперед.

Предварительно бетонная смесь нагнетается в пространство, с наружной стороны ограниченное оболочкой щита, с внутренней — опалубкой, сзади — готовой тоннельной обделкой, а спереди — штампом — прессующим кольцом. После заполнения этого пространства щит продвигается вперед, упираясь штоками гидроцилиндров через прессующее кольцо в бетонную смесь, которая под давлением прижимается к окружающему тоннельную выработку грунту, заполняя пространство, освобождаемое оболочкой щита. Таким образом исключается возможность подвижки грунта за щитом, а значит, и осадки поверхности земли.

Формуется монолитная бесшовная бетонная труба, плотно прижатая к грунту, окружающему тоннель. Наружный диаметр обделки получается больше диаметра щита или равным ему. Коренным образом изменяется процесс возведения тоннельной обделки — исключаются первичное и контрольное нагнетание раствора за обделку, необходимые при устройстве сборной обделки, чеканка швов между ее элементами, возведение внутренней железобетонной рубашки в случае строительства коллекторов и гидротехнических тоннелей. Отпадает также необходимость в организации заводской базы для изготовления элементов сборной обделки, исключаются затраты труда и средств на производство этих элементов, их доставку и монтаж в тоннеле.

В случае использования МПБО все проходческие работы, в отличие от проходки со сборной обделкой, сосредоточиваются вблизи зоны забоя. Проходческий комплекс оставляет за собой тоннель, полностью подготовленный к монтажу постоянных устройств и укладке верхнего строения пути метрополитена. При такой технологии стоимость основных проходческих работ по сравнению с сооружением тоннеля со сборной обделкой щитовым способом снижается на 20—30%, их трудоемкость— на 15—20%, а экономия металла на 1 пог. м тоннеля достигает 200 кг.

Сооружение тоннелей с МПБО позволяет исключить или значительно уменьшить осадку поверхности земли, а это дает возможность предохранить от повреждений городскую застройку вдоль трассы тоннеля без проведения дополнительных дорогостоящих мероприятий, во многих случаях отказаться от перекладки подземных городских коммуникаций. Иногда этот метод может быть альтернативой строительства тоннелей мелкого заложения открытым способом, применение которого часто приводит к нарушению нормальных условий жизни города.

В практику строительства внедрено два типа проходческих комплексов: для сооружения тоннелей с МПБО в песчано-глинистых грунтах и для проходки в устойчивых грунтах, которые разрабатываются роторными механизированными щитами. В последнем случае при перемещении щита возникают сравнительно небольшие усилия, и для прессования бетонной смеси применяются дополнительные упорные устройства в виде распорных колец, разжимаемых в стены выработки. Проходческие комплексы типа ТЩБ, созданные на основе советских изобретений, позволили впервые в мире осуществить промышленное внедрение технологии сооружения тоннелей с МПБО.

Первым объектом, где успешно применили новую технологию, было строительство в 1964—1965 гг. в Москве коллектора реки Неглинной. Внутренний диаметр обделки составлял 3,5 м, наружный — около 4,1 м. Проходческий комплекс ТЩБ-1 был разработан институтом Метрогипротранс в творческом содружестве с ЦНИИС Министерства транспортного строительства СССР. Создание и внедрение новой технологии потребовало высокой отдачи творческих сил, энергии, а зачастую и определенного инженерного риска от коллектива ученых, конструкторов, строителей.

Путь внедрения был нелегким, так как комплекс испытывался и доводился на трудном участке тоннеля, в условиях, когда решение технологических и конструкторских вопросов часто значительно опережало научные исследования. Все трудности преодолевались непосредственно на месте работ. Настойчивость, целеустремленность, творческий подход к делу строителей, особенно начальника строительства инженера J1. Д. Вергасова, во многом определили успех освоения новой технологии.

На этом объекте были отработаны конструкции прессующего устройства, способы ведения щита, приемы работы, состав и консистенция бетонной смеси, способы ее транспортировки и подачи в заопалубочное пространство. В 1965 г. строительство коллектора было закончено. Пройдено 540 м тоннелей с МПБО в неустойчивых песках естественной влажности с прослойками супесей и суглинков. Проходка велась в густо застроенной центральной части города. Мероприятия по укреплению зданий, связанные с переселением жителей и переводом учреждений, были отменены.

Опыт, полученный при проходке коллектора, позволил институту Метрогипротранс разработать комплекс для проходки тоннелей метрополитена с МПБО в песчано-глинистых грунтах естественной влажности. Конструктивные решения и состав комплекса были аналогичными принятым и отработанным на коллекторном комплексе, однако необходимо было учесть масштабный фактор: ведь если диаметр обделки коллектора в свету составлял 3,5 м, то тоннель метрополитена имел диаметр 5,2 м.

Испытания проходческого комплекса ТЩБ-5,9, изготовленного Московским механическим заводом Главтон-нельметростроя, проводились на строительстве Краснопресненского радиуса Московского метрополитена при проходке правого перегонного тоннеля между станциями «Октябрьское поле» и «Щукинская», в песчаных грунтах естественной влажности с включениями глинистых грунтов и валунов. В процессе этих испытаний были решены сложные технические вопросы, связанные с отработкой технологии возведения МПБО в тоннеле большого диаметра. Сотрудничество конструкторов Метрогипротранса, работников завода-изготовителя и коллектива участка СМУ-8 Мосметростроя, возглавляемого Е. А. Черненко, позволили преодолеть все трудности и успешно завершить в 1971 г. строительство тоннеля длиной 1800 м.

Максимальная достигнутая скорость составила 96 пог. м готового тоннеля за 22 рабочих дня. Полученная обделка имела прочность 400 кгс/см2, образцы из выломки обделки были водонепроницаемыми при 2 атм. Трудовые затраты на 1 пог. м тоннеля, включая работы по приготовлению и доставке бетонной смеси, составили 38,8 чел.-ч. Была еще раз подтверждена возможность исключения осадки поверхности земли позади щита.

Первый опыт сооружения тоннеля метрополитена в устойчивых грунтах был получен на строительстве Тбилисского метрополитена при разработке забоя механизированным щитом 105Т. Вначале прессование бетонной смеси осуществлялось гидроцилиндрами с упором в забой. Позднее институтом Метрогипротранс было спроектировано, а Московским механическим заводом изготовлено новое оборудование — комплекс ТЩБ-105Т, с двумя распорными кольцами, позволяющий возводить в устойчивых грунтах МПБО независимо от разработки забоя.

Комплекс ТЩБ-105Т был внедрен в 1968—1969 гг. при проходке правого перегонного тоннеля между станциями «300 арагвинцев» и «Исани» на криволинейном участке трассы радиусом 500 м. Максимальная скорость проходки достигала 102 пог. м в месяц. Успешно освоить новое оборудование во многом удалось благодаря творческому труду строителей и механизаторов, таких, как, например, механик участка Р. К. Челидзе. Тоннель за проходческим комплексом впервые возводился с плоской лотковой частью.

С 1972 г. проходческим комплексом с одним распорным кольцом ТЩБ-2, спроектированным также институтом Метрогипротранс, в глинистых малоустойчивых породах строился с МПБО участок одного из гидротехнических тоннелей Большого Ставропольского канала. На основе этой же технологической схемы были созданы новые комплексы ТЩБ-3 для сооружения тоннелей Пражского метрополитена на участке линии 1А, проходящем под руслом реки Влтавы. Оборудование было успешно внедрено при техническом содействии советских специалистов. ЧССР стала второй страной, где освоен метод сооружения тоннелей с МПБО.

В 1978 г. на Ясиноватском машиностроительном заводе началось серийное изготовление проходческих комплексов ТЩБ-7, созданных на базе опытного образца ТЩБ-5,9, отработанного на строительстве Московского метрополитена. За два с половиной года заводом было выпущено семь комплексов, что позволило начать широкое внедрение технологии сооружения тоннелей с МПБО на строительстве новых метрополитенов в Минске и Горьком. В Горьком, где работает четыре комплекса, примерно 50% всех перегонных тоннелей строится с МПБО (в Минске, где работает два комплекса,— 25%). На проходке с использованием серийных комплексов в Горьком уже достигнут максимальный темп работ — 134 пог. м в месяц. Тоннели с МПБО продолжают строить и в Москве.

Накопленный в последние годы опыт послужил основой для разработки новой технологии возведения МПБО с повышенной водонепроницаемостью и создания нового проходческого оборудования. Их применение позволит значительно увеличить темп проходки тоннелей. Новые разработки были начаты в Метрогипротрансе и продолжаются конструкторско-технологическим бюро Главтоннельметростроя.

Сущность новых предложений заключается в том, что в проходческий щит как его элемент введена формующая опалубка, продольная ось которой параллельна оси щита. Опалубка установлена на внутренней опоре, закрепленной в корпусе щита, и имеет возможность передвигаться в продольном направлении при помощи гидроцилиндров. Позади формующей опалубки передвигаются секции поддерживающей опалубки, а бетонная смесь подается в заопалубочное пространство через отверстие в формующей опалубке. Такое усовершенствование технологии позволяет еще более повысить качество МПБО и увеличить шаг заходки при возведении обделки с 600 мм до 750 мм.

Комплекс нового поколения ТЩФ-1 заменит комплексы ТЩБ-7. В одиннадцатой пятилетке его начнет серийно выпускать Ясиноватский машиностроительный завод. При работе комплекса будут исключены трудоемкие операции по разборке, перестановке и сборке секций опалубки, которые занимают почти треть времени цикла и требуют затрат ручного труда.

Разработка и внедрение прогрессивного способа сооружения тоннелей с монолитно-прессованной бетонной обделкой являются крупным техническим достижением советских ученых и инженеров.

- Главная

- Промышленные предприятия

- Строительство метро

- Сооружение тоннелей метро способом пресс-бетона

Подразделы

Социальные сети

Похожие статьи

Сооружение тоннелей метро проходческими щитами

История: Метростроение

Сооружение тоннелей метро под водными каналами

Индустрия: Строительство метро

Сооружение бетонных и железобетонных конструкций

Индустрия: Тепловые электростанции

Возведение сооружений способом «стена в грунте»

Индустрия: Строительство причалов

Добавки для бетона, применяемые при ремонте железобетонных сооружений

Материалы: Бетон и цемент

Заполнители для бетона, применяемые при ремонте железобетонных сооружений

Материалы: Бетон и цемент

Сведения по испытанию бетона в сооружениях

Технологии: Бетонные работы

Причальные сооружения, возводимые способом «стена в грунте»

Индустрия: Строительство причалов

Архитектура московского метро

История: Метростроение

Главные направления технического прогресса в строительстве метро

Индустрия: Строительство метро

Проходка тоннелей в неустойчивых обводненных грунтах без кессона

Индустрия: Строительство метро

Строительство станции метро «Горьковская»

Индустрия: Строительство метро

Новое в строительстве Тбилисского метро

Индустрия: Строительство метро

Особенности строительства бакинского метро

Индустрия: Строительство метро

История: Метростроение

Сооружение тоннелей метро под водными каналами

Индустрия: Строительство метро

Сооружение бетонных и железобетонных конструкций

Индустрия: Тепловые электростанции

Возведение сооружений способом «стена в грунте»

Индустрия: Строительство причалов

Добавки для бетона, применяемые при ремонте железобетонных сооружений

Материалы: Бетон и цемент

Заполнители для бетона, применяемые при ремонте железобетонных сооружений

Материалы: Бетон и цемент

Сведения по испытанию бетона в сооружениях

Технологии: Бетонные работы

Причальные сооружения, возводимые способом «стена в грунте»

Индустрия: Строительство причалов

Архитектура московского метро

История: Метростроение

Главные направления технического прогресса в строительстве метро

Индустрия: Строительство метро

Проходка тоннелей в неустойчивых обводненных грунтах без кессона

Индустрия: Строительство метро

Строительство станции метро «Горьковская»

Индустрия: Строительство метро

Новое в строительстве Тбилисского метро

Индустрия: Строительство метро

Особенности строительства бакинского метро

Индустрия: Строительство метро

Острый верхне челюстной синусит: острый верхнечелюстной синусит www.mediccity.ru.

Сооружение тоннелей метро способом пресс-бетона

Статья добавлена в Мае 2016 года

« Предыдущие статьи

Совершенствование изготовления сборных железобетонных конструкций

Обделка — постоянно развивающаяся конструкция подземных сооружений

Принципы проектирования советских метрополитенов

Главные направления технического прогресса в строительстве метро

Экскурсия по одной из конюшен

Перестройка какого-либо здания в конюшню

Процесс строительства конюшни

Коммунальные сооружения и детали конюшни

Совершенствование изготовления сборных железобетонных конструкций

Обделка — постоянно развивающаяся конструкция подземных сооружений

Принципы проектирования советских метрополитенов

Главные направления технического прогресса в строительстве метро

Экскурсия по одной из конюшен

Перестройка какого-либо здания в конюшню

Процесс строительства конюшни

Коммунальные сооружения и детали конюшни

Следующие статьи »

Проходка тоннелей в неустойчивых обводненных грунтах без кессона Проходка шахтных стволов на современном уровне Строительство станции «Университет» в песках Строительство станции метро «Горьковская» Сооружение тоннелей метро под водными каналами Центральный участок Ждановско-Краснопресненской линии Московского метрополитена Новые горизонты современного метростроения В борьбе за высокие скорости проходки

Проходка тоннелей в неустойчивых обводненных грунтах без кессона Проходка шахтных стволов на современном уровне Строительство станции «Университет» в песках Строительство станции метро «Горьковская» Сооружение тоннелей метро под водными каналами Центральный участок Ждановско-Краснопресненской линии Московского метрополитена Новые горизонты современного метростроения В борьбе за высокие скорости проходки

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев