За годы своей истории советское метростроение обогатилось огромным опытом конструктивных решений и методов проходки тоннелей. Выработались собственные традиции и в области технологии изготовления сборных железобетонных конструкций для подземных сооружений.

По принципу использования, а следовательно, по технологии изготовления сборный железобетон для метро можно разделить на два типа: конструкции закрытого способа работ и конструкции открытого способа работ. Железобетонные конструкции закрытого способа работ характеризуются круговым очертанием сечений. Конструкции и геометрические размеры элементов обделок зависят от технологии горнопроходческих работ и от применяемого оборудования.

Жесткие требования к постоянному креплению подземных выработок: точность размеров, прочность, трещиностойкость, водонепроницаемость, долговечность — обусловили применение чугунных тюбингов в качестве основного типа обделки. Создание равноценной обделки из сборного железобетона являлось сложной технической задачей, причем основные трудности были связаны с технологией заводского изготовления сборных элементов.

Впервые сборные железобетонные блоки для обделки тоннелей закрытого способа работ было решено применить в 1934—1937 гг. при строительстве первой очереди Московского метрополитена. Блоки изготовляли на заводе Мосметростроя в деревянных и металлических разборных формах в положении «на ребро». Все технологические операции выполнялись вручную. Технический уровень изготовления этих конструкций мало отличался от технического уровня работ по возведению обделки из монолитного железобетона.

В 1955—1956 гг. перед метростроевцами страны была поставлена задача резко сократить расход металла путем замены чугунной обделки сборной железобетонной. Это время можно считать периодом рождения индустрии сборного железобетона в отечественном метростроении. Сложность поставленной задачи состояла в необходимости в сжатые сроки не только отработать конструктивные решения сборных элементов, но и запроектировать и изготовить оборудование, обеспечивающее массовое производство блоков, построить производственные здания и сооружения. С этой задачей успешно справились московские, ленинградские, а затем и киевские метростроевцы.

Несмотря на конструктивные различия блоков, обусловленные инженерно-геологическими условиями строительства в Москве и в Ленинграде, основные технологические процессы тут и там решались одинаково. Процесс изготовления полностью сварных пространственных арматурных каркасов был расчленен на простейшие операции, которые выполнялись специализированными звеньями на определенных станках в строго установленном порядке. Блоки формовались из жесткой бетонной смеси в неразъемных сварных металлических формах, с немедленной распалубкой. Такая технология позволяла при небольших затратах на оснастку, в первую очередь на формы, в короткий срок наладить массовый выпуск блоков.

Изготовление блоков осуществлялось по поточно-агрегатной технологии, включающей следующие этапы. Бетонная смесь загружалась в очищенную и смазанную форму с установленным в ней арматурным каркасом, которая краном подавалась на вибростол. Далее укладывался пригруз и производилось виброуплотнение бетонной смеси. По окончании вибрирования пригруз снимали, на его место устанавливали поддон, прикрепляя его к форме. Последнюю при помощи крана поворачивали на 180°, транспортировали на место выдержки блоков и освобождали от блока, который оставался на поддоне до достижения прочности 150 кгс/см2, а затем снимался с поддона и помещался в пропарочную камеру.

Проектная прочность бетона 600 кгс/см2, применяемого для тонкостенных тюбингов Ленметростроя, достигалась применением сверхжесткой бетонной смеси, интенсивного ее виброуплотнения и шестисуточного твердения в камере влажностного вызревания при температуре 20—25°С с орошением водой. Инженерно-геологические условия строительства Ленинградского метрополитена позволили широко использовать тонкостенные железобетонные тюбинги и совершенствовать технологические процессы их изготовления с немедленной распалубкой. Эта технология до настоящего времени с успехом применяется На заводе железобетонных конструкций и деталей Ленметростроя.

Технология изготовления блоков с немедленной распалубкой, освоенная Черкизовским заводом железобетонных конструкций Мосметростроя, позволила соорудить железобетонную обделку на многих участках Калужского, Фрунзенского и Ждановского радиусов Московского метрополитена. Однако опыт использования сборной железобетонной обделки на линиях московского метро показал, что в сложных инженерно-геологических условиях Москвы, при наличии обводненных грунтов железобетонные элементы, изготовленные с немедленной распалубкой, не отвечают требованиям водонепроницаемости.

Разработанная в конце 50-х гг. унифицированная сборная железобетонная обделка из блоков сплошного и ребристого сечения с цилиндрическими стыками имеет несущую способность, обеспечивающую возможность ее применения практически в любых условиях строительства перегонных тоннелей. В настоящее время она с успехом используется на строительстве всех метрополитенов страны. Работы по совершенствованию технологии изготовления этой обделки, повышению плотности и водонепроницаемости блоков проводились ЦНИИС, Мосметростроем, проектно-конструкторским бюро Главстроймеханизации. Отказ от технологии немедленной распалубки блоков после формирования и переход на тепловлажностную обработку (твердение) в формах позволил добиться более высоких качественных показателей.

Особенно большое развитие научно-исследовательские и опытные работы получили после ввода в эксплуатацию Очаковского завода железобетонных конструкций Мосметростроя, являющегося головным предприятием отрасли, на котором отрабатываются новые образцы оснастки и оборудования для выпуска сборного железобетона. Значительные изменения были внесены в конструкции форм. Созданы их модификации: одноместная с раздвижными и откидными бортами, двухместная неразъемная, двухместная с откидными наружными и съемными средними бортами, многоместная кассетная. Двухместная металлическая полуразъемная форма для изготовления железобетонных блоков обделки тоннеля кругового очертания имеет жесткие торцовые борта и два продольных, откидывающихся на 15°, а также съемную перегородку. Опорная часть формы выполнена из листа с плоской ровной поверхностью, позволяющей применять вакуумное крепление к виброплощадке. По сравнению с одноместной рассматриваемая форма обеспечивает снижение трудозатрат на 25—30% при формовании и распалубке изделий.

Для вибрационного уплотнения бетона в двухместных формах созданы виброплощадки УВ-10, УВ-20 (ударные грузоподъемностью 10—20 т) с вакуумным креплением форм. Эти виброплощадки, разработанные отделением тоннелей и метрополитенов ЦНИИС совместно с Очаковским заводом железобетонных конструкций, выполнены в виде сварной рамы с вибровозбудителем, установленной на пружинных опорах. Верх рамы образован стальным листом, на котором смонтированы герметизирующее резиновое уплотнение в обойме и ударник. Благодаря уплотнению дно формы вместе с верхом рамы образует герметичную камеру, сообщающуюся с вакуумным баком, подключаемым к вакуум-насосу.

При создании в камере разрежения форма во время вибрации удерживается на раме виброплощадки и может быть прижата к ударнику. Конструкция виброплощадки позволяет регулировать параметры вибрации. Благодаря повышенной интенсивности уплотнения и увеличению жесткости бетонной смеси расход цемента снизился на 10%. Простота и надежность конструкции обеспечивают минимальные эксплуатационные затраты. Уровень шума при работе виброплощадки — в пределах санитарных норм. Харьковские метростроевцы разработали вертикальную кассетную форму, обеспечивающую одновременное изготовление семи блоков.

Одной из наиболее сложных технологических операций при изготовлении блоков является расформовка. Вследствие сложной конфигурации элементов и малых уклонов рабочих бортов форм сила сцепления изделий с формой часто превышает величину ее массы, а отсутствие монтажных петель еще больше осложняет задачу.

В результате совершенствования распалубочных устройств кантовочно-распалубочные машины с гидравлическими выталкивателями, вакуумные и клещевые захваты были заменены расформовочными устройствами с гидравлическими усилителями. Такое устройство представляет собой объемную металлическую траверсу с фрикционным захватом изделия. Оно оборудовано гидравлическим приводом с рабочим гидроцилиндром, шток которого заканчивается подъемной серьгой крана, а рабочая полость соединена с полостями исполнительных отжимных гидроцилиндров.

Штоки исполнительных гидроцилиндров опираются на форму и оснащены возвратными пружинами, предотвращающими подъем траверсы до включения в работу фрикционного захвата. После установки расформовщика упоры его рычагов захватывают изделие, а штоки исполнительных гидроцилиндров, преодолевая сопротивление возвратных пружин, давят на форму, отрывая от нее расформовщик с изделием.

Выбором соотношения объемов рабочего и исполнительных цилиндров можно получить практически любое значение расформовывающего усилия при заданной величине нагрузки на крюк крана. Аналогичный захват-распалубшик разработан также для двухместных форм. Он обеспечивает одновременную распалубку и транспортировку двух блоков, снятие и установку среднего борта.

Особенности технологических процессов организации и механизации производства работ при изготовлении сборных железобетонных обделок тоннелей метрополитенов, сооружаемых открытым способом, непосредственно зависят от конструктивных решений таких обделок, а также определяются возможностями индустриальной базы для их изготовления.

В 1956 г. на Черкизовском заводе железобетонных конструкций Мосметростроя были изготовлены сборные железобетонные перекрытия, которые впервые в практике отечественного метростроения установили на монолитные стены однопутных тоннелей и камеры съездов Фрунзенского радиуса Московского метрополитена. С 1958 г. начался серийный выпуск сборной железобетонной обделки для двухпутных перегонных тоннелей. С тех пор заводами освоено более шести серий таких конструкций, с сохранением вида членения на отдельные элементы заводского изготовления (восемь элементов в поперечном сечении), изменением в них лишь марок бетона и типов арматуры в зависимости от действующих нагрузок.

Железобетонные элементы изготовляются по поточноагрегатной технологии в металлических формах с откидными бортами. Технологические операции производятся в такой последовательности: форма с изделием после тепловой обработки подается на пост формования, где производится распалубка изделия, затем форму очищают, смазывают и устанавливают в нее арматурные каркасы (сетки), которые частично свариваются на месте, далее борта закрывают и стягивают до проектных размеров. Бетонную смесь укладывают в форму с помощью бункера с челюстным затвором и уплотняют на вибростоле. После бетонирования форму переносят краном в пропарочную камеру для тепловлажностной обработки.

Аналогична технология изготовления сборных железобетонных конструкций колонных станций, сооружаемых открытым способом. Снижение трудоемкости и рост производительности труда при изготовлении этих конструкций достигнуты за счет совершенствования технологических процессов формования, бетонирования, вспомогательных работ, механизации отдельных операций (применение гибочных станков, многоточечных аппаратов контактной сварки, смазки форм и т. п.), использования новых мостовых кранов с улучшенными параметрами, ускорения оборачиваемости форм.

Дальнейшая индустриализация строительства сдерживалась вследствие того, что масса сборных элементов была ограничена величиной 8—10 т. Перспективы перехода на крупногабаритные конструкции массой до 20 т появились после пуска Очаковского завода железобетонных конструкций Мосметростроя, два формовочных пролета которого оснащены 30-тонными кранами и предназначены для выпуска железобетонных обделок перегонных тоннелей и станций, сооружаемых открытым способом.

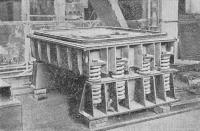

На рубеже 70-х гг. совершенствование заводской технологии изготовления сборного железобетона позволило разработать и внедрить целый ряд новых, прогрессивных конструкций для открытого способа работ, в том числе цельносекционную обделку перегонных тоннелей. Несмотря на то что опытная эксплуатация такой обделки на участках перегонных тоннелей в Москве на Фрунзенском (1958) и Ждановском (1964) радиусах показала ее высокую эффективность, сложность массового изготовления секций была настолько велика, что этот технический барьер стал причиной временного прекращения работ по внедрению цельносекционной обделки в практику строительства.

В результате большого объема исследований и опытных работ отделение тоннелей и метрополитенов ЦНИИС в содружестве с проектно-конструкторским бюро Главстроймеханизации и Очаковским заводом железобетонных конструкций создало принципиально новое оборудование для изготовления секций. Качественно новым этапом явилась разработка виброплощадки ВКТС-40 грузоподъемностью 40 т.

Используя новый подход к формованию крупногабаритных тонкостенных железобетонных элементов, удалось создать виброустановку, технико-экономические показатели которой оказались выше, чем у аналогичного современного оборудования. Преимуществами виброустановки являются возможность получать интенсивную объемную вибрацию по всему контуру формуемого элемента, отсутствие необходимости в специальном фундаменте, малая энергоемкость, высокая конструктивная и технологическая надежность. Достаточно отметить, что чистое время виброуплотнения секции объемом 6,7 м3 составляет 2—3 мин. Бетон отформованных секций имеет высокие физико-механические характеристики по однородности, прочности, водонепроницаемости и т. п. Общий цикл формования секции длиной 1,5 м составляет 30—40 мин вместо 2—3 ч, требовавшихся на изготовление секции длиной 1 м для Ждановского радиуса. В 3 раза снизились трудозатраты.

Виброплощадка ВКТС-40 стала основой создания технологических линий, для которых разработаны новые металлические формы, грузозахватные приспособления, кондукторы для сборки пространственных арматурных каркасов и другая оснастка. Мощность специализированного технологического комплекса Очаковского завода железобетонных конструкций по выпуску цельносекционной обделки — более 1000 секций в год.

Используя новые возможности индустриальной базы метростроения, Метрогипротранс разработал для перегонных тоннелей, станций, пристанционных и притоннельных сооружений открытого способа работ новые, высокоэффективные типовые конструкции из элементов массой до 20 т, в том числе из объемных цельносекционных элементов. Освоение выпуска этих конструкций означает качественно новый этап в строительстве метрополитенов открытым способом.

Заводы железобетонных конструкций московского Метростроя постоянно повышают качество и уровень заводской готовности сборного железобетона. Большие объемы научно-исследовательских и опытно-экспериментальных работ предшествовали изготовлению обделки из фибробетона (опытные конструкции установлены на Серпуховском радиусе Московского метрополитена). Идут поиски оптимальных конструктивных решений трещиностойких обделок со связями закрытого способа работ. Ведутся исследования с целью повышения водонепроницаемости сборных элементов.

Для обделок станций и перегонных тоннелей глубокого заложения Очаковским и Черкизовским заводами железобетонных конструкций освоен серийный выпуск лотковых и предлотковых железобетонных блоков с металлоизоляцией. Выпуск этих блоков дает значительное снижение расхода дефицитных материалов (стали, чугуна) при сооружении тоннелей и станций в сложных гидрогеологических условиях. Для повышения уровня заводской готовности цельносекционных обделок на Очаковском заводе железобетонных конструкций проводятся работы по выпуску секций с гидроизоляцией и ее защитой. Опытные участки с такими секциями сооружены на Серпуховском и Замоскворецком радиусах Московского метрополитена.

В последние годы совершенствованием технологического оборудования и оснастки заводов железобетонных конструкций занимается конструкторско-технологическое бюро Главтоннельметростроя. Им разрабатываются новые типы виброплощадок, бетоноукладчиков, кантователей, пакетировщиков, оснастка для механизации арматурных работ, металлические формы нового типа с упругими и откидными бортами, пружинящими стенками и гибким поддоном.

Расширение географии строительства отечественных метрополитенов требует существенного увеличения объемов производства сборного железобетона, а следовательно, и строительства новых заводов железобетонных конструкций, на которых должна применяться наиболее прогрессивная технология производства железобетонных блоков и использоваться передовой опыт, накопленный заводами железобетонных конструкций московского Метростроя.

- Главная

- Промышленные предприятия

- Строительство метро

- Совершенствование изготовления сборных железобетонных конструкций

Подразделы

Социальные сети

Похожие статьи

Изготовление и укрупнение сборных железобетонных элементов

Индустрия: Строительство причалов

Типоразмеры и марки сборных железобетонных изделий

Индустрия: Тепловые электростанции

Общие рекомендации по проведению обследований железобетонных конструкций

Технологии: Ремонтные работы

Материалы для железобетонных и стальных конструкций

Индустрия: Тепловые электростанции

Сварная арматура железобетонных конструкций

Индустрия: Тепловые электростанции

Сооружение бетонных и железобетонных конструкций

Индустрия: Тепловые электростанции

Ремонт и усиление несущих железобетонных конструкций

Технологии: Ремонтные работы

Основы кассетной технологии изготовления тонкостенных железобетонных панелей

Технологии: Бетонные работы

Технико-экономическая эффективность кассетного метода изготовления ж/б конструкций

Технологии: Бетонные работы

Грунтосиликаты для изготовления несущих и ограждающих конструкций

Материалы: Грунтосиликаты

Технология изготовления конструкций и изделий из грунтосиликатов

Материалы: Грунтосиликаты

Факторы, определяющие разрушение железобетонных конструкций

Технологии: Бетонные работы

Ремонт железобетонных конструкций зданий и инженерных сооружений

Технологии: Ремонтные работы

Деревянные конструкции построечного изготовления

Элементы: Перекрытия и плиты

Индустрия: Строительство причалов

Типоразмеры и марки сборных железобетонных изделий

Индустрия: Тепловые электростанции

Общие рекомендации по проведению обследований железобетонных конструкций

Технологии: Ремонтные работы

Материалы для железобетонных и стальных конструкций

Индустрия: Тепловые электростанции

Сварная арматура железобетонных конструкций

Индустрия: Тепловые электростанции

Сооружение бетонных и железобетонных конструкций

Индустрия: Тепловые электростанции

Ремонт и усиление несущих железобетонных конструкций

Технологии: Ремонтные работы

Основы кассетной технологии изготовления тонкостенных железобетонных панелей

Технологии: Бетонные работы

Технико-экономическая эффективность кассетного метода изготовления ж/б конструкций

Технологии: Бетонные работы

Грунтосиликаты для изготовления несущих и ограждающих конструкций

Материалы: Грунтосиликаты

Технология изготовления конструкций и изделий из грунтосиликатов

Материалы: Грунтосиликаты

Факторы, определяющие разрушение железобетонных конструкций

Технологии: Бетонные работы

Ремонт железобетонных конструкций зданий и инженерных сооружений

Технологии: Ремонтные работы

Деревянные конструкции построечного изготовления

Элементы: Перекрытия и плиты

Совершенствование изготовления сборных железобетонных конструкций

Статья добавлена в Мае 2016 года

« Предыдущие статьи

Обделка — постоянно развивающаяся конструкция подземных сооружений

Принципы проектирования советских метрополитенов

Главные направления технического прогресса в строительстве метро

Экскурсия по одной из конюшен

Перестройка какого-либо здания в конюшню

Процесс строительства конюшни

Коммунальные сооружения и детали конюшни

Выбор строительных материалов для конюшни

Обделка — постоянно развивающаяся конструкция подземных сооружений

Принципы проектирования советских метрополитенов

Главные направления технического прогресса в строительстве метро

Экскурсия по одной из конюшен

Перестройка какого-либо здания в конюшню

Процесс строительства конюшни

Коммунальные сооружения и детали конюшни

Выбор строительных материалов для конюшни

Следующие статьи »

Сооружение тоннелей метро способом пресс-бетона Проходка тоннелей в неустойчивых обводненных грунтах без кессона Проходка шахтных стволов на современном уровне Строительство станции «Университет» в песках Строительство станции метро «Горьковская» Сооружение тоннелей метро под водными каналами Центральный участок Ждановско-Краснопресненской линии Московского метрополитена Новые горизонты современного метростроения

Сооружение тоннелей метро способом пресс-бетона Проходка тоннелей в неустойчивых обводненных грунтах без кессона Проходка шахтных стволов на современном уровне Строительство станции «Университет» в песках Строительство станции метро «Горьковская» Сооружение тоннелей метро под водными каналами Центральный участок Ждановско-Краснопресненской линии Московского метрополитена Новые горизонты современного метростроения

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев