Процесс строительства метрополитенов и тоннелей четко разделяется на два этапа. На первом, наиболее трудоемком, проходят выработки, зачастую в сложных инженерно-геологических условиях, и возводят постоянную несущую конструкцию — обделку. На этом этапе решают главную задачу — обеспечить надежность и долговечность подземного сооружения и создать условия для его устойчивой эксплуатации. Успешное решение этой задачи зависит от применяемых материалов и конструкций, технологии возведения последних, методов гидроизоляции, гидрогеологических условий, способов производства работ и т. п.

На втором этапе построенные тоннели оснащают технологическим оборудованием (электротехническим, сантехническим, средствами связи и автоматики), прокладывают пути, выполняют архитектурно-отделочные работы. Задача этого этапа -— обеспечить надежную и комфортную эксплуатацию сооружения. Ее решение зависит от технического уровня проектно-конструкторских разработок, надежности и совершенства оборудования и технологических устройств, тщательности выполнения монтажа. Эстетический вид сооружения определяется художественным уровнем архитектурного проекта, качеством его осуществления и выполнения отделочных работ, материалами.

Транспортное сооружение, которое непрерывно обслуживает огромные потоки людей, должно отвечать коммунистическому лозунгу: «Все во имя человека, все на благо человека».

В течение полувекового периода советского метростроения усилия производственных, проектно-конструкторских и научно-исследовательских организаций направлены на повышение индустриализации работ, качества сооружений и устройств, эффективности строительства метрополитенов.

Начальный период строительства тоннелей глубокого заложения характеризовался применением традиционных методов работ, заимствованных из опыта сооружения горных тоннелей и подземных выработок в горной промышленности. Эти методы были основаны на возведении тоннельных обделок из монолитного бетона по частям. При открытом способе работ тоннели и станции возводились в котлованах, с креплением сваями и расстрелами и бетонированием конструкций из монолитного бетона в деревянной опалубке. На ряде участков применялся траншейный способ разработки грунта с подводкой стен из монолитного бетона. Грунт в котлованах разрабатывали главным образом вручную, с использованием транспортеров и кранов-укосин с бадьями. Для гидроизоляции конструкций применяли рубероид, пергамин, а позже гидроизол, накладываемые в три-четыре слоя на горячую битумную мастику.

Однако на участках закрытого способа работ уже на второй и третьей очередях строительства московского метро широкое применение нашел щитовой способ проходки перегонных и станционных тоннелей с устройством сборной чугунной обделки. Вначале для перегонных тоннелей использовалась обделка диаметром 6 м, с шириной кольца 0,75 м. Затем (впервые на строительстве ленинградского метро) для перегонных тоннелей начали применять чугунную обделку диаметром 5,5 м, с шириной кольца 1 м.

При сооружении тоннелей в слабообводненных и сухих грунтах нашла применение обделка из сборного железобетона, без устройства гидроизоляционной рубашки, с плоским лотком. Плоский лоток в сочетании с чугунной обделкой используют часто: такая конструкция позволяет полностью исключить трудоемкие работы по очистке лотка от породы. Отпадает необходимость в устройстве жесткого основания под рельсовый путь.

Состояние техники метростроения в настоящее время характеризуется тенденцией индустриализации строительства, предусматривающей:

- повышение уровня сборности подземных сооружений за счет широкого применения сборных железобетонных и чугунных конструкций;

- применение в строительстве прогрессивных конструкций, материалов и технологических процессов, снижающих трудовые затраты и повышающих технический уровень строительства;

- повышение уровня механизации и комплексной механизации горнопроходческих и строительно-монтажных работ;

- специализацию отдельных видов работ.

Конструкции обделок перегонных тоннелей — чугунных и железобетонных — непрерывно совершенствовались: повышалась их несущая способность, трещиностойкость, улучшалась технологичность монтажа при строительстве, снижалась материалоемкость. Значительным достижением в совершенствовании обделок перегонных тоннелей из железобетона явились разработка и широкое применение, особенно на объектах Ленметростроя, обделок, обжимаемых в породу. При этом улучшается статическая работа конструкции, исключается процесс первичного нагнетания раствора, значительно снижаются трудовые затраты.

На строительстве Ташкентского метрополитена впервые в нашей стране разработана и внедрена сейсмостойкая сборная железобетонная обделка перегонных тоннелей, обеспечивающая высокую устойчивость конструкции при действии внешних колебательных нагрузок. Исследованиями, проведенными ЦНИИС совместно с ЦНИИТ-маш, установлена практическая возможность снижения веса чугунных обделок путем применения нового материала — высокопрочного чугуна с шаровидным графитом, прочностные характеристики которого в 2—3 раза выше характеристик серого чугуна СЧ40-60. Результаты испытаний и опытной эксплуатации таких конструкций обделок позволяют в ближайшее время начать их массовое изготовление. Это обеспечит еще большее снижение материалоемкости чугунных обделок.

При сооружении тоннелей открытым способом в котлованах постепенно переходили на сборные конструкции, вначале только для перекрытий, а затем для стен и лотка. Дальнейшее совершенствование конструкций привело к созданию обделок перегонных тоннелей из цельных однопутных секций.

Все станции глубокого заложения, сооружавшиеся после строительства линий первой очереди московского метро, имели конструкции пилонного типа, с 10—12 проходами с каждой стороны. Однако необходимость улучшения условий эксплуатации, увеличения подземных пространств, создания более выразительных архитектурных ансамблей определила разработку нового конструктивного решения — колонной станции глубокого заложения.

Первой такой станцией была «Маяковская», удостоенная на Международной парижской выставке 1937 г. премии Гран-при. За «Маяковской» последовали станции «Курская» и «Комсомольская»-кольцевая в Москве и «Технологический институт» в Ленинграде. Особенность конструкций колонных станций заключалась в том, что стальные прогоны и колонны устанавливались в заранее пройденных боковых тоннелях диаметром 9,5 м. Оригинальный облик этих станций свидетельствовал о больших возможностях новой конструктивной схемы. Однако работы по возведению колонн и прогонов были трудоемки, что заставляло изыскивать новые конструктивные решения.

Метрогипротранс в содружестве с Мосметростроем, ЦНИИС и Московским механическим заводом разработал конструкцию колонной станции, в которой прогоны были заменены клинчатыми перемычками, входящими в состав обделок среднего и боковых тоннелей. Элементы перемычек вместе с металлическими колоннами и тюбингами временного заполнения проемов устанавливались одновременно с монтажом очередного кольца обделки. В свод среднего тоннеля станции были введены дополнительные элементы, позволяющие поднять его на 1,5 м по отношению к крайним тоннелям, что создавало возможность разместить натяжную камеру в пределах посадочной платформы и улучшить архитектурный облик станции. Вся конструкция, исключая стальные колонны, возводилась на основе типовой обделки диаметром 8,5 м. В последнее время из таких конструкций возведены станции Московского метрополитена «Кузнецкий мост», «Пушкинская» и «Марксистская».

С целью уменьшения металлоемкости конструкций, улучшения условий производства работ и снижения их стоимости на строительстве Кировско-Выборгской линии Ленинградского метрополитена была разработана и применена новая конструкция станции колонного типа, с обделкой из железобетонных тюбингов, с применением бетона марки «600» и металлоконструкций колонн из высокопрочной низколегированной стали. В Ленинграде такая конструкция была использована для станций «Выборгская», «Лесная» и «Академическая».

Конструкция станций мелкого заложения обычно представляет собой трехпролетную раму с двумя рядами колонн из сборных железобетонных элементов. Новый типовой проект для сооружения таких станций (ТС-109) предусматривает сокращение количества типоразмерных сборных элементов, увеличение их размеров и веса.

Сейсмические, а также геологические условия строительства Бакинского и Ташкентского метрополитенов обусловили необходимость создания конструкций станций мелкого заложения из сборно-монолитного железобетона с использованием жесткой арматуры в комбинации с каркасами из гибкой арматуры. В качестве опалубки применены сборные железобетонные опалубочные блоки или плиты.

В последнее время все большее распространение находят односводчатые конструкции, одним пролетом перекрывающие платформу и пути. Их возведение на линиях первых очередей московского метро (станции «Библиотека имени Ленина» и «Аэропорт») отличалось высокой трудоемкостью, в связи с чем эти конструкции длительное время не применялись. Большой прогресс в их возведении достигнут на Ленметрострое. На трассе Кировско-Выборгской линии были сооружены две односводчатые станции глубокого заложения — «Площадь Мужества» и «Политехническая». Конструкции их выполнены из железобетона и бетона и представляют собой многошарнирные верхний и обратный своды, состоящие из железобетонных сплошных блоков, разжатых в породу. Своды опираются на мощные опоры из монолитного бетона, устраиваемые в заранее сооружаемых для этой цели выработках.

На строительстве Харьковского метрополитена были сооружены индустриальными методами три односводчатые станции мелкого заложения в открытых котлованах («Спортивная», «Центральный рынок» и «Турбинный завод»). Конструкция их представляет собой свод переменного сечения с уширенной пятой и затяжкой. Армирование свода осуществлялось с помощью заранее заготавливаемых пространственных арматурных каркасов. Бетонирование велось в передвижной металлической опалубке.

Односводчатые станции мелкого заложения такого типа нашли применение в ташкентском метро, где их конструкции были усилены с учетом сейсмических условий эксплуатации, а также на других стройках. Опыт сооружения односводчатых станций показал, что их конструкции и технология работ позволяют применять индустриальные методы, а особенности односводчатой конструкции расширяют возможности архитектурного оформления станций.

Непрерывное совершенствование основных несущих тоннельных конструкций — обделок позволило достигнуть высокого уровня их индустриализации по степени сборности, которая в настоящее время составляет для обделок перегонных тоннелей 0,85—0,9 и для станционных обделок — 0,8—0,85.

Непрерывно обновляется техника механизации тоннельных работ. Щитовой способ в сочетании со сборными обделками позволил устранить тяжелые и трудоемкие процессы по установке временного деревянного крепления, возведению монолитной обделки, устройству оклеенной гидроизоляции. Механизирован проходческий цикл (погрузка и транспортировка породы, доставка материалов, монтаж элементов обделок, нагнетание раствора, чеканка швов и т. п.), повышается мощность и производительность механизмов — погрузочных машин, электровозов, вагонеток, укладчиков обделок. Созданы конструкции блокоукладчиков для бесщитовой проходки в устойчивых породах на полный профиль буровзрывным способом. Дальнейшие разработки привели к созданию агрегата с машинным обуриванием забоя и комплексной механизацией работ по проходке тоннеля.

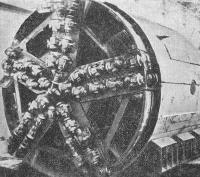

Повышение уровня механизации тоннельных работ, особенно обеспечение ее комплексности, привело к созданию принципиально новых машин — механизированных щитов и комплексов для скоростного сооружения тоннелей. Появилась возможность оснащать стройки Главтоннельметростроя высокопроизводительными механизированными щитовыми комплексами для проходки перегонных тоннелей в достаточно широком диапазоне гидрогеологических условий.

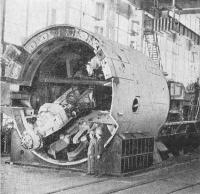

На Ясииоватском машиностроительном заводе созданы и серийно выпускаются механизированные комплексы: КТ1-5,6 для устойчивых пород под сборную обделку, КТ1-5,6Д2 со сменным оборудованием (экскаватор и стреловой шарошечный рабочий орган) для мягких слабоустойчивых и крепких пород под сборную обделку, ТЩБ-7 и ТЩФ-1 для мягких пород под монолитно-прессованную обделку. Московский механический завод изготовляет механизированные щиты ЩМР-1 для устойчивых пород и ЩН-1Э с экскаваторным рабочим органом для мягких неустойчивых пород. Оба щита предназначены для тоннелей со сборной железобетонной обделкой. В 1979 г. на заводе создан механизированный комплекс КМО-2X5 для сооружения тоннелей мелкого заложения с цельносекционной обделкой и изоляцией заводского изготовления.

В последнее время значительно увеличился парк тоннельных машин и механизмов, бурового оборудования, подъемно-транспортных и общестроительных машин, автомобилей. Только за прошедшее десятилетие механовооруженность строительства повысилась на 78%, электровооруженность возросла на 15%. Если в 3965—1970 гг. на 1 млн. руб. строительно-монтажных работ затрачивалось 36,7 тыс. чел.-дн., то в 1976- 1980 гг.— 22,1 тыс. чел.-дн.

Парк механизированных щитов Главтоннельметростроя к 1981 г. составил 20 ед. В десятой пятилетке с их помощью построено более 20% всех тоннелей, сооружаемых закрытым способом, что в 2 раза больше, чем в девятой пятилетке. Строительство тоннелей механизированными щитами будет всемерно расширяться.

Применение механизированных проходческих щитов открыло возможность внедрения прогрессивных технологических процессов, позволяющих комплексно решать вопросы эффективного использования прогрессивных конструкций и материалов в сочетании с механизацией работ. Прежде всего следует отметить технологию сооружения тоннелей с обделкой, обжимаемой в породу, с применением комплекса КТ 1-5,6, позволившую на строительстве Ленинградского метрополитена добиться устойчивых скоростей проходки тоннеля — до 300—350 пог. м в месяц и достичь в 1981 г. мирового рекорда — сооружения 1250 пог. м готового тоннеля в месяц. На строительстве Киевского метрополитена в спондиловых глинах применялся механизированный щит ЩМР-1. Была достигнута скорость 264 пог. м в месяц. В Москве на трассе Калининского радиуса в известняках с помощью щита ЩМР-1 был построен участок тоннеля протяженностью 1360 м со средней скоростью 100 пог. м в месяц.

В последние годы все более широко применяется технология сооружения тоннелей с монолитно-прессованной обделкой, впервые использованной в Москве и в Тбилиси. Конструкция позволяет резко сократить расход металла, исключить работы по нагнетанию раствора в заобделочное пространство и чеканке швов, повысить качество сооружения. Авторы прогрессивного новшества удостоены Государственной премии СССР. В настоящее время этот тип обделки и технология работ широко применяются на строительстве метрополитенов в Минске и Горьком. В 1980 г. коллектив Горметростроя достиг высокой скорости проходки по этой технологии — 135 пог. м в месяц.

Все большее распространение получает метод продавливания тоннелей мелкого заложения в мягких грунтах под наземными сооружениями (железными дорогами, автомагистралями, трубопроводами), позволяющий успешно осуществлять пересечения без специальных работ по усилению или переносу наземных конструкций.

Значительные изменения претерпела технология работ по сооружению тоннелей и станций мелкого заложения в открытых котлованах. Широкое применение оборудования для забивки балок крепления котлованов, экскаваторов и бульдозеров для земляных работ и кранов ККТС-20 позволяет комплексно механизировать процесс строительства. Освоение в Москве анкерного крепления котлованов взамен металлических расстрелов открывает большие возможности для скоростного возведения конструкций станций и перегонных тоннелей открытого способа работ.

При этом коренным образом изменяется технология гидроизоляционных работ. Устройство оклеенной гидроизоляции из трех-четырех слоев гидроизола на горячем битуме заменено прогрессивной технологией, основанной на использовании новых материалов — гидростеклоизола и стеклорубероида. Их наклеивают путем оплавления пропановыми горелками битумного покровного слоя. Такая технология резко повысила культуру и безопасность работ, значительно снизила трудовые затраты.

В 1979—1980 гг. в Киеве успешно освоено сооружение тоннелей мелкого заложения открытым способом из дельных секций с применением механизированного комплекса КМО-2Х5. Отпала необходимость использовать балки и расстрелы для крепления котлованов. Все работы сосредоточиваются на коротком участке, сокращается их трудоемкость. Используются секции с гидроизоляцией заводского изготовления.

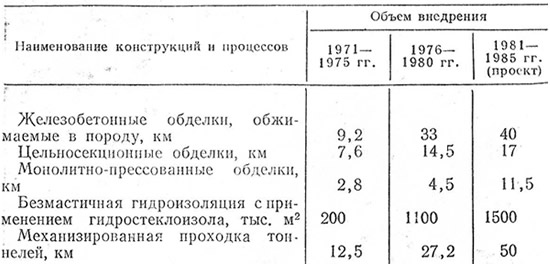

Как видно из таблицы, применение прогрессивных конструкций и технологических процессов постоянно увеличивается.

При строительстве метрополитенов и тоннелей в сложных гидрогеологических условиях широко используются специальные способы работ. С применением таких способов сооружают ориентировочно 30—35% общей протяженности строящихся линий метрополитенов. К настоящему времени только способом искусственного замораживания грунтов сооружено более 100 наклонных тоннелей длиной свыше 6 тыс. пог. м, пройдено около 200 стволов шахт, построено более 35 котлованов для подземных вестибюлей, сооружено около 5 км станционных и перегонных тоннелей. С применением искусственного понижения уровня грунтовых вод за последние годы сооружено более 17 км тоннелей метрополитенов.

Впервые в СССР на строительстве Ленинградского метрополитена внедрено безрассольное замораживание грунтов с использованием жидкого азота, испаряющегося в замораживающей колонке (без холодильных установок). Благодаря низкой температуре испарения жидкого азота (—195° С) время, затрачиваемое на замораживание, в 9 раз меньше, чем при рассольном замораживании.

Вначале в Баку, а затем в Киеве при сооружении тоннелей в грунтах с высоким гидростатическим давлением грунтовых вод был применен способ проходки под сжатым воздухом в сочетании с водопонижением, что позволило успешно выполнить работы в исключительно сложных условиях. При строительстве Бакинского метрополитена был разработан и внедрен комплекс мероприятий (покрытие на тюбингах, катодная защита, антикоррозийная смазка, сульфатостойкие цементы), позволивший устранить коррозионные разрушения обделок. Приобретенный опыт служит основой дальнейшего совершенствования специальных способов работ при строительстве метрополитенов в сложных гидрогеологических условиях.

Большое значение приобретает специализация строительно-монтажных организаций на выполнении отдельных видов работ: путевых, монтажных, по оборудованию постоянных устройств, архитектурно-отделочных. Специальные подразделения имеют постоянный состав квалифицированных работников, производственные базы, применяют отработанную технологию, что позволяет вести работы индустриальными методами.

Совершенствование конструкций тоннелепроходческой техники, повышение механизации работ и улучшение их организации, внедрение новых производственных процессов способствовали значительному сокращению нормативных затрат труда. Так, по сравнению с затратами на строительстве первой очереди Московского метрополитена они сократились для тоннелей глубокого заложения почти в 4 раза, а для тоннелей мелкого заложения — более чем вдвое.

Одними из главных задач одиннадцатой пятилетки являются дальнейшее ускорение научно-технического прогресса, перевод экономики на интенсивный путь развития, всемерная оптимизация использования ресурсов, улучшение качества работы. Для выполнения этих задач Главтоннельметрострой вместе со строительными, проектно-конструкторскими и научно-исследовательскими организациями разработал Основные направления научно-технического прогресса в метростроении на 1981—1985 гг., которые предусматривают повышение эффективности строительства метрополитенов на основе дальнейшей индустриализации и механизации производственных процессов и повышения производительности труда.

В области тоннельных конструкций по сравнению с десятой пятилеткой намечается увеличить на 20—25% применение обделок, обжимаемых в породу, цельносекционных и монолитно-прессованных, и довести использование таких конструкций в общем объеме строительства тоннелей до 35—38%.

Значительно шире намечено применять в соответствующих инженерно-геологических условиях колонные станции глубокого заложения. Сооружение колонных станций мелкого заложения будет вестись только по новым типовым проектам, с использованием укрупненных элементов. Продолжатся исследования по созданию новых типов сборных чугунных и железобетонных конструкций колонных и односводчатых станций с уменьшенной материалоемкостью, разработка технологии работ для сооружения их в различных инженерно-геологических условиях, при глубоком и мелком заложении. В частности, в Ленинграде предусматривается применение конструкций и технологии работ по сооружению комплекса станционных сооружений (платформенная часть, подстанции, вентиляционные узлы, оборотные устройства) под единым сводом.

Впервые будут применены прогрессивные индустриальные конструкции для функциональных и технологических помещений метрополитенов. Это в первую очередь экструзионные асбоцементные панели для служебных помещений, зонты из сборных алюминиевых элементов для эскалаторных тоннелей и защитные короба из стеклопластика для контактного рельса.

В области механизации тоннельных работ намечается в 2 раза по сравнению с десятой пятилеткой увеличить проходку механизированными щитами и довести ее за пятилетие до 50 км. Будут механизированы работы по бурению шпуров при проходке тоннелей буровзрывным способом в крепких породах, с использованием для этой цели буровых установок типа БУР-2 и агрегата АБТ.

Создано и применено оборудование для механизированной разработки калоттной прорези при сооружении односводчатых станций в устойчивых грунтах. Проведены опытные работы по созданию оборудования для механизированной разработки забоя колонных и пилонных станций.

Намечаются создание новых и модернизация имеющихся средств малой механизации, в том числе цементоукладчика для чеканки швов тоннельной обделки, пневмосбалчивателя на базе гайковерта, растворонагнетателя НР-2, толкателей верхнего и нижнего действия усовершенствованной конструкции, пневмобетононагнетателя емкостью 1 м3, гидроклнньев, опрокидных вагонеток и других механизмов.

Будут проводиться исследования в области перспективных способов механизированного сооружения перегонных тоннелей и станций метрополитена. Эти способы должны способствовать повышению скоростей проходки, в том числе в неустойчивых обводненных грунтах.

Намечаются внедрение экспериментального образца АСУ технологическими процессами сооружения перегонных тоннелей метрополитена на базе комплекса КТ1-5,6 в Ленинграде и внедрение первой очереди АСУ метростроения в Москве и в Ленинграде.

Будут совершенствоваться оборудование и технологические процессы для специальных способов работ при сооружении тоннелей в неустойчивых водонасыщенных грунтах с помощью водопонижения, замораживания, включая замораживание жидким азотом (изготовление и внедрение установки для погружения и извлечения труб, создание установки для бурения скважин под буронабивные сваи, разработка более прогрессивных, оперативных и надежных методов контроля за сплошностью льдогрунтового массива и т. п.).

Намечается дальнейшее развитие промышленной базы метростроения за счет расширения и реконструкции действующих предприятий, строительства новых производственных баз в Минске, Горьком, Куйбышеве, Свердловске, Новосибирске, строительства новых ремонтно-механических предприятий, заводов металлоконструкций в Москве и в Куйбышеве.

Будет осуществлена специализация заводов металлоконструкций и ремонтно-механических предприятий — промышленных баз по изготовлению и ремонту нестандартного горнопроходческого оборудования и запасных частей к нему, форм и оснастки для железобетонных конструкций. Это позволит к концу одиннадцатой пятилетки довести выпуск валовой продукции до 100—110 млн. руб. в год по сравнению с 67 млн. руб. в 1980 г., в 2 раза увеличить производство сборного железобетона и в 1,5 раза — металлоконструкций и нестандартного оборудования.

Решение всех этих и других проблем позволит еще выше поднять технический уровень работ, обеспечить рост производительности труда в одиннадцатой пятилетке.

Метростроевцы помнят слова Л. И. Брежнева, обращенные к строителям нашей страны: «Строить надо быстро, экономично и на современной технической основе — вот слагаемые высокой эффективности в капитальном строительстве».