X. И. Абрамсон, Э. В. Сандуковский, кандидаты технических наук, лауреаты Государственной премии СССР >

Особенностью шахтных стволов для метро, в отличие от шахтных стволов для горных предприятий, находящихся на свободных территориях вдали от крупных городов, является их непосредственная близость к зданиям и сооружениям, подчас размещение в зонах с густой сетью подземных инженерных коммуникаций, обеспечивающих жизнедеятельность целых районов многомиллионного города. Эта особенность диктует специальные требования к обеспечению надежности способа работ.

Основным фактором, определяющим способ сооружения шахтного ствола и степень сложности производства работ, является гидрогеология проходимых горных пород. Геологическое строение и гидрологический режим подземной Москвы исключительно сложны. На отдельных стволах приток воды в забой составлял 300—500 м3/ч, в одном случае он достигал 2 тыс. м3/ч.

Оценивая 50-летний опыт московского Метростроя в области сооружения шахтных стволов, в первую очередь следует отметить, что в этой отрасли горностроительного производства непрерывно совершенствовались методы и технология работ. За годы строительства метро в Москве были применены все известные в технике подземного и шахтного строительства специальные способы сооружения шахтных стволов. В ряде случаев эти способы использовались в отечественной практике впервые. Если же некоторые из них и применялись ранее при сооружении стволов на угольных и рудных шахтах, то весьма ограниченно.

В числе специальных способов, применявшихся московским Метростроем, были следующие: кессон, опускной колодец, шпунтовое ограждение, предварительное замораживание пород, укрепление пород путем цементации и битумизации, водопонижение, проходка вертикальным щитом, бурение ствола на полное сечение, погружение крепи в тиксотропной рубашке. На основе этих способов разрабатывались различные технологические схемы производства работ: опускной кессон и кессон с неподвижным потолком; опускной колодец без балластной нагрузки и с ее применением, а также с активной нагрузкой, создаваемой гидравлическими домкратами; цементация с поверхности; цементация из забоя ствола; деревянное и металлическое шпунтовое ограждение; несколько вариантов проходки вертикальным щитом.

За 50 лет было сооружено около 250 шахтных стволов. На первой и второй очередях строительства основными способами сооружения стволов в зоне неустойчивых и плывунных пород были опускной колодец и кессон. Однако в отдельных стволах уже тогда применялось предварительное замораживание пород. В то время у советских шахтостроителей еще не было достаточного опыта сооружения шахтных стволов специальными способами. Кессонный способ и способ опускного колодца были заимствованы из практики строительства мостов, где они широко применялись при сооружении опор. Работами руководил известный мостостроитель П. П. Кучеренко.

Предварительное замораживание при сооружении шахтных стволов, введенное еще на строительстве первой очереди, в течение 40 лет являлось основным способом укрепления неустойчивых пород и подавления водо-притоков из водоносных известняков. Работами по замораживанию пород руководили известные специалисты профессора, доктора технических наук Н. Г. Трупак и Я. А. Дорман, которые за внедрение способа замораживания на московском Метрострое были удостоены звания лауреата Государственной премии СССР.

Значительный вклад в развитие техники сооружения шахтных стволов на первых очередях строительства метро внес крупнейший специалист в этой области горный инженер, член-корреспондент Академии наук СССР Г. И. Маньковский. Под его руководством на московском Метрострое буровой установкой МОМ были пробурены два ствола на полное сечение в зоне неустойчивых пород. За эти работы Г. И. Маньковский был удостоен звания лауреата Государственной премии СССР.

В 1943 г., когда начали строительство четвертой очереди Московского метрополитена — Большого кольца — был применен модернизированный способ опускного колодца. В классическом виде, несмотря на технологическую простоту производства работ, этот способ ограничен в отношении глубины погружения крепи и не обладает необходимой степенью надежности. Глубина погружения опускных колодцев только за счет веса опускной крепи, без принудительной нагрузки, не превышает 10 м, при этом мощность слоя плывунных пород не должна превышать 3—5 м. Именно поэтому область применения способа опускного колодца нормативами СНиП ограничивалась.

Модернизация способа состояла в приложении к опускной крепи активной силовой нагрузки, создаваемой системой гидравлических домкратов. Новый способ, получивший название «способ задавливания», позволил погружать крепи шахтных стволов на глубину 20—22 м и пересекать мощные напластования неустойчивых пород при ограниченной толщине слоя плывунных пород, поскольку разработка забоя производилась с применением открытого водоотлива из опережающего забой колодца.

Технология была разработана инженерами П. С. Моливером, В. А. Леферовым и В. К. Тройе и внедрена в 1943 г. при сооружении ствола № 408.

Дальнейшая модернизация этого способа заключалась в разработке конструкции специального вертикального щита и технологии работ, которая была применена при сооружении ствола № 430 и нескольких других. Авторами разработки были инженеры П. С. Моливер и С. Р. Таубкин. В отдельных случаях для подавления водопритока из трещиноватых известняков применялась битумизация — нагнетание горячего битума. Работами по битумизации пород на Метрострое и в других отраслях руководил известный специалист в этой области горный инженер профессор Б. П. Шрейбер.

В предвоенный период, в годы Великой Отечественной войны и в первые послевоенные годы большой вклад в развитие техники сооружения шахтных стволов на московском Метрострое внесли крупные шахтостроители, руководившие в то время Метростроем, горные инженеры Е. Т. Абакумов и А. Г. Танкилевич. При сооружении стволов способом опускного колодца в тяжелых гидрогеологических условиях нередко возникали такие непредсказуемые явления, как, например, выплыв плывунной массы из-под крепи в забой ствола, заклинивание и перекос крепи, образование воронок в зоне ствола и осадок поверхности. В таких случаях приходилось оперативно принимать смелые инженерные решения, творчески видоизменять проектные разработки.

Особые сложности возникали при больших притоках воды в стволы, в частности в таких уникальных случаях, как на стволе № 405 вблизи Москвы-реки, где приток достигал 2 тыс. м3/ч. Таких примеров не знает мировая практика стволостроения. Во всех подобных ситуациях были найдены правильные технические решения, и не было ни одного случая, чтобы из-за задержки сооружения ствола сорвались работы по строительству тоннелей и станций метрополитена.

Развитие способов сооружения стволов на московском Метрострое можно проследить, рассматривая последовательность их применения. Вначале использовали способы опускного колодца и кессона, затем — предварительное замораживание пород, погружение крепи с активной домкратной погрузкой и, наконец, начиная с 1969 г.— погружение крепи в тиксотропной рубашке.

Менялись и типы крепи стволов. Так, на первых очередях строительства применялась крепь из монолитного бетона, а затем — из чугунных тюбингов. Метростроевский опыт крепления стволов чугунными тюбингами был широко использован в горной промышленности, где впоследствии были разработаны специальные конструкции усиленных тюбингов для крепления шахтных стволов в сложных гидрогеологических условиях и при большом горном давлении.

Применявшийся в метростроении при сооружении шахтных стволов способ предварительного замораживания пород, несмотря на достаточно высокую степень надежности в отношении ликвидации водопритока и укрепления неустойчивых пород, имеет ряд существенных недостатков. Прежде всего это трудоемкость работ в стволе при разработке замороженных пород в условиях пониженной температуры. Кроме того, для осуществления замораживания необходимо бурить большое количество скважин и оснащать их замораживающим оборудованием. Процесс требует большого расхода электроэнергии и времени как на подготовительные работы, так и на активное замораживание. При применении способа замораживания стоимость сооружения ствола возрастает в 2—3 раза.

Эти недостатки были полностью исключены благодаря разработке и внедрению новой технологии сооружения шахтных стволов в сложных гидрогеологических условиях — технологии погружения крепи в тиксотропной рубашке.

Сущность способа состоит в том, что для снятия соп ротивления трения в зазор между крепью ствола и окружающим ее грунтом помещается специальный глинистый раствор, обладающий свойствами тиксотропии,— тиксотропная рубашка.

Технология работ предусматривала комплексную механизацию всех проходческих процессов. Благодаря этому впервые в практике сооружения шахтных стволов, причем в наиболее сложных условиях, было полностью исключено присутствие людей в забое ствола. Так осуществилась давняя мечта шахтостроителей — получить технологию, обеспечивающую безлюдную проходку стволов. Была решена и важная социальная задача — тяжелый и опасный труд проходчиков шахтных стволов был заменен работой на поверхности и сведен к функциям управления оборудованием.

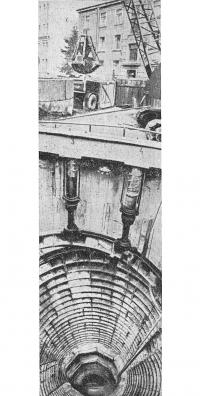

Разработка забоя и выдача породы производится одноканатным четырехлопастным грейфером, который подвешен к крюку обычного самоходного крана. Для погружения и вдавливания ножевой части крепи в породу применяется система гидравлических домкратов, закрепленных в опорной конструкции, а монтаж крепи производится с помощью крана на поверхности. Погружение крепи без откачки воды из ствола обеспечивает необходимый гидравлический пригруз на забой ствола, что уравновешивает внешний гидростатический напор и исключает выплывы породы из-под крепи. Кроме того, тиксотропный раствор создает гидростатическое давление на грунтовые стенки, предотвращающее их обрушение, а за счет вдавливания ножевой части опускной крепи в породу образуется пробка породы в забое, удерживающая внешний напор плывунной массы.

Комплекс этих факторов обеспечивает высокую степень надежности способа, благодаря чему при использовании его в процессе сооружения более 30 шахтных стволов на московском Метрострое были полностью исключены аварийные ситуации. На отдельных стволах крепь погружалась на глубину более 30 м, пересекая напластования плывунных пород мощностью до 25 м. Преимущества этого способа позволили почти полностью отказаться от менее эффективного способа предварительного замораживания пород.

Впервые новая технология сооружения шахтных стволов, разработанная научным сотрудником института ЦНИИПодземмаш кандидатом технических наук X. И. Абрамсоном и инженерами СМУ-6 Мосметростроя Б. Я. Вайнштейном, Ш. Ш. Симандуевым и Н. А. Простовым, была применена в 1969 г. при сооружении ствола № 832, причем производительность труда при разработке забоя возросла более чем в 10 раз. Одновременно был выполнен комплекс исследований по технологии и механизации работ, связанных с погружением крепи стволов в тиксотропной рубашке. Результаты этих исследований стали обоснованием для проектирования и производства работ. Показателем научно-технического уровня способа служат более десяти технических решений по отдельным элементам технологии работ, защищенных авторскими свидетельствами на изобретения.

Высокая эффективность и простота способа обусловили его широкое применение в практике подземного строительства. По новой технологии за короткий срок на важных объектах было сооружено более 100 шахтных стволов, при этом экономический эффект превысил 20 млн. руб. Было сэкономлено большое количество электроэнергии, металла и затрат труда. На каждом объекте сроки сооружения стволов были сокращены на шесть — восемь месяцев. Способ успешно применяют и в практике шахтного строительства в горнодобывающей промышленности.

Сопоставление данных по двум стволам, сооруженным примерно в одинаковых гидрогеологических условиях на строительстве Калужско-Рижского диаметра Московского метрополитена с применением предварительного замораживания пород и при погружении крепи в тиксотропной рубашке, показывает, что стоимость сооружения 1 м ствола составила в первом случае 5,09 тыс. руб., во втором — 2,21 тыс. руб., а затраты труда соответственно 72 человеко-дня и 21 человеко-день.

Оценивая технический уровень отечественного шахтного и подземного строительства, можно утверждать, что эта отрасль горностроительного производства нашей страны занимает ведущее положение в мире. За большие успехи, достигнутые в развитии техники сооружения вертикальных стволов, советским шахтостроителям трижды присуждались высшие награды СССР в области науки и техники — Ленинские и Государственные премии. В числе ученых и инженеров, удостоенных этих наград за разработку и внедрение в практику новой технологии сооружения шахтных стволов в сложных гидрогеологических условиях способом погружения крепи в тиксотропной рубашке, были и специалисты московского Метростроя.