При поточно-скоростном монтаже оборудования с вводом двух и более мощных энергоблоков в год требуется разделение строительных и монтажных работ не только по месту, но и во времени.

При всех вариантах схемы механизации монтаж надземных конструкций производится поточным методом. Монтаж строительных конструкций опережает монтаж оборудования. В пределах каждой захватки конструкции надземной части монтируются в следующей очередности: монтаж конструкций этажерки, монтаж конструкций крайних рядов, монтаж покрытий машинного и котельного отделений, монтаж надземной части фундаментов турбоагрегатов (с помощью эксплуатационного мостового крана машинного отделения).

Строительство КЭС с блоками 500, 800 и 1200 МВт потребовало пересмотра схем транспортных коммуникаций и типов транспорта для обеспечения бесперебойной подачи строительных конструкций и оборудования к месту производства работ.

Главный корпус Углегорской ГРЭС запроектирован с машинным и деаэраторным отделениями на всю длину здания, равную 396 м, и островным расположением котельного отделения с размерами в плане 45X48 м для каждого котла. Длина ячейки турбоагрегата 108 м, ячеек постоянного и временного торцов — по 36 м. Каркас главного здания выполняется из железобетонных брусков.

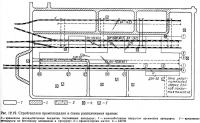

Монтаж строительных конструкций выполняется тремя кранами БК-1000, одним БК-1425 и одним ДЭК-50 (рис. 12.18 и 12.19).

Кран БК-1000 (№ 1), расположенный в машинном отделении, используется для монтажа конструкций деаэраторного отделения и машинного зала. Краном БК-1000 (№ 2), находящимся в котельном отделении, монтируются конструкции деаэраторной этажерки. Кран БК-1000 (№ 3), находящийся в котельном отделении на том же пути, что и кран БК-1000 (№ 2), используется для монтажа конструкций котельного отделения. Кран БК-1425, с помощью которого монтировали каркас котельного отделения и блок покрытия котельного отделения в осях 5 и 6, перемещается затем за РВП для монтажа технологического оборудования и к оси 9 для окончания монтажа шатра и покрытия котельного отделения.

В связи с большой высотой котельного отделения кран БК-1425 не мог обеспечить блочный монтаж шатра, находясь на нулевой отметке. Поэтому крановые пути крана БК-1425 уложены на отметке 1,40 м.

Монтаж конструкций надземной части предусмотрен тремя технологическими потоками.

I поток охватывает монтаж конструкции деаэраторного отделения (ряды Б, В до отметки 45,37 м). Монтаж конструкций производится двумя башенными кранами БК-1000 и краном ДЭК-50 (для монтажа первого яруса колонн). Работы этого потока выполнялись с опережением по отношению к остальным. Одновременно с монтажом конструкций устанавливались временные инвентарные связи.

II поток охватывает монтаж конструкций котельного отделения. Основные краны для монтажа — БК-1000 и БК-1425. После монтажа всего каркаса на высоту 45,37 м (кроме колонн по рядам В1 и В2 и оси 9 для возможности выхода крана) осуществлялся поосный монтаж конструкций шатра и кровли котельного отделения по направлению от оси 5 к оси 9. До начала монтажа конструкций выше отметки 45,37 м предусматривалось установить временные фермы-распорки между рядами В—Г по осям 6, 7, 8, которые впоследствии заменены инвентарными трубчатыми подкосами на отметке 40 м. Все конструкции шатра укрупнялись таким образом, чтобы максимально использовать грузоподъемность кранов. Укрупнение металлоконструкций в основном осуществлялось в зоне действия основных монтажных кранов, укрупнение блоков колонн и блока ферм осей 8 и 9 — на укрупнительно-складской площадке. Масса укрупненных блоков достигала 55 т. Перед подъемом металлоконструкции окрашивались.

III поток охватывает монтаж конструкции машинного зала. Монтаж каркаса по ряду А и кровли машинного зала осуществлялся кранами БК-1000 (№ 1) и ДЭК-50.

Колонны второго и третьего ярусов по ряду А укрупнялись в блоки и монтировались за один подъем. Кровля машинного зала запроектирована из отдельных блоков, состоящих из двух ферм, соединенных между собой связями и панелями покрытия. Элементы блока, поступающие на площадку, подвергались укрупнительной сборке. В блок собирались все металлоконструкции и часть панелей покрытия с таким расчетом, чтобы общая масса соответствовала максимальной грузоподъемности кранов. Монтаж блоков машинного зала осуществлялся по двум схемам.

Монтаж при помощи кранов БК-1000 (№ 1) и ДЭК-50 выполняли в связи с необходимостью укрупнять блок до массы 53 т возле колонн ряда А (см. рис. 12.19), так как в начальный период монтажа кровли смонтированы колонны ряда А, а временная поездная эстакада, обеспечивающая провоз блоков, отсутствовала. При монтаже масса блока распределялась между кранами неравномерно (60 % приходилось на кран БК-1000 и 40 % — на кран ДЭК-50).

После устройства временной поездной эстакады монтаж блоков кровли осуществлялся одним краном БК-1000. Масса блока составляла 50 т.

Краном БК-1425 производился монтаж хребтовых балок для подвесных котлов и монтаж стенового ограждения котельного отделения.

Монтаж брусковых железобетонных колонн осуществлялся с некоторыми изменениями от принятых схем монтажа на других ТЭС, что объясняется увеличением нагрузок и применением подвесных котлов. Колонна устанавливалась на закладную плиту фундамента, а не в стакан фундамента. Специальное приспособление с домкратами использовалось для выверки колонн по высоте, для выверки в плане применялись клинья. Ярусы, начиная со второго, стыковались при помощи накладок, привариваемых к нижнему ярусу. При монтаже накладки служили ловителями для монтируемых ярусов колонн.

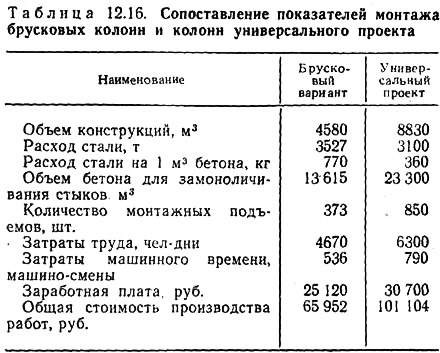

В табл. 12.16 приведены показатели монтажа брусковых колонн в сравнении с показателями колонн универсального проекта.

При строительстве главного корпуса Углегорской ГРЭС расстановка кранов обеспечивала возможность их совместной работы, что позволило максимально укрупнять монтируемые блоки. Укрупнение монтажных блоков и выверка их на стендах позволили добиться отличного качества монтажа каркаса (отклонение каркаса котельного отделения при высоте 84 м составило менее 15 мм). Ряд металлоконструкций укрупнен непосредственно на заводе-изготовителе. Масса рядового монтажного блока покрытия с фонарем, поддоном и кровельными панелями достигала 49,4 т. Снижение трудозатрат от применения блочного монтажа на Углегорской ГРЭС составило только по машинному отделению около 1 тыс. чел-дней.

Снижение трудозатрат и стоимости строительно-монтажных работ при высоком качестве выполняемых работ достигнуто в результате:

- концентрации средств и ресурсов на особо важных объектах;

- планирования и управления строительством по сетевым графикам;

- раздельного выполнения строительных работ и монтажа технологическорго оборудования;

- глубокой специализации подрядных организаций по видам работ (так, в составе УС Углегорской ГРЭС созданы специализированные участки отделочных работ, гидротехнических сооружений, кровельных и изоляционных работ);

- поставки конструкций и оборудования по планам комплектования, увязанным со сроками монтажа;

- максимального использования строительных машин и механизмов за счет трехсменной работы по скользящему графику с четкой организацией ремонта и обслуживания;

- применения прогрессивных систем оплаты труда и научной организации труда.

Рассмотренные варианты технологии монтажа строительных конструкций и технологического оборудования с подачей грузов в монтажную зону железнодорожным и автомобильным транспортом показали, что подача грузов автотранспортом, создавая условия для применения раздельного метода, позволяет увеличить степень совмещения строительно-монтажных работ и соответственно снизить интенсивность сооружения подземной части здания.

При значительных высоте здания, материалоемкости и количестве монтажных элементов сокращение сроков сооружения главного корпуса может быть обеспечено при применении крупноблочного монтажа. Разбивку каркаса на монтажные блоки следует осуществлять с учетом минимальной трудоемкости их монтажа. Оптимальным вариантом монтажа покрытия является установка блока ферм с плитами и готовой кровлей на пролет здания. При изготовлении кровли на укрупнительной площадке снижаются трудоемкость и продолжительность сооружения покрытия (независимо от погодных условий).

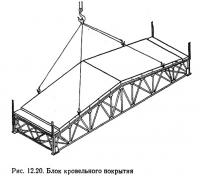

Институтом Атомтеплоэлектропроект разработана конструкция кровельного покрытия для блочного монтажа при шаге колонн 12 м (рис. 12.20) из ферм пролетом от 24 до 54 м. В составе блока две строительные фермы из одиночных уголков, соединенные связями. Блоки кровли, собираемые на монтажной площадке, имеют полную заводскую готовность. При этом себестоимость 1 м2 кровли снижается на 18%.

При проектировании строительства главного корпуса Березовской ГРЭС-1 проанализированы несколько вариантов схем механизации (см. рис. 12.7), оптимальным оказался вариант с расположением кранов СКР-3500 и СКР-2200 на высоких порталах по обе стороны котельного отделения.

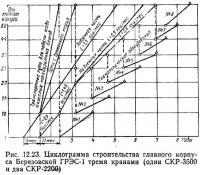

Циклограмма строительства главного корпуса Березовской ГРЭС-1 четырьмя кранами приведена на рис. 12.21. При построении циклограммы по оси абсцисс отложена продолжительность строительства, а по оси ординат — участки главного корпуса, на которых осуществляется строительство. Границами участков являются границы ячеек энергетических блоков.

К началу монтажа конструкций надземной части подземная часть должна быть выполнена на 10 осей. В дальнейшем сооружение подземной части должно опережать монтаж конструкций надземной части не менее чем на ячейку энергетического блока. Подача основной массы технологического оборудования первого энергоблока предусмотрена с постоянного торца. Для подачи ограниченного количества особо тяжелых негабаритных блоков предусмотрен дополнительный железнодорожный путь в котельное отделение со стороны временного торца. К началу монтажа оборудования первого энергетического блока должна быть выполнена первая ячейка главного корпуса (на 10 осей), сооружены пути для подачи оборудования со стороны постоянного торца (на циклограмме не показаны) и проложен дополнительный железнодорожный путь со стороны временного торца. К началу монтажа оборудования второго энергоблока должны быть выполнены вторая и третья ячейки главного корпуса (на 23 оси), сооружена подземная часть главного корпуса на четыре энергоблока (31 ось), выполнены работы по подземной части в осях 31—59, необходимые для создания транспортных путей. В дальнейшем строительные работы по надземной части главного корпуса должны опережать монтаж оборудования не менее чем на две ячейки.

Продолжительность монтажа оборудования энергоблока принята 18 мес при совмещении подачи строительных конструкций и оборудования. При раздельной подаче продолжительность монтажа уменьшается до 13 мес.

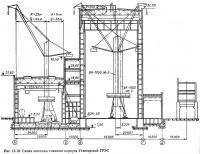

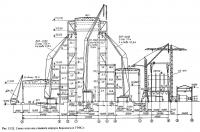

В связи с тем что утвержденная решением Минэнерго СССР схема монтажа надземной части главного корпуса Березовской ГРЭС-1 четырьмя кранами оказалась не обеспеченной кранами на высоком портале, как вынужденное решение принята схема с установкой трех кранов СКР по поперечнику главного корпуса (рис. 12.22):

- кран СКР-2200 на низком портале со стрелой 57,78 м, установлен на отметке —3,6 м е машинном зале с привязкой 13,5 м к ряду Б;

- кран СКР-3500 на высоком портале со стрелой 74,5 м, установлен на отметке —0,06 м в котельном отделении с привязкой 17,5 м к ряду Г;

- кран СКР-2200 на низком портале со стрелой 57,78 м, установлен на отметке —0.06 м в отделении ТВП с привязкой 12,5 м к ряду Ж.

Эта схема обеспечивает интенсивность монтажа не более 0,9 оси в месяц при работе кранов 450 машино-смен в год и не может быть рекомендована при вводе двух энергетических блоков в год.

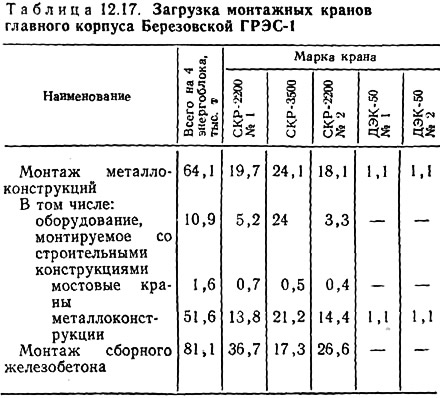

Циклограмма строительства главного корпуса тремя монтажными кранами показана на рис. 12.23, а распределения загрузки по кранам — в табл. 12.17.

Строительство главного корпуса Березовской ГРЭС-1 предусматривает:

- крупноблочный монтаж строительных конструкций и оборудования;

- поточное выполнение строительных и монтажных работ;

- подачу оборудования первого блока с постоянного торца;

- возведение подземной части главного корпуса к началу монтажа оборудования второго блока на четыре блока;

- начало монтажа технологического оборудования первого блока после готовности 10 осей наземной части и установки временного торца.

Строительство главного корпуса начинается с выполнения буровзрывных работ по всему котловану (оси 1—59). Затем в осях 1—31 выполняются земляные работы по всему поперечнику главного корпуса. Завершение земляных работ в осях 1—31 открывает фронт для выполнения работ по нулевому циклу в осях 1—10 (с темпом 2 оси в месяц). Окончание работ по подземной части главного корпуса в осях 1—10 открывает фронт работ по монтажу надземной части.

Схема монтажа каркаса главного корпуса Березовской ГРЭС-1 с поперечником, отличающимся высотными характеристиками и массой строительных конструкций, предусматривает установку двух кранов СКР-2200 на низком портале и одного крана СКР-3500 на высоком портале внутри котельного отделения (см. рис. 12.22).

Монтаж конструкций надземной части главного корпуса предусматривается осуществлять двумя потоками с четким закреплением за каждым потоком монтажных кранов.

Первый поток охватывает монтаж конструкций каркаса по ряду А краном МКГ-100; бункерно-деаэраторных этажерок и котельной в рядах Б—Г и Д—Ж до отметки 54,0 м, а также колонн по ряду И кранами СКР-2200 (№ 1 и 2). Подача конструкций под кран МКГ-100 осуществляется автомобильным транспортом по временной автодороге за рядом А, подача конструкций под кран СКР-2200 (№ 1) — автотранспортом и по постоянному железнодорожному пути в помещении ТВП между рядами Д и И.

Второй поток охватывает монтаж конструкций котельного отделения выше отметки 54,0 м краном СКР-3500. Подача конструкций под кран осуществляется по двум железнодорожным путям и совмещенным с ними автодорогам в котельном отделении. Монтаж постоянных торцов, башен пересыпки, галерей топливоподачи предусмотрен краном СКР-3500 (№ 2).

Предусмотрено максимальное в пределах грузоподъемности кранов укрупнение поставочных элементов в монтажные блоки:

- покрытия машинного зала, помещения трубчатого воздухоподогревателя и котельной с полностью готовой кровлей;

- конструкций этажерок в рядах Б—В и Е—Ж поперечными рамами массой 50—60 т;

- конструкций этажерок в рядах В—Г и Д—Е от отметки 54,0 м до 104,0 м поперечными рамами;

- диагональных связей котельной блоками массой до 25 т;

- колонн рядов Г и Д до отметки 54,0 м массой 25—30 т;

- рядов А и И на всю высоту.

Монтаж хребтовых балок будет производиться мостовым краном котельного отделения грузоподъемностью 100 т.

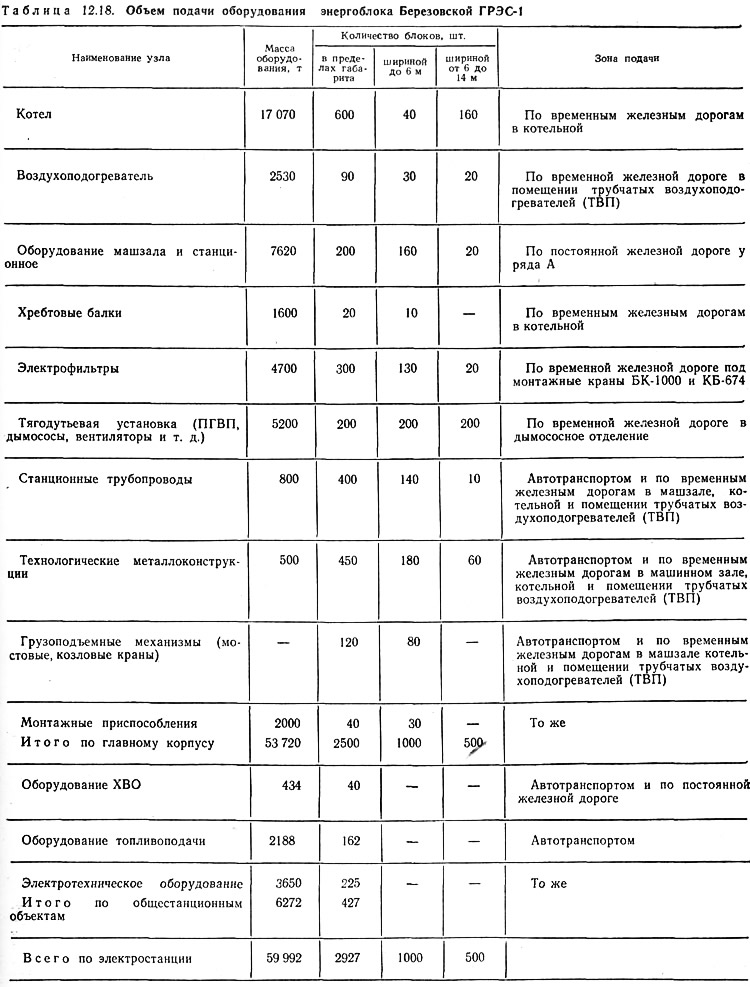

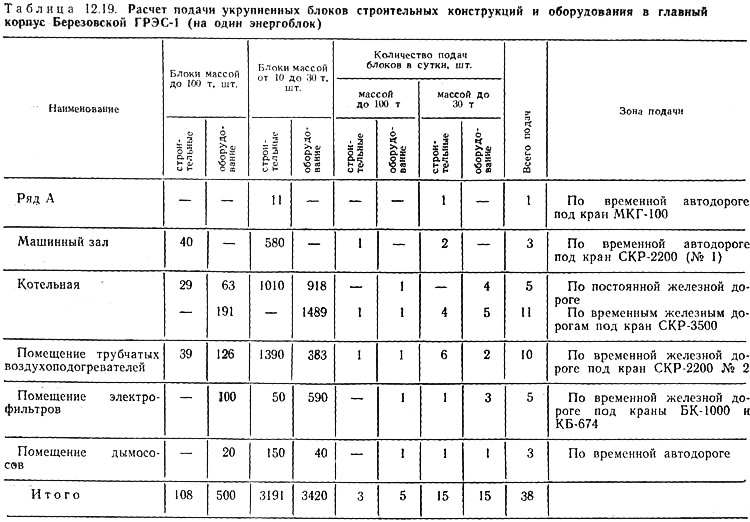

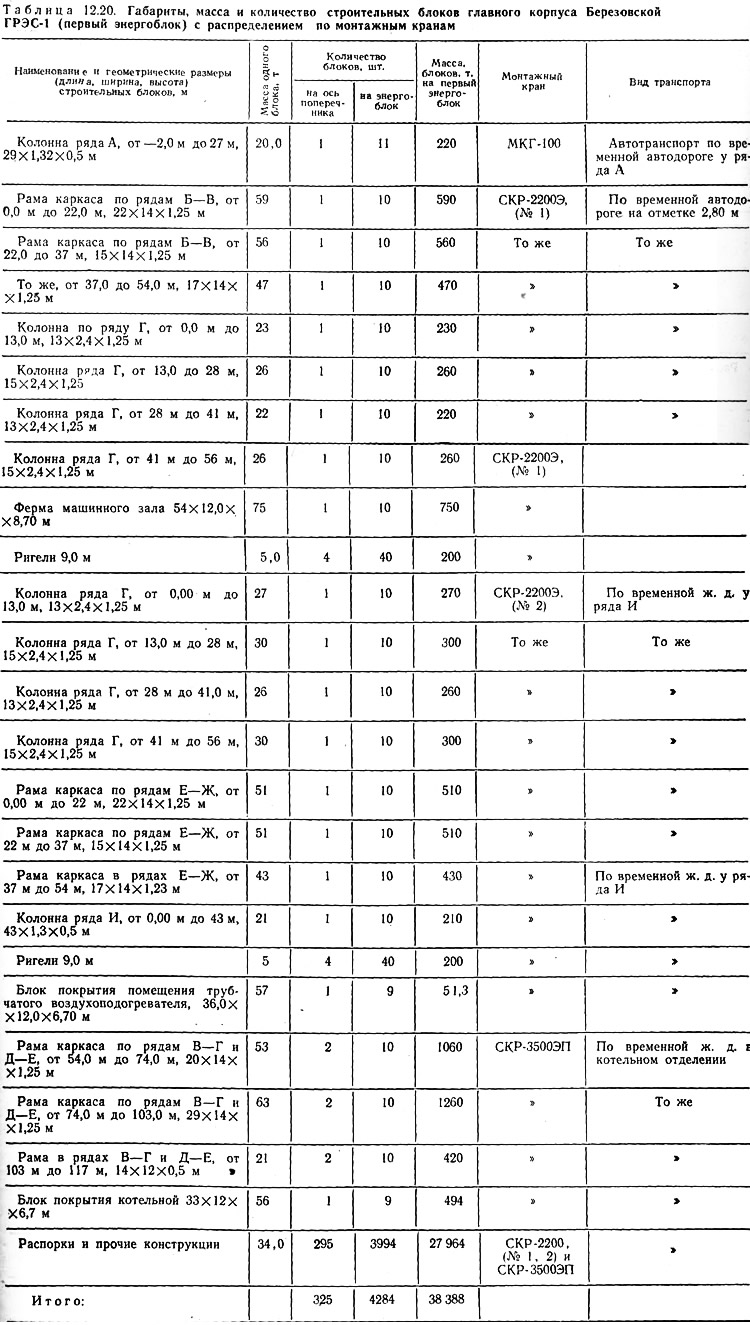

В табл. 12 18 и 12.19 приведены данные о количестве монтажных блоков строительных конструкций и оборудования второго и последующих энергоблоков Березовской ГРЭС-1 и подаче их в главный корпус. В табл. 12.20 приведены габариты, масса и количество строительных блоков главного корпуса Березовской ГРЭС-1 (первый энергоблок).