Основные схемы

Здания современных ТЭС выполняются с каркасом, который воспринимает нагрузки от оборудования, атмосферных воздействий и собственной массы конструкций. При этом стены выполняют только функции ограждения и обеспечивают требуемый температурный режим. Каркасы главных корпусов и других зданий могут выполняться в железобетоне или в металле. Железобетонные каркасы обычно проектируются сборными.

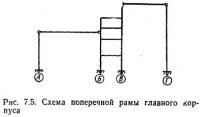

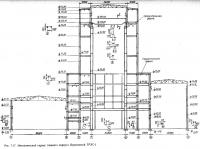

Каркас состоит из колонн, ригелей и ферм, образующих в поперечном направлении раму с жесткими или шарнирными узлами. При наиболее распространенной схеме поперечника главного корпуса (рис. 7.5) рама бункерно-деазраторного отделения в осях Б—В имеет жесткие узлы, а стойки машинного отделения по оси А и котельного отделения по оси Г присоединяются к ней шарнирно через фермы. Такая схема применяется как для железобетонного, так и для металлического каркаса. Продольная жесткость главного корпуса при железобетонном каркасе обычно обеспечивается с помощью распорок, жестко присоединяемых к колоннам. Для металлического каркаса применяются шарнирные распорки со связями. При выборе той или иной схемы следует иметь в виду, что в схеме со связями колонны, примыкающие к ним, несут большую нагрузку за счет передачи на связи усилий от продольного торможения крана, ветра, воздействующего на торец, и других нагрузок. Кроме того, примыкающие к колоннам связи требуют дополнительных закладных детален или других крепежных элементов, практически создающих новую марку колонн, отличную от рядовых.

При схеме с жесткими распорками все колонны воспринимают одинаковые нагрузки и не отличаются по закладным деталям.

По условиям технологической компоновки оборудования и коммуникаций связи в ряде случаев усложняют прокладку коробов и трубопроводов. В то же время существенным фактором в пользу решения со связями является уменьшение изгибающего момента в рядовых колоннах в продольном направлении путем исключения горизонтальных нагрузок, которые воспринимаются связями.

Каркас здания в продольном направлении разделяется на температурные секции. Длина секции зависит от расположения основного оборудования. При сборном железобетонном каркасе при длине секции, превышающей 60 м, должны быть проведены расчеты на температурные усилия, определяемые обычно при перепаде температуры в 40—60°С. При металлическом каркасе длина секции принимается 150—200 м и более. Связевые пролеты располагаются в центре блока, что обеспечивает свободу температурных деформаций.

Для обеспечения продольной жесткости каркаса главного корпуса целесообразно решение, принятое в универсальном проекте КЭС, где у постоянного торца выполняется короткая температурная секция 3X12 м, в которой располагаются связи, в остальных секциях предусматриваются жесткие крепления распорок. Такая конструкция позволила облегчить каркас за счет принятия ветровой нагрузки с постоянного торца на связи н обеспечить жесткий в продольном направлении устой каркаса, к которому можно присоединять последующие колонны без немедленного замоноличивания узлов.

Во вспомогательных зданиях (ГРУ, щит управления, дробильный корпус, служебный корпус и др.) каркас в поперечном направлении обычно имеет шарнирное присоединение кровельного ригеля и жесткое присоединение ригелей междуэтажных перекрытий. В продольном направлении при высоте здания до 8—10 м распорки могут присоединяться шарнирно. При большей высоте, а также при больших горизонтальных нагрузках (например, при мостовых кранах) могут устанавливаться связи или выполняться жесткие крепления распорок к колоннам аналогично каркасу главного корпуса.

Сборный железобетонный каркас

Сборный железобетонный каркас главного корпуса тепловой электростанции применен на Кировской ТЭЦ (Ленэнерго). При проектировании сборного железобетонного каркаса необходимо обеспечить рациональную разбивку каркаса на монтажные марки и правильный выбор конструкций стыков сборных элементов. Так как наиболее сложной и трудоемкой работой при монтаже является выполнение стыков сборных железобетонных конструкций, уменьшение количества стыков целесообразно за счет укрупнения монтажных элементов. Вместе с тем при назначении габаритов заводских элементов следует учитывать оборудование заводов и условия транспортирования.

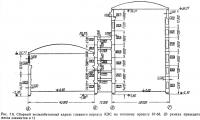

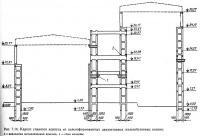

Каркас главного корпуса разделяется на элементы колонн длиной 8—13 м и ригелей на полную длину. Так, в каркасе главного корпуса КЭС по проекту 67-68 (рис. 7.6) колонна ряда А собирается из двух заводских элементов, ряда Б — из пяти, ряда В — из семи и ряда Г — из шести элементов. Максимальная масса элемента 39 т. Укрупнительная сборка колонн в монтажные элементы не оправдывается, и монтаж следует производить заводскими марками.

Колонны главных корпусов, как правило, выполняются либо двутаврового, либо прямоугольного сечения из бетона марок 400 и 500. Колонны каркаса наружной стены котельного отделения, имеющие значительную высоту при относительно небольших нагрузках, иногда выполняются решетчатыми. Для сопряжения колонн с фундаментом, ригелем, распоркой и смежными элементами колонны предусматриваются выпуски арматуры.

Колонны вспомогательных зданий выполняются обычно прямоугольного сечения из бетона марок 200 и 300.

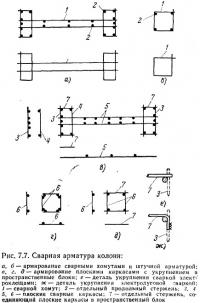

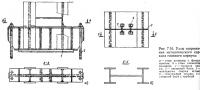

Армирование колонн как главного корпуса, так и вспомогательных зданий производится, как правило, сварными каркасами из стали класса A-III. Конструкция каркасов (рис. 7.7) зависит от формы и размеров сечения, а также от производственных условий изготовления колонн. Арматура колонн обычно изготовляется в виде сварных хомутов со вставленной в них штучной арматурой, которая крепится к хомутам прихваткой сваркой через одно-два пересечения. Более совершенным способом является армирование отдельными плоскими каркасами с последующим укрупнением в пространственный блок.

Плоские каркасы изготовляются при помощи контактно-точечной сварки. Сварка при укрупнении в блок производится с помощью электроклещей. При отсутствии электроклещей часто применяется дуговая электросварка, что менее эффективно, а в некоторых случаях и недопустимо. Применение дуговой сварки при изготовлении пространственных каркасов может быть лишь при условии соединения стержней при отгибе конца в виде «лапки» (рис. 7.7, ж).

Ригели главных корпусов имеют двутавровое или прямоугольное сечение. Настил перекрытия опирается, как правило, на ригели. Опирание на консоли может быть допущено только при шаге конструкций 6 м и небольших нагрузках на перекрытия. Армирование ригелей производится поперечными сварными хомутами со вставленной в них штучной арматурой либо плоскими каркасами с последующим укрупнением их в пространственный блок аналогично пространственным арматурным блокам колонн. Учитывая, что в ригелях хомуты являются рабочей арматурой, воспринимающей поперечные усилия, не должно быть допущено пережога арматуры.

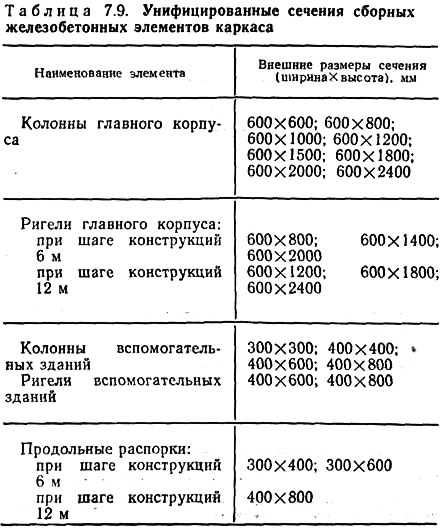

Для уменьшения типоразмеров элементов каркаса для всех сооружений электростанций принимаются унифицированные сечения колонн, ригелей и распорок (табл. 7.9). Колонны и ригели главного корпуса могут выполняться прямоугольного и двутаврового сечений, колонны сечением 600X2000 мм и 600Х2400 мм могут выполняться также решетчатыми. В многоэтажных зданиях можно сохранить единый размер сечения колонн, выполняя их в нижних этажах прямоугольными, а в верхних этажах по мере уменьшения нагрузки — двутавровыми или решетчатыми. Несущую способность элемента в соответствии с действующими усилиями можно изменять армированием и изменением марки бетона.

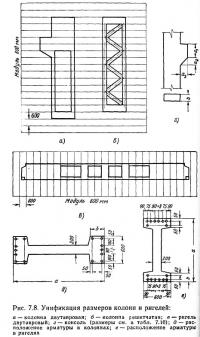

Для применения универсальной опалубки при изготовлении колонн одинакового сечения, но с различным расположением консолей и двутавровых участков проектирование этих изделий должно выполняться в модульной системе, при этом общая длина колонны, расположение и высота двутавровых участков, положение консолей, а также разбивка решетки в колоннах принимаются, как правило, кратными 600 мм, в отдельных случаях допускается кратность 300 мм (рис. 7.8).

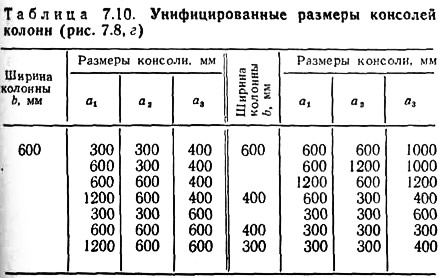

Унифицированные размеры консолей приведены в табл. 7.10.

Толщина полок двутавровых колонн и ригелей принимается 200, 300 и 400 мм в зависимости от высоты сечения.

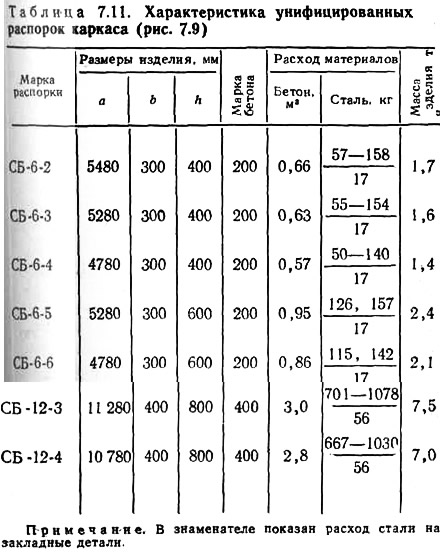

Сборные железобетонные распорки, обеспечивающие продольную жесткость сооружения, также унифицированы в зависимости от шага конструкций и действующих усилий (табл. 7.11 и рис. 7.9).

Распорки сечением 300X400 и 300X600 мм имеют прямоугольные сечения, распорки сечением 400X800 мм — двутавровое сечение. Все распорки армируются сварными каркасами из стали класса A-III. В пределах одного типоразмера предусмотрено несколько марок в соответствии с несущей способностью распорки. Торцы распорок имеют выпуски арматуры и подрезки, обеспечивающие выполнение жесткого рамного узла.

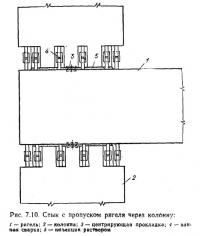

При пропуске ригеля через колонну (рис. 7.10) исключаются консоли и колонны изготовляются в унифицированных опалубочных формах, отличающихся друг от друга только сечением. Длина колонны изменяется установкой в форму заглушек. Опнрание подкрановых балок на колонну осуществляется на металлические столики или на уступ в месте перехода с большего сечения (подкрановая часть), на меньшее (надкрановая часть). Стык ригеля с колонной выполняется путем сварки выпусков арматуры и инъектирования зазора. При таком решении ригель может выполняться с предварительным напряжением, что обеспечивает экономию арматуры.

Брусковый железобетонный каркас

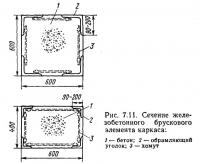

Исходным элементом брусковых конструкций каркаса главного корпуса является железобетонный брусок прямоугольного селения, армированный снаружи арматурой из уголков, соединенных хомутами, приваренными к уголкам точечной сваркой (рис. 7.11). Длина брусков принимается до 13,8 м (длина платформы). В заводских условиях из отдельных брусков собирается двухвствевая колонна (в отдельных случаях трехветвевая).

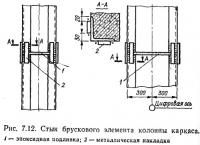

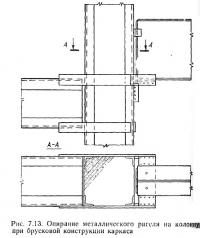

Такая конструкция колонны позволяет уменьшить изгибающие моменты за счет центрального приложения вертикальных нагрузок (например, крановых) к ветвям колонны. Армирование колонн уголками с шириной полки 90—200 мм и хомутами диаметром 10—16 мм обжимает сечение колонны и повышает ее прочность. Соединение брусков производится приваркой накладок к обрамляющим уголкам и эпоксидной подливкой торцов (рис. 7.12). Ригели и продольные распорки шарнирно опираются на металлические столики колонн, приваренные к обрамляющим уголкам (рис. 7.13).

Для повышения эффективности брускового каркаса предложено ригели и продольные распорки выполнять также из сборного железобетона. С этой целью предварительно напряженный ригель пропускается через колонну, в ригеле выполняются гнезда, в которые вставляются ветви колонны, а зазоры заливаются эпоксидным составом.

Возможным вариантом брускового каркаса является конструкция с применением цельноформованных двухветвевых колонн (рис. 7.14). Элемент колонны изготовляется длиной до 13,8 м. Стыки колонн назначаются из условия изготовления минимального количества типоразмеров. В отличие от обычных брусковых в цельноформованных колоннах требуется установка закладных деталей. Ригели пропускаются через колонны. В отдельных случаях для опирания ригелей или подкрановых балок выполняются накладные металлические консоли.

Металлический каркас

Колонны металлического каркаса выполняют как решетчатыми, так и сплошными. Решетчатые колонны применяются при относительно малых нормальных усилиях и больших моментах или при большой гибкости колонн. Такой тип колонн обычно целесообразен для фасадных стен котельных отделений. Сплошные колонны применяются при больших нормальных усилиях и малой гибкости (колонны в бункерных и деаэраторных отделениях). Для уменьшения трудоемкости изготовления конструкций колонну машинного отделения рекомендуется также выполнять сплошного сечения.

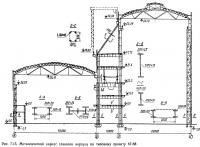

Пример металлического каркаса главного корпуса КЭС по проекту 67-68 приведен на рис. 7.15. Наиболее рациональным сечением сплошной колонны является двутавровое (сварное из листов). Для увеличения площади и жесткости сечения пояса колонн могут быть усилены приваркой дополнительных листов, образующих двутавровое сечение пояса. Ригели выполняются сварными, двутаврового сечения. В металлическом каркасе главного корпуса высота сечений колонн и ригелей близка к размерам железобетонных элементов. Учитывая относительно малую массу металлического каркаса, длину заводского элемента колонн принимают из условий жесткости равной 22—25 м.

Для изготовления тяжело-нагруженных элементов металлического каркаса целесообразно использовать низколегированные стали и стали, имеющие повышенную прочность. Эффект может дать применение для колонн главного корпуса высокопрочной стали и стали повышенной прочности классов С60 и С52. Монтажные соединения металлического каркаса главного корпуса выполняются сваркой. Представляется целесообразным применение высокопрочных болтов.

Стык колонны с фундаментом выполняется с помощью металлического башмака. Опорная плита устанавливается на цементную подливку. Анкерные болты проходят вне опорной плиты и притягивают траверсу башмака (рис. 7.16, а). Колонна опирается на опорную плиту фрезерованным торцом. Башмак обычно располагается на 1,0—1,5 м ниже пола первого этажа.

Стыки колонн предпочтительнее выполнять фрезерованными. Обычно сопряжения (рис. 7.16,6) выполняются сваркой элементов колонн встык с соответствующей разделкой торцов стыкуемых элементов для V-образного или К-образного шва. Для установки и фиксации колонны при монтаже и обеспечения требуемого зазора между торцами стыкуемых элементов предусмотрены монтажные столики со стяжными болтами, пропущенными через трубки. Для обеспечения точного зазора между торцом трубки и столиком могут прокладываться шайбы. Стык ригеля с колонной выполняется также с помощью монтажного столика и накладок, привариваемых по боковой и верхней граням ригеля.

Следует отметить металлический каркас главного корпуса Березовской ГРЭС-1. Здание имеет высоту 122 м, ширину 171 м и длину около 700 м. К каркасу на отметке 106 м подвешивается котел (рис. 7.17). На отметке 54.0 м в рядах Б—В и Е—Ж и на отметке 103.0 м в рядах В—Е на уровне хребтовых балок предусматриваются горизонтальные диски жесткости, которые передают нагрузки на вертикальные диафрагмы, расположенные в торцах всех котельных блоков между рядами В—Е.

Все колонны (кроме рядов Г и Д) состоят из двух широкополочных двутавров, соединенных листом-стенкой. Колонны рядов Г и Д, воспринимающие нагрузки около 6000 т, целесообразно выполнять двутаврового сечения из высокопрочных листов. Ригели изготовлены из двух широкополочных тавров, соединенных листом-вставкой, или из широкополочных двутавров. В рамных узлах применены высокопрочные болты. Узлы разработаны исходя из условий монтажа колонн укрупненными блоками.

В фермах покрытий пояса выполнены из одиночных уголков. Конструкция покрытия разработана с учетом возможностей блочного монтажа. Подкрановые балки выполняются из широкополочных тавров с листом-вставкой. При общей массе металлоконструкций в главном корпусе Березовской ГРЭС-1 65 тыс. т эффект от применения широкополочных двутавров и тавров по сравнению с обычными профилями и листом составляет: снижение трудоемкости изготовления — 27000 чел-дней; снижение расхода стали — 1680 т; снижение стоимости металлоконструкций — 940 тыс. руб.

Сопоставление показателей каркасов

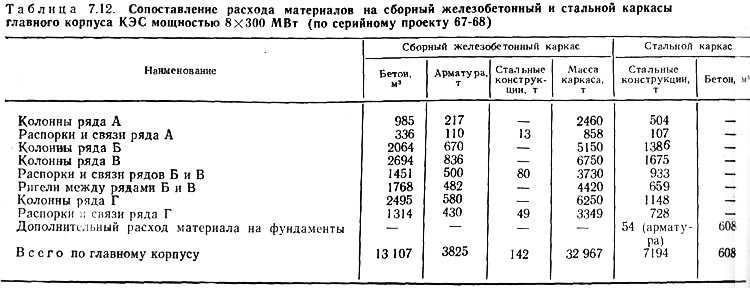

Выбор материала для каркаса главного корпуса является одним из главных при его проектировании. Атомтеплоэлектропроектом выполнена работа, в которой сопоставлены показатели каркасов на примере главного корпуса пылеугольной КЭС с блоками 8X300 МВт (при шаровых мельницах), сооружаемого по типовому проекту 67-S8. При стальном каркасе число температурных швов уменьшено до двух против четырех при железобетонном каркасе. Для уменьшения расчетных моментов в колонне по ряду В выше кровли бункерной предусмотрен подкос. Продольная устойчивость обеспечена связями. В каждой секции предусмотрены один-два пролета, в которых по всей высоте установлены связи. Кроме того, связи устанавливают в крайних пролетах от верха колонн до уровня подкрановых балок.

При стальном каркасе колонны рядов Б и В, воспринимающие большие расчетные усилия, имеют составное сплошное сечение, менее нагруженные колонны по рядам А и Г — решетчатое. Ригели бункерно-деаэратор-ной этажерки также имеют составное сплошное сечение. Колонны сплошного сечения и ригели изготовлены из стали марки 14Г2, в решетчатых колоннах ветви — из стали 14Г2, решетки — из стали ВСт3кп. При толщине проката свыше 32 мм вместо стали марки 14Г2 применяется сталь марки 10Г2С.

Как следует из табл. 7.12, 1 т стального каркаса эквивалентна 1,82 м3 железобетонного. Эквивалент сохраняется почти одинаковым для всех элементов каркаса (за исключением распорок по ряду А и ригелей между рядами Б и В, для которых эквивалент составляет соответственно 3,14 и 2,68). Следует отметить, что масса арматуры в железобетонных распорках ряда А равна массе стальных распорок.

Фермы, подкрановые балки, воронки бункеров, каркасы торцов для обоих вариантов приняты стальными. Следует отметить, что на результатах сопоставления общего расхода стали в рассматриваемых вариантах сказалось чрезмерное насыщение железобетонных конструкций арматурой (среднее содержание арматуры в железобетонном каркасе составляет 292 кг/м3), при уменьшении до 230 кг/м3 общий перерасход стали при металлическом каркасе увеличился бы с 18 до 20—25 %.

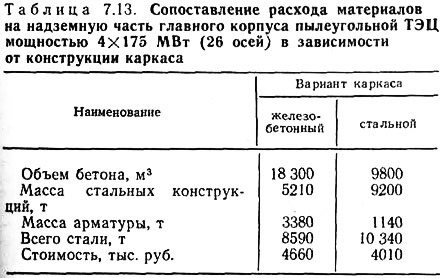

Оценка влияния материала каркаса на расход бетона, стали и стоимость проведена для наземной части главного корпуса Новосибирской ТЭЦ-5 (табл. 7.13).

При определении обшей стоимости принимались следующие единичные стоимости: при железобетонном каркасе стоимость 1 м3 железобетона — 165 руб. и 1 т металлоконструкции — 315 руб. При стальном каркасе — соответственно 126 и 301 руб.

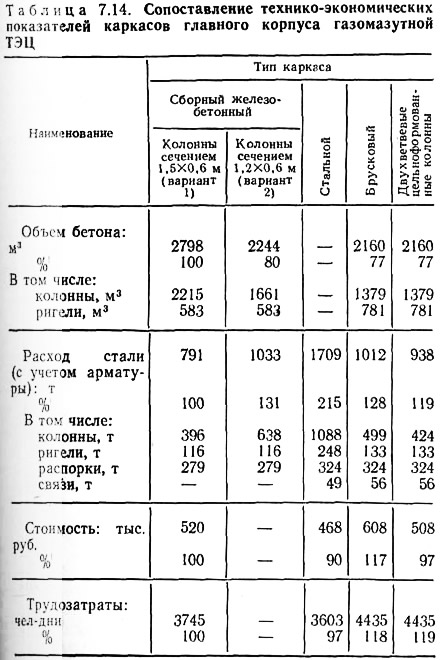

Для оценки эффективности различных типов каркасов главного корпуса в табл. 7.14 проведено сопоставление их технико-экономических показателей на базе проекта газомазутной ТЭЦ-68 при длине корпуса 192 м (16 шагов по 12 м). Исходные условия по нагрузкам и габаритам приняты одинаковыми. Сборный железобетонный каркас рассматривается в двух вариантах с сечением колонн деаэраторной этажерки 1,5X0,6 м (вариант I) и 1,2X0,6 м (вариант 2). Технико-экономические показатели по различным типам каркасов достаточно близки друг к другу. Следует отметить, что вариант с двухветвевыми цельноформованными колоннами при незначительных экономии стали и снижении стоимости требует создания нового парка форм для их изготовления. Брусковый каркас целесообразно применять только для строительства объектов в центральной части страны.

Сопоставление сборного и монолитного железобетонного каркасов главного корпуса выполнено при условии изготовления конструкций на заводе из бетона марок 500 и 600. На строительной площадке изготовляется монолитный каркас из бетона марки не более 300. Поэтому объем бетона монолитного каркаса больше, чем сборного, в 1,5—1,7 раза. За счет увеличения собственной массы колонн и ригелей расход арматуры увеличивается на 10—15%. При каркасе из монолитного железобетона требуется установка коренных лесов и опалубки. Расход лесоматериалов с учетом двойной оборарачиваемости составляет 40 м3 на 100 м3 монолитного железобетона.

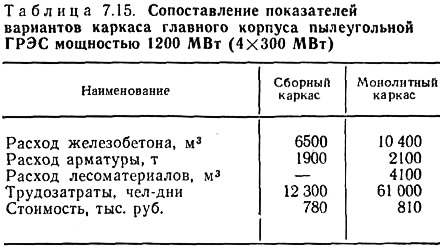

Технико-экономическое сопоставление показателей сборного и монолитного каркаса главного корпуса пылеугольной ГРЭС мощностью 4X300 МВт показывает преимущества сборных каркасов (табл. 7.15).