При организации земляных работ необходимо учитывать виды грунтов, объемы земляных работ, сроки выполнения заданных объемов земляных работ, обоснованные в ППР, методы разработки грунтов комплектом землеройных и транспортных средств.

При разработке комплектов механизмов для производства земляных работ необходимо учитывать оптимальное соотношение производственных мощностей машин, включаемых в комплект, под которым подразумевается совокупность согласованно работающих, дополняющих одна другую машин, участвующих в выполнении взаимоувязанных производственных процессов. Комплект состоит из строительных и землеройных машин. В необходимых случаях в его состав включается и автотранспорт.

Принимая во внимание все возрастающие при сооружении тепловых электростанций объемы земляных работ, следует технически и организационно решать весь комплекс инженерных требований по производству земляных работ.

В целях повышения уровня автоматизации и качества проектирования генеральных планов тепловых и атомных электростанций институт «Атомтеплоэлектропроект» наметил комплекс программ, позволяющих решать и оптимизировать на ЭВМ следующие проектные задачи:

- комплексное решение вертикальной планировки площадок электростанций на основе выбора оптимальных планировочных отметок;

- точный расчет объемов и стоимости планировочных работ;

- автоматическое изготовление на ЭВМ чертежей — картограмм земляных работ и др.

Комплекс указанных программ для ЭВМ разрабатывается и внедряется в практику проектирования. Часть этой комплексной задачи: подсчет объемов земляных работ и выдача картограммы работ с помощью ЭВМ, решена. При этом естественный рельеф и проектная планировка может задаваться, как по традиционной схеме (разбивка территории на квадраты, так и по поперечникам в характерных местах изменения рельефа и проектной планировки, что приводит к повышению точности расчета. В процессе расчета также могут исключаться объемы насыпей в пределах контуров зданий и сооружений.

Подсчет объемов земляных работ

Объем земляных работ подсчитывается при проектировании и проверяется во время производства работ. Наиболее удобны два способа подсчета — по картограмме земляных работ и по площадям продольных или поперечных профилей.

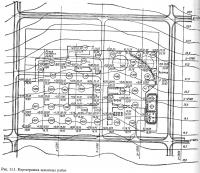

При подсчете объема планировочных работ по картограмме земляных работ (рис. 11.1) территорию разбивают на квадраты со стороной от 20 до 50 м, в вершинах квадратов проставляют красные, черные и рабочие отметки (последние являются разницей между красными и черными отметками). Подсчет объема насыпи или выемки в пределах квадрата производится по формуле:

где V — объем насыпи или выемки, м3; F — площадь квадрата, м2; Н1, H2, H3, H4 — рабочие отметки в вершинах квадрата, м.

Для каждого квадрата определяется объем насыпи {со знаком +) или выемки (со знаком —). Общий объем работ по планировке площадки определяется суммой объемов работ по квадратам.

Подсчет объемов земляных работ на протяженных сооружениях (каналы, насыпи) производится по площадям поперечных профилей трассы. При этом трасса разбивается на участки с одинаковыми поперечниками по рабочим отметкам. С учетом откосов подсчитывается площадь каждого поперечного профиля.

Объем земляных работ в пределах участка равен площади поперечника, умноженной на длину участка. Общий объем работ по трассе определяется как сумма объемов работ на отдельных участках.

Механизация земляных работ

Увеличение объемов земляных работ требует оснащения строительных организаций высокопроизводительными механизмами и машинами. При строительстве тепловых электростанций для этой цели предусматривается ряд мероприятий:

- применение экскаваторов с ковшами емкостью выше 1 м3 в комплекте с автосамосвалами с емкостью кузовов, превышающей емкость ковша не менее чем в 6—8 раз, а также применение для перемещения грунта самоходных бункеров и ленточных конвейеров;

- применение при соответствующих условиях самоходных скреперов, позволяющих выполнять весь комплекс работ (набор, транспортировку, укладку и планировку грунта) с большей эффективностью, чем при экскавации грунта;

- расширение применения гидромеханизации для разработки тяжелых грунтов, узкопрофильных выемок и глубоких котлованов;

- пополнение парка землеройных механизмов машинами для выполнения мелких рассредоточенных объемов выемок и насыпей. Разработка и серийное производство небольших машин со сменным оборудованием для выполнения планировочных работ (откосы каналов, котлованов, траншей), а также для рыхления и оттаивания грунтов;

- внедрение системы управления землеройными механизмами, позволяющей определять глубину копания, автоматически управлять рабочими органами скреперов, бульдозеров и автогрейдеров, снижать трудозатраты и повышать выработку механизмов.

Одной из основных машин, применяемых при земляных работах на строительстве ТЭС, является одноковшовый экскаватор (прямая лопата, обратная лопата, драглайн) с емкостью ковша до 3 м3.

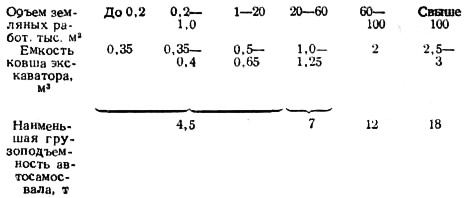

Для грунтов I—III категорий в зависимости от объемов работ рекомендуется применение экскаваторов с ковшами следующей емкости:

При разработке выемок, котлованов и траншей одноковшовым экскаватором недобор грунта не должен превышать следующих величин:

| Емкость ковша, м3 | 0,25 | 0,35 | 0,5 | 1 | 2 | 3 |

| Недобор грунта, см | 10 | 15 | 20 | 20 | 30 | 30 |

При использовании многоковшовых траншейных экскаваторов недобор не должен превышать 10 см.

После экскаваторов дальнейшая разработка производится бульдозерами с недобором грунта в котловане:

для бульдозеров на тракторе С-80, ДТ-54 — до 7 см

для бульдозеров на тракторе «Беларусь» — до 4 см

Разработка недобора после бульдозеров производится вручную непосредственно перед установкой фундаментов или укладкой трубопроводов в траншеях.

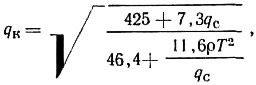

Большое значение имеет установление оптимального соотношения между емкостью ковша экскаватора и грузоподъемностью обслуживающих его автосамосвалов. МИСИ выведена формула, устанавливающая зависимость между емкостью ковша экскаватора и грузоподъемностью самосвала, обеспечивающая минимальную стоимость разработки грунта:

где qк — емкость ковша экскаватора м3; qc — грузоподъемность самосвала, т; ρ — плотность грунта, т/м3; Т — продолжительность цикла работы экскаватора, мин.

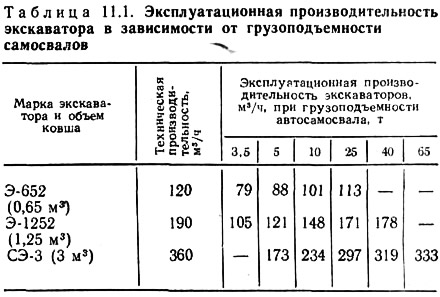

Зависимость эксплуатационной производительности экскаватора от грузоподъемности самосвалов приведена в табл. 11.1.

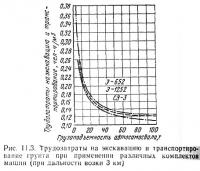

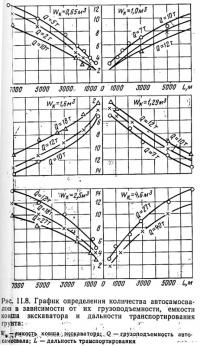

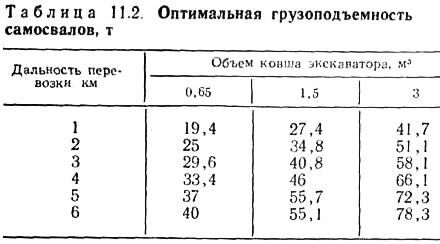

Из табл. 11.2 видно, что с увеличением дальности перевозки и емкости ковша экскаватора увеличивается грузоподъемность самосвалов. Анализ (рис. 11.2) показывает, что для экскаватора Э-652 с емкостью ковша 0,65 м3 наиболее выгодная грузоподъемность самосвала 30т, для экскаватора Э-1252 с емкостью ковша 1,25 м3 — 40 т. При этом трудозатраты сокращаются с увеличением емкости ковша экскаватора и грузоподъемности автосамосвалов (рис. 11.3).

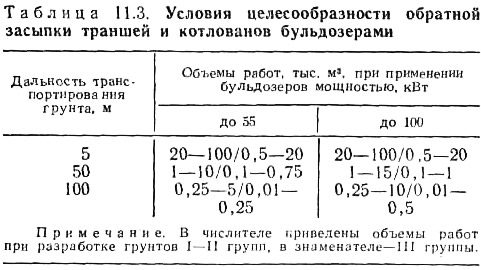

Применение бульдозеров мощностью до 56 кВт наиболее эффективно при объеме работ до 1000 м3 и дальности транспортирования 150 м (при объеме до 1500 м3 — 100 м; при объеме до 2000 м3 — 10—50 м). При объеме работ от 2 до 20 тыс. м3 следует использовать бульдозеры мощностью 70—100 кВт, при объеме более 20 тыс. м3 — мощностью 130 кВт и выше. Эти же машины применяются и при разработке переувлажненных грунтов. Применение таких бульдозеров эффективно лишь при двух-трехсменном режиме работы. Обратную засыпку траншей и котлованов бульдозерами рекомендуется производить в соответствии с данными табл. 11.3.

В комплекте с бульдозерами применяются машины для рыхления и уплотнения грунтов.

При разработке грунтов I и II групп и дальности транспортирования грунта до 600 м эффективны прицепные скреперы емкостью 7—8 м3 при объеме до 3000 м3 и емкостью 10—15 м3 при объеме до 5000 м3. Если расстояние транспортирования свыше 600 м, целесообразно применять самоходные скреперы емкостью 9—25 м3.

Применение высокопроизводительных скреперов приводит к экономии затрат: так, разница в стоимости 1 м3 разработанного грунта полукубовым экскаватором и скрепером емкостью 6 м3 составляет 0,58—0,037=0,443 руб. (в ценах 1955 г.). Для определенных видов земляных работ трудоемкость разработки грунта скреперами емкостью 9 м3 в 3 раза меньше, чем экскаваторами Э-1252 с транспортированием его автосамосвалами грузоподъемностью 10 т на расстояние 3 км.

Рациональные расстояния (км) перемещения грунта (I—III групп) различными средствами приведены ниже:

Бульдозеры — 0,01—0,1

Прицепные скреперы с ковшами емкостью, м3:

до 3 — 0,3

6-8 — 0,6

10 — 0,1—1

15 — 0,1-1,5

Самоходные скреперы с ковшами емкостью 9—25 м3 — 0,5—5

Автосамосвалы — 0,5—5

Большегрузные автомобильные полуприцепы — 0,5—5

Тракторные прицепы — 0,1—1

Если рытье и перемещение грунта с разравниванием и частичным уплотнением ведут бульдозерами, смонтированными на тракторах мощностью 70—100 кВт или на пневмоколесных тягачах мощностью 140 кВт, то рыхление производят рыхлителями на базе тракторов мощностью 70—130 кВт, а окончательное уплотнение грунта — прицепными катками массой 25—40 т, а также трамбующими машинами на базе тракторов Т-100 и Т-130. Если же рытье и перемещение грунта с разравниванием и частичным уплотнением ведут бульдозерами, смонтированными на тракторах мощностью 140—350 кВт и пневмоколесных тягачах мощностью 270—440 кВт, то рыхление осуществляют рыхлителями на тракторах мощностью 160—240 кВт, а уплотнение — теми же прицепными катками и трамбующими машинами.

При разработке н перемещении грунта с одновременным его разравниванием и частичным уплотнением прицепными и самоходными скреперами с ковшами емкостью 8—9 м3 в комплекте с тракторами мощностью 70—100 кВт подталкивание скрепера осуществляют тракторами мощностью 70—130 кВт или пневмоколесными тягачами мощностью 130 кВт. а рыхление грунта — рыхлителями на базе тракторов мощностью 160— 240 кВт, а окончательное уплотнение—прицепными и самоходными катками массой 10—20 т и трамбующими машинами на базе тракторов.

При разработке и перемещении грунта скреперами с ковшами емкостью 9—15 м3 в комплекте с тракторами мощностью 130—240 кВт и пневмоколесными тягачами мощностью 130—260 кВт подталкивание скрепера осуществляется тракторами мощностью 100—240 кВт или пневмоколесными тягачами мощностью 130—240 кВт; рыхление — рыхлителями на базе тракторов мощностью 160—240 кВт, а уплотнение — катками массой 30—50 т.

При разработке и перемещении грунта самоходными скреперами с ковшами емкостью 25 м3 в комплекте с пневмоколесными тягачами мощностью 260—420 кВт подталкивание скрепера осуществляется тракторами мощностью 240 кВт н пневмоколесными тягачами мощностью 260—420 кВт, рыхлят и уплотняют грунт теми же рыхлителями и катками, что и в рассмотренных выше случаях.

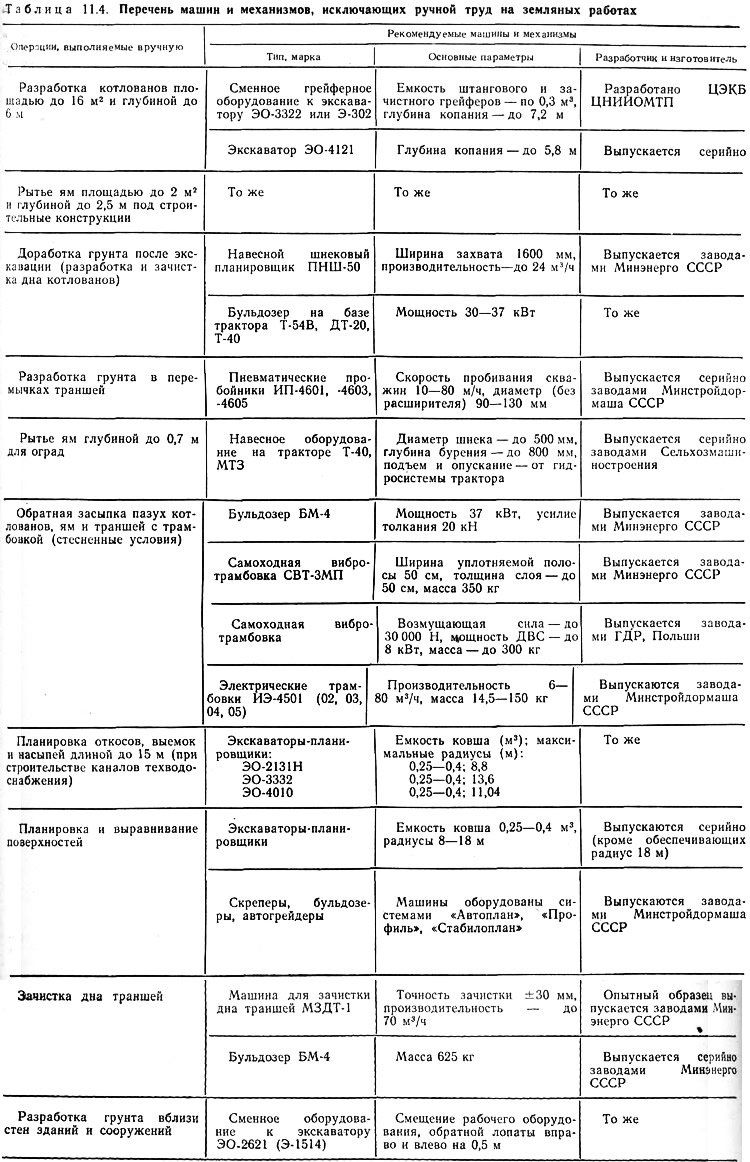

Перечень машин и механизмов, исключающих ручной труд на земляных работах, приведен в табл. 11.4.

Промышленностью освоен выпуск бульдозеров, скреперов и автогрейдеров с автоматическим управлением отвалами. Бульдозеры Д-493Б и Д-687А оборудованы системами «Автоплан-I» и «Автоплан-II», которые обеспечивают автоматическое управление отвалом по высоте, что позволяет выдерживать вертикальные отметки планируемой поверхности с точностью +5 см. Системой «Автоплан-II» могут быть оборудованы и находящиеся в эксплуатации бульдозеры. Системой «Профиль-I» и «Профиль-II» оборудуются автогрейдеры ДЗ-61А, ДЗ-31 и ДЗ-99-1-1; системой «Стабилоплан» — скреперы Д-498Б.

Как показывают расчеты, внедрение рекомендуемых схем в целом по теплоэнергетическому строительству позволит увеличить производительность труда более чем на 50 %, обеспечит ежегодное снижение трудозатрат на строительстве ТЭС на 2 млн. чел-дней и годовой экономический эффект в 5 млн. руб.

С расширением строительства ТЭС в северо-восточных районах объем разработки мерзлых и скальных грунтов возрастает. При разработке скальных пород землеройными машинами обязательно предварительное рыхление, при разработке мерзлых грунтов возможно также оттаивание или предохранение их от промерзания.

При производстве земляных работ в зимнее время в комплект землеройных машин включают специальные механизмы, необходимые для подготовки мерзлого грунта к разработке. Механическое рыхление мерзлых грунтов производится статическими или динамическими рыхлителями, а также режущими баровыми или дисковыми машинами. При выборе таких механизмов необходимо учитывать следующие положения.

1. Использование навесных рыхлителей (ударного, статического или комбинированного действия) целесообразно при большой площади рыхления (при рытье котлованов и выемок шириной более 8 м). Если грунт разрабатывается послойно (при толщине промерзания более 40 см), то на эффективность применения рыхлителя определяющее влияние оказывает не толщина, а прочность промерзшего слоя. Статические рыхлители следует применять при температуре не ниже —15 °С. При глубоком промерзании и низких температурах используют клин-бабы, навесные машины ударного действия или виброрыхлители. Скальные грунты практически могут быть разрушены только мощными статическими рыхлителями.

Опыт разработки мерзлых грунтов в условиях Крайнего Севера и Сибири и скальных грунтов на всей территории Советского Союза подтверждает целесообразность широкого внедрения тяжелых и сверхтяжелых рыхлителей на базе тракторов мощностью 225—370 кВт, что позволяет снизить трудозатраты на рыхление грунта примерно в 30 раз.

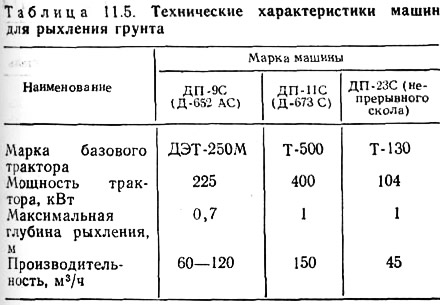

Отечественная промышленность выпускает базовые тракторы мощностью до 225 кВт для навесных рыхлителей, разработаны и готовятся к производству тракторы мощностью 240 и 400 кВт. Для динамических рыхлителей в качестве базовых машин используются тракторы мощностью до 104 кВт (табл. 11.5).

2. Применение траншеекопателей, роторных и цепных экскаваторов эффективно при рытье траншей в мерзлом грунте. В малоабразивных мерзлых грунтах для нарезания щелей с последующей выемкой грунта экскаваторами применяются баровые и дискофрезерные машины.

3. При разработке мерзлого грунта вблизи зданий и сооружений целесообразно применять различные способы оттаивания грунта.

По данным ЦНИИОМТГ1 в общем объеме работ по подготовке мерзлых грунтов к разработке 70% приходится на рыхление, 9% — на буровзрывные работы, 21% — на резание и отогрев.

Себестоимость подготовки к разработке 1 м3 мерзло, го грунта щелевыми зарядами составляет 0,3—0,4 руб., клин-бабой — 0,6—0,8 руб., статическими рыхлителями — 0,25—0,35 руб., баровыми установками — 0,25—0,5 руб., оттаиванием — 6,5—1,6 руб., химическим размораживанием — 0,65—0,7 руб. и траншеекопателями (с уборкой грунта) — 0,35—0,6 руб.

Заслуживает внимания метод утепления грунта быстротвердеющей пеной (БТП), который внедрен Бурятским управлением строительства совместно с Институтом теплофизики СО АН СССР и Новосибирским государственным университетом. Грунт, утепленный слоем лены толщиной 35 см, находился в состоянии «вялой» мерзлоты на глубине до 40 см. Ниже грунт был талым. На неутепленных участках грунт промерз на глубину до 2 м. Как показывают расчеты, стоимость разработки грунта, защищенного от промерзания БТП, вдвое ниже стоимости разработки мерзлого грунта.

Пена готовится на специальной пеногенерирующей установке из водных растворов смолы МФ-17, ортофосфорной и щавелевой кислот. Пена отвердевает через 10—20 мин после выхода из пеногенератора. Обычные установки для производства пены рассчитаны на работу при положительной температуре. При работе в зимних условиях установку монтируют в утепленной передвижной будке.

При укладке пены необходимо, чтобы скорость ветра не превышала 15 м/с, а температура воздуха +15 "С, отсутствовала прямая солнечная радиация (в противном случае может измениться структура материала и произойти сильная усадка).

Разработка мерзлых грунтов с оттаиванием выполняется сравнительно редко и только при небольших объемах работ. Это объясняется высокой стоимостью и трудоемкостью мероприятий по оттаиванию грунта.

При подготовке мерзлого и скального грунтов с помощью взрыва используют взрывную машинку ВВМ-1, электродетонаторы ВЭД-1 и ВЭД-2, локализаторы взрыва различных систем, буровую машину М-1, баровую установку БС-100. Недостатками этого способа являются необходимость привлечения специальных кадров высокой квалификации, создания особых условий для хранения и транспортирования взрывчатых веществ, обеспечения мер безопасного выполнения работ, а также невозможность одновременной работы землеройных машин и рыхления взрывами, трудоемкое и дорогостоящее бурение скважин для размещения зарядов.

Для разработки котлованов, траншей и вскрышных работ при глубине рыхлення до 0,8—2 м разработан щелевзрывной способ рыхления мерзлого грунта, имеющий ряд технологических преимуществ перед буровзрывным: при рыхлении мерзлого грунта удается полностью механизировать процесс закладки в щели зарядов взрывных веществ; уменьшается радиус разлета мерзлого грунта, что повышает безопасность работы; улучшается качество дробления породы.

Метод щелевзрывного рыхления мерзлого грунта заключается в следующем. Дискофрезерной или баровой машиной нарезают три щели, две компенсирующие располагают по контуру траншеи, третью — зарядную — между ними. При взрыве происходит сдвиг призмы грунта в сторону компенсирующих щелей, что способствует интенсивному разрушению грунта отраженными волнами. Эффективность взрыва зависит от глубины нарезаемых щелей и промерзания грунта. Глубина щелей должна быть несколько меньше глубины промерзания, но не менее 0,6 м. Расчеты показывают, что при глубине промерзания от 1,2 до 2,7 м глубина щелей должна составлять 1,1—2,6 м. Расстояния между нарезаемыми щелями — от 0,8 до 0,9 глубины промерзания.

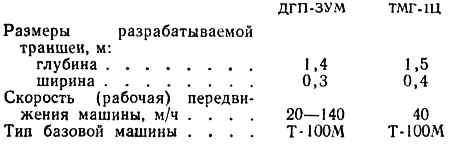

Для разработки траншей под коммуникации в мерзлых грунтах применяются машины ДГП-ЗУМ и ТМГ-1Ц, основные характеристики которых приведены ниже:

На базе экскаватора ЭО-3322 трестом Строймеханизация-1 Главленинградстроя совместно с Ленинградским институтом инженеров железнодорожного транспорта создана машина, позволяющая разрабатывать мерзлый грунт при глубине промерзания до 1,2 м без предварительного рыхления. При испытании производительность машины достигла 32 м3/ч.

Томским управлением механизации №1 треста Спецстроймеханизация создана баровая машина с гидроскалывающим устройством, которая производит рыхление грунта на полную глубину промерзания. По бровке будущего котлована (или траншеи) баровым рабочим органом прорезается щель шириной 0,38 м на полную глубину промерзания. Затем параллельно первой прорезается вторая щель, при образовании которой гидроскалывателем производится скол межщелевого целика. Расстояние между щелями и длина скалываемых блоков принимаются в зависимости от глубины промерзания, прочности мерзлого грунта и типа выбранных машин (0,8—0,85 ширины ковша экскаватора).

Баровая машина ТМГ-1П с гидроскалывателем имеет следующие технические характеристики:

Мощность двигателя базовой машины, кВт — 80

Максимальное усилие, развиваемое гидроскалывателем, кН — 400

Рабочая скорость перемещения, м/ч — До 200

Общая масса, т — 17

Производительность машины, м3/ч — 70—90

Себестоимость разработки 1 м3 мерзлого грунта составляет 0,38 руб.

При производстве земляных работ необходимо принимать меры для предохранения основания котлована от промерзания, если фундаменты возводятся зимой или котлован остается открытым на зимний период. Основание такого котлована обычно утепляют. Реже котлован не отрывают на полную глубину, а оставляют значительный слой грунта, который выбирают перед самой установкой фундамента. После установки фундамента сразу же производят обратную засыпку. Такой метод ведения земляных работ довольно сложен и требует тщательного контроля.

В случаях, когда необходимо выполнять работы широким фронтом или при слабых просадочных грунтах, фундаменты укладывают на подушки из гравийно-песчаной смеси. Сооружение фундаментов этим методом вызывает дополнительные затраты на углубление котлована и засыпку гравийно-песчаной смесью.

Выбор того или иного способа выполнения земляных работ должен производиться на основании технико-экономического сопоставления сравниваемых вариантов.

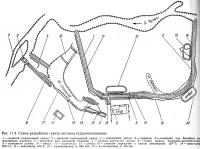

На строительствах ТЭС все шире при сооружении подводящих и отводящих каналов к береговым насосным станциям, намыве дамб и площадок, дноуглублении спрямлении русла, применяются земснаряды, а также различные землесосы н гидромониторы. Гидромеханизация позволяет использовать ранее непригодные для строительства ТЭС территории, а также обеспечивает возможность осуществления наиболее выгодных компоновочных решений электростанций, позволяет сократите трудозатраты и снизить стоимость земляных работ. Особенно целесообразен этот метод при сооружении каналов технического водоснабжения, когда они проходят в обводненных грунтах н по заболоченным поймам и не могут быть выполнены другими способами. Например, канал Прибалтийской ГРЭС построен по заторфованной территории (с выходом грунтовых вод на поверхность). На одной из ТЭС этим способом осуществлена выемка котлована плотины гидроузла, намыты земляные участки плотины, выполнен котлован под насосную станцию и под пруд-отстойник золоотвала (рис. 11.4).

Интересно устройство намывных плотин на гидроузле Южно-Уральской ГРЭС, где ядро плотины намыто 1«з суглинисто-глинистых грунтов, что позволяет сделать вывод о возможности расширения диапазона грунтов, применяемых при намыве плотин.

Методом гидромеханизации можно выполнять также работы относительно небольшого объема. Так, из котлована главного корпуса выемка грунта объемом 25 тыс. м3 произведена гидромониторной установкой (рис. 11.5), а удаление грунта — гидротранспортом с помощью гидроэлеватора.

Откосы плотин выполняют бульдозерами с уширенными отвалами на базе тракторов С-100. Планировку днища пруда-охладителя также производят бульдозерами. Сбросные каналы разрабатывают экскаваторами с последующей отделкой откосов планировщиком, навешенным на стрелу экскаватора Э-1004. Откосы плотины могут быть отделаны, как показывает опыт строительства, бульдозерами Д-259, а затем прицепными грейдерами Д-20 с трактором-тягачом С-100. Трактор перемещается по гребню плотины, а грейдер движется за ним на удлиненном тросе по заданному откосу. Такой способ применяется также и при отделке откосов каналов с заложением откосов 1:1,5. В этом случае трактор перемещается по краю канала, а грейдер — по откосу. Срезанный грейдером грунт убирают со дна капала скрепером и экскаватором-драглайном.

На строительстве Приднепровской ГРЭС применены почти все методы производства земляных работ. Это объясняется сложным геологическим и гидрогеологическим строением грунтов площадки электростанции, которая расположена на острове, основание которого образовано коренными скальными породами с резкими перепадами поверхности. Верхние слои грунта состоят из мелкозернистых, пылеватых и водонасыщенных песков.

При разработке котлована главного корпуса оказалось необходимым применить разные методы производства земляных работ. Так, при устройстве фундамента ряда А во избежание неравномерной осадки пришлось вынуть пласт каолина на глубину 4 м и заменить его бетонным массивом объемом 400 м3. Эти работы производились при значительном притоке воды, но из-за наличия скальных пород и пласта каолина водопонижение осуществить не удалось и отвод воды осуществляли по дренажной канаве.

Для разработки скального грунта применен взрывной способ с выемкой породы экскаватором Э-505, оборудованным драглайном с ковшом емкостью 0,5 м3, и ручной зачисткой поверхности скалы. При разработке песчаных водонасыщенных грунтов водоотлив осуществляли по дренажным канавам с последующей откачкой. Применение такого способа водоотлива объясняется сравнительно небольшой глубиной заложения фундаментов. В дальнейшем, на строительстве следующей очереди, при увеличении глубины заложения фундаментов было применено понижение уровня грунтовых вод с помощью иглофильтровых установок ВПУ-1. Иглофильтры погружали на глубину 5—7 м. Воду сбрасывали в ливневую канализацию действующей части электростанции и по временному коллектору — в реку. Грунт разрабатывали экскаваторами Э-801, оборудованными драглайном с ковшом емкостью 0,75 м3, и Э-505, оборудованными обратной лопатой с ковшом емкостью 0,5 м3. Вывозили грунт автосамосвалами МАЗ-205 и ЗИЛ-585.

Организация земляных работ. Для обеспечения темпов земляных работ необходимо повышать производительность труда и эффективность использования строительных машин, механизмов и транспортных средств. Этому способствуют выбор рационального метода управления производством и организации труда, комплексная механизация трудовых процессов с правильной расстановкой современной техники, организация поточного производства земляных работ с наиболее интенсивным использованием землеройной техники.

На строительстве ТЭС земляные работы выполняются специализированными организациями, оснащенными соответствующими средствами механизации. Закрепление механизмов за специализированными организациями позволяет наиболее эффективно использовать технику, повысить маневренность парка машин, лучше организовать их эксплуатацию.

Заслуживает внимания опыт земляных работ на строительстве Камского автозавода, которые выполнялись (так же как и на ТЭС) субподрядным управлением механизации строительства (УМС).

Для совершенствования управления производством земляных работ создана система обеспечения строительно-монтажных работ средствами механизации. В качестве производственных звеньев этой системы приняты комплексные механизированные бригады (механизированные комплексы) н комплексные строительные управления механизации.

Оснащение комплектом машин позволило обеспечить непрерывную подачу грунта от мест разработки до мест отсыпки в насыпь или отвал. В составе комплекта выделялись одна или несколько ведущих машин, технические характеристики которых определяли организацию работ, производительность и темпы производства. Количество ведущих машин определялось из расчета выполнения работ на данном сооружении в соответствии с графиком, причем производительность каждой вспомогательной машины принята на 10—15% выше эксплуатационной производительности ведущей машины.

На выполнении земляных работ занято 34 механизированных комплекса (20 из них имели в составе автотранспорт). Механизированные комплексы во всех случаях работали по единому месячному наряду-заданию, включающему перечень работ, аккордный наряд, калькуляцию трудозатрат, задание с приложением схемы, транспортную схему перемещения грунта, ППР и рабочие чертежи.

Для обеспечения непрерывности работ предусмотрены резервные механизмы, а на случай несвоевременного представления фронта — резервные работы. Нормы-задания прорабатывались со всеми работниками механизированного комплекса.

При включении автотранспорта в состав комплекса расчет заработной платы водителей, механизаторов и рабочих машиносчетная станция производила по единому наряду и табелю. После машиносчетной станции документы на выплату заработной платы водителям направлялись в автотранспортное управление, механизаторам (рабочим) — в подразделения УМС.

Комплексные бригады, оснащенные средствами малой механизации, выполняли и предусмотренные проектом ручные работы.

Бригада из своего состава выбирала совет бригады, который возглавлял бригадир (начальник комплекса), права и обязанности его регламентированы Положением, утвержденным Камгэснергостроем. Члены комплекса во главе с советом бригады и бригадиром непосредственно организовывали выполнение выданных им тематических заданий и решали все оперативные вопросы в рамках своей компетенции, в результате чего линейные ИТР (мастера, прорабы, начальники потоков) получали возможность решать вопросы своего уровня (предоставление фронтов работ, своевременное оформление исполнительной документации, сдача выполненных работ, подготовка производства на планируемый период и т. д.). Начальник участка при этом освобождался от рассмотрения оперативных вопросов и имел возможность заниматься перспективными планами участка. График подготовки тематических заданий представлен на рис. 11.6.

При организации земляных работ большое внимание должно быть уделено- устройству магистральных и временных грунтовых дорог. Должны быть проложены подъездные дороги ко всем объектам и котлованам. Необходимо четко наладить и эксплуатацию грунтовых дорог. Как правило, за каждым землеройным механизмом должен быть закреплен бульдозер. Такая организация земляных работ позволит эффективно использовать большегрузные автомобили.

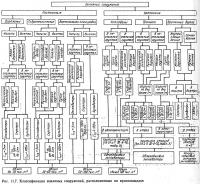

Институтом Оргэнергострой и ЦНИИОМТП разработаны «Номограммы для определения рациональных областей применения средств механизации земляных работ». Разработанная классификация земляных сооружении, расположенных на промплощадках тепловых и «томных электростанций (рис. 11.7), позволяет определить оптимальные средства механизации для возведения этих сооружений в зависимости от их типа (постоянные или временные), геологических и гидрологических характеристик грунтов промплощадки, объема работ и дальности транспортирования. Разработанные графики, позволяют установить количество и характеристики основных механизмов, рациональную емкость ковша экскаватора, количество автосамосвалбв в зависимости от их грузоподъемности, емкости ковша экскаватора и дальности транспортирования грунта (рис. 11.8).

Сравнение производительности одноковшового экскаватора и десятикубового самоходного скрепера показывает, что при разработке нескальных пород два скрепера заменяют один экскаватор с необходимыми автосамосвалами. При дальности транспортирования 2 км состав звена при экскаваторной разработке — 8 чел.: 2 экскаваторщика и 6 шоферов (для шести 10-тонных самосвалов); при разработке скреперами — звено из 3 чел. (2 машиниста скреперов и 1 машинист тягача), т. е. затраты труда в 2,5 раза меньше.

Земляные работы рационально выполнять комплексными бригадами. Внедрение такой организации труда предъявляет новые требования к ППР, в частности вызывает необходимость определения состава комплексных бригад; разработки схем технологических процессов возведения земляных сооружений с учетом состава ведущих машин, используемых каждой бригадой; разработки нескольких вариантов расстановки бригад для разных условий организации работ.

Подземные коммуникации

Подземные коммуникации ТЭС состоят из коллекторов, проходных туннелей и каналов для трубопроводов и кабелей, которые должны возводиться в такой последовательности, чтобы их сооружение не мешало нормальному развертыванию работ на площадке. Эту последовательность определяет проект производства работ, который должен иметь в своем составе проект строительства коммуникаций промплощадки.

В первую очередь следует сооружать подземные коммуникации, предназначенные для обеспечения строительно-монтажных работ, во вторую очередь — выполнять коммуникации, расположенные в районах строительства первоочередных постоянных зданий, и в третью очередь — прокладывать все остальные коммуникации.

Подземные коммуникации в районе того или иного здания должны сооружаться одновременно с подземной частью здания. Подземные коммуникации, проходящие вдоль дорог или под ними, должны быть уложены до строительства самих дорог. На рабочих чертежах коммуникаций должны быть указаны координаты углов поворота, трассы пересечений, места смотровых колодцев и других наружных сооружений, привязки трасс к опорной сети, к соседним зданиям и сооружениям, отметки и уклоны подземных прокладок, а также отметки сетей, выходящих на поверхность земли.

Следует отметить особую сложность сооружения подземных коммуникаций в районе главного корпуса, так как рабочие чертежи подземных коммуникаций выдаются по мере их разработки, причем зачастую после выдачи проекта подземной части главного корпуса и ОВК. Подземные коммуникации сооружаются одновременное возведением подземной части главного корпуса и ОВК или вслед за ними, чтобы не мешать ходу строительных работ и не нарушать движение транспорта.

Проектами предусматривается укладка подземных коммуникаций отдельными трассами, поэтому пространство между объектами изрыто траншеями с различным заглублением, проходящими на расстоянии 2—6 м, одна от другой. Иногда между корпусами на территории шириной 50—60 м размещаются до восьми трубопрбводов, кабельный туннель и эстакада трубопроводов.