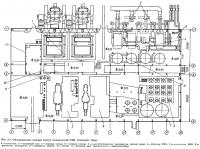

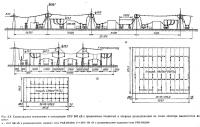

Институтом Атомтеплоэлектропроект разработан проект Ростовской ТЭЦ-2 с установкой двух турбоагрегатов ПТ-80/100-130 ЛМЗ и двух Т-110/120-130 с малогабаритными котлами, работающими на мазуте (рис. 2.1).

Особенность этого проекта в том, что малогабаритные парогенераторы позволяют выполнить главный корпус в однопролетном здании из набора унифицированных строительно-технологических секций (рис. 2.2). Однопролетный главный корпус применим и для ТЭЦ, работающих на твердом топливе, у которых к ряду Б главного корпуса пристраивается бункерная этажерка пролетом 12 м.

В последующем ВНИПИэнергопром использовал принцип применения унифицированных строительно-технологических секций при разработке проекта ТЭЦ ЗИГМ.

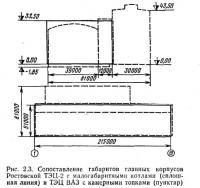

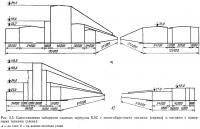

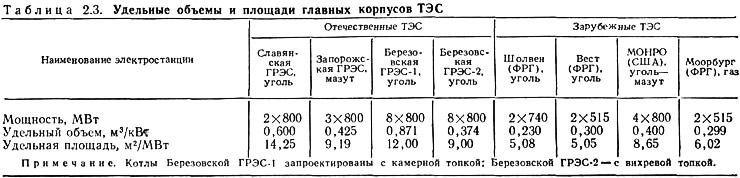

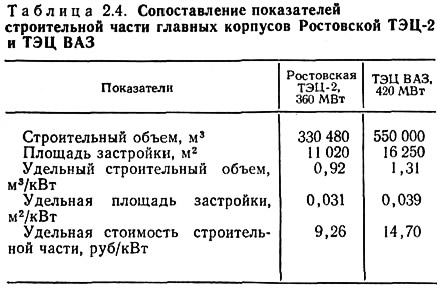

Данные табл. 2.4 и рис. 2.3. показывают, что главный корпус Ростовской ТЭЦ-2 с малогабаритными котлами обладает существенными преимуществами по сравнению с главным корпусом ТЭЦ ВАЗ, в котором установлены котлы с камерными топками. На газомазутной ТЭЦ применен принцип максимальной технологической блокировки.

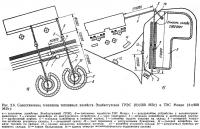

В главном корпусе (рис. 2.4) размещены: пиковая котельная, сетевые насосы, фильтры ХВО, склад реагентов, баки осветлителей воды ХВО, ЦРМ, часть бытовых помещений. Мазутное хозяйство объединено с маслохозяйствбм, а их насосные установки расположены в одном здании, где расположена и флотационная установка. В административно-инженерном корпусе размещены служебные помещения управления ТЭЦ, столовая и лаборатории. В блоке вспомогательных служб расположены все энергетические установки собственных нужд (электролизерная, ацетиленовая и др.) и вспомогательные службы.

В результате таких проектных решений достигнута существенная экономия материальных ресурсов при переходе на строительство по серийному проекту 1974 г. с объединенным главным корпусом (газомазутная ТЭЦ): трубопровод химводоочистки — на 20 %; силовые и контрольные кабели — на 10 %; сборный железобетон — на 25%; монолитный железобетон — на 45%; металлоконструкции (с учетом арматуры) — на 10%; площадь промплощадки — на 35 %; внутриплощадочные железные дороги — на 25 %; внутриплощадочные автодороги — на 30 %.

В стадии проектирования находятся КЭС с блоками 210/180 МВт с малогабаритным оборудованием. Размеры главного корпуса электростанции мощностью 1260 МВт (по типу главного корпуса газомазутной ТЭЦ) составляют 54X283 м при ячейке блока 36 м и 54X188,8 м при ячейке блока 24 м, в то время, как размеры главного корпуса Ростовской ТЭЦ-2 мощностью 440 МВт составляют 51Х216 м.

Для лучшего использования площадей при проектировании главного корпуса Березовской ГРЭС строительные конструкции котельного отделения совмещены с опорными конструкциями котлоагрегата, элементы топочной камеры и поверхности конвективной части нагрева котлоагрегата подвешены к хребтовым балкам, которые опираются на колонны здания. Блочные щиты управления каждых двух блоков вынесены из главного корпуса и размещены в помещениях, пристроенных к машинному залу (тем самым отдаляются источники акустических, вибрационных и других неблагоприятных воздействий); в этих же пристройках предусмотрены бытовые помещения для«эксплуатационного персонала.

Рядом с котельным отделением расположена дополнительная бункерная этажерка, на которой размещено пылеприготовительное оборудование. При проектировании пыле-угольиых КЭС с блоками мощностью по 800 МВт в главном корпусе предусмотрено разместить под электрофильтрами силосы летучей золы, а в бункерно-деаэраторном отделении — бытовые помещения для ремонтного персонала.

Реализация этих предложений позволяет уменьшить протяженность внешних коммуникаций, отказаться от сооружения отдельно стоящих зданий для бытовых помещений, что приводит к резкому сокращению общей площади застройки.

Для блоков мощностью 800 МВт предложены малогабаритные котлоагрегаты с вихревой топкой конструкции ЦКТИ, которые по технико-экономическим показателям соответствуют лучшим мировым образцам, что обеспечивает резкое снижение габаритов, значительное сокращение расхода металла, возможность скоростных методов монтажа крупными объемными блоками, а также снижение трудозатрат.

Конструкцией котла НПО ЦКТИ предусмотрены максимальная технологическая унификация элементов и возможность поставки агрегата полностью законченными объемными и плоскостными блоками, что наряду с резким сокращением высоты и площади котла обеспечивает значительное сокращение сроков монтажа и ремонта. В котле применены высокофорсированная вихревая камера горения, горизонтальные изогнутые цельносварные панели, образующие самонесущую конструкцию, насыщенную двухсветными экранами и опирающуюся на портал, сомкнутая компоновка топки и конвективных газоходов, ширмоконвективные поверхности нагрева пароперегревателя.

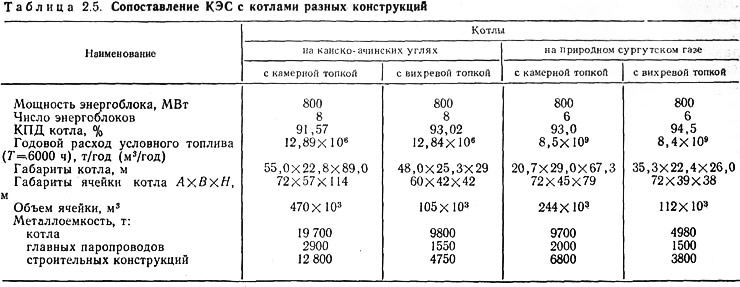

Установка малогабаритных котлов на ТЭС энергетических комплексов, работающих на канско-ачинских углях и газе Сургутского месторождения, обеспечивает существенную экономию площадей главных корпусов. На рис. 2.5 представлены габариты главных корпусов этих КЭС, в табл. 2.5 приведены сравнительные показатели.

Топливное хозяйство электростанции, работающей на угле, включает следующие основные сооружения: размораживающее устройство, разгрузочное устройство (в основном вагоноопрокидыватели), дробильный корпус, угольный склад и связывающие их галереи и эстакады с ленточными конвейерами и узлами пересыпки, бункерное отделение главного корпуса.

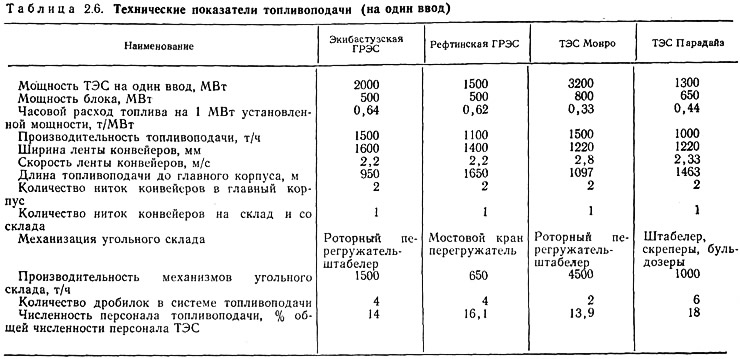

Низкое качество угля, возросшая единичная мощность агрегатов и электростанций резко увеличивают часовой расход топлива и часовую производительность топливоподачи. Для проектируемых Экибастузских ГРЭС мощностью 4000 МВт производительность топливоподачи составляет 3000 т/ч (при теплоте сгорания угля 3900 ккал/кг), Березовских ГРЭС мощностью 6400 МВт — 4400 т/ч (при теплоте сгорания угля 3700 ккал/кг). В то же время современные электростанции США сжигают высококалорийный уголь с теплотой сгорания до 6800 ккал/кг. Поэтому объем склада топлива и необходимая по сжигаемому топливу производительность топливоподачи их намного меньше. Так, производительность топливоподачи ТЭС Монро мощностью 3200 МВт — 1500 т/ч, ТЭС Каберленд мощностью 2600 МВт — 1200 т/ч, ТЭС Конемат мощностью 3200 МВт — 1000 т/ч. Сопоставление технических показателей топливоподачи ТЭС СССР и США приведено в табл. 2.6.

Проект топливоподачи Экибастузской ГРЭС и последующих крупных КЭС разработан с применением новых высокопроизводительных машин и механизмов и более эффективного использования конвейерных систем. Так, в проекте предусмотрено применение на угольных складах радиальных роторных по-грузчиков-штабелеров производительностью 1500—2200 т/ч, сокращающих численность персонала на угольном складе каждой ТЭС в сравнении с мостовым грейферным перегружателем более чем вдвое и позволяющих скомпоновать топливоподачу с минимальным количеством узлов пересыпки, значительно снизить протяженность конвейеров на складе и капитальные затраты (на 5—8 %) в целом по топливоподаче, а также повысить ее надежность. Только по Экибастузской ГРЭС-1 снижение капитальных затрат составит 1—1,5 млн. руб.

В США механизация угольных складов на крупных ТЭС осуществляется также роторными погрузчиками-штабелерами производительностью 1000—2200 т/ч, а в отдельных случаях и выше. Такие машины установлены на ТЭС Кистоун (1800 МВт), Конема (1800 МВт), Монро (3200 МВт), Бич Браун (1150 МВт), Хомер Сити (1280 МВт) и др.

Как в СССР, так и в США внутристанционный транспорт топлива осуществляется ленточными конвейерами. На действующих и проектируемых отечественных электростанциях система конвейеров, подающих топливо в главный корпус, двухниточная (со 100 %-ным резервом). В зависимости от расхода топлива электростанцией применяются конвейеры с шириной ленты от 1000 до 2000 мм. По техническим условиям Минтяжмаша скорость конвейеров ограничена 2,5 м/с. Угол наклона боковых роликов не превышает 20—30°. На складе принята однониточная система конвейеров.

В США система конвейеров, подающих топливо в главный корпус, также двухниточная; на склад и со склада — однониточная. Конвейеры применяются с шириной ленты от 920 до 1820 мм. Однако производительность их выше за счет большего угла наклона боковых роликов (до 40°), высокой прочности и гибкости лент. Управление механизмами топливоподачи как в СССР, так и в США производится дистанционно с пульта, а некоторые операции полностью автоматизированы.

В проекте топливоподачи Экибастузской ГРЭС в полном объеме выполнено коренное усовершенствование объемно-планировочных решений, существенно влияющих на компоновку генерального плана электростанции. В центральном узле пересыпки № 1 размещены четыре технологических узла, ранее размещаемых в отдельных зданиях, дробильный корпус сблокирован с узлом щепоуловителя, загрузочные бункера объединены с узлом пересыпки № 3. В результате блокировки количество зданий в проекте уменьшено до 5 вместо 13 в проекте Рефтинской ГРЭС. Максимально сокращены габариты зданий, объемы подземных сооружений и протяженность транспортных галерей. Размеры узла пересыпки № 1 в плане уменьшены с 18x24 до 15X18 м, т. е. более чем на 30%; габариты дробильного корпуса уменьшены с 15X42 до 15X24 м, что дало сокращение объема здания более чем в 1,5 раза; длина подземных загрузочных бункеров у склада сокращена на 12 м за счет выноса в узел пересыпки № 3 ремонтных пролетов и узла гидроудаления. Протяженность подземных галерей и надземных эстакад на каждом вводе топливоподачи сокращена с 1650 до 950 м.

Сопоставление проектных решений топливного хозяйства электростанций СССР и США показано на рис. 2.6. В результате блокировки зданий и сооружений топливное хозяйство Экибастузской ГРЭС и последующих ТЭС стало по показателям равноценным, а учитывая разницу в качестве угля, даже лучшим, чем топливное хозяйство ТЭС США.

Для растопки котлов, работающих на пылеугольном топливе, применяется мазут. Поэтому на ТЭС предусматривается специальное мазутное растопочное хозяйство, которое состоит из мазутных баков, мазутонасосной и эстакады, т. е. таких же сооружений, как и на электростанциях, использующих мазут как основное топливо, но отличающихся размерами из-за различия в количестве складируемого мазута. Поэтому на пылеугольных ТЭС мазутное хозяйство объединяют с расположенным рядом масляным хозяйством.

При работе на газе топливо подается на ТЭС по трубопроводам через центральный газораспределительный пункт.

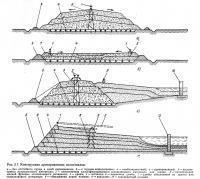

Золошлакоотвалы. В связи с необходимостью широкого использования для сжигания многозольных твердых топлив все более актуальной становится проблема рационального складирования золошлаковых отходов. Из известных конструкций золоотвалов более перспективными следует считать дренированные золоотвалы, принцип работы которых заключается в удалении всей водной составляющей пульпы через развитую дренажную сеть, устраиваемую в основании отвала. Этот способ складирования требует минимального отчуждения земель, так как складирование ведется по высоте и может осуществляться на любой площадке, на любом расстоянии от ТЭС. В процессе намыва вода освобождается от взвеси, а частицы материала остаются на поверхности откоса, формируя тело намываемого сооружения. Устройство дренированных золоотвалов позволяет или вообще отказаться от сооружения обвалования, или устраивать валы небольших размеров, необходимые для предотвращения растекания пульпы по намываемому откосу.

Эксплуатация дренированных золоотвалов обеспечивает более благоприятные условия для защиты грунтовых вод от загрязнения, так как большая часть минерализованной воды отводится через дренаж основания. Существуют несколько конструкций дренированных золоотвалов.

Отвал без отстойного пруда и дамб наращивания (рис. 2.7,а) целесообразно возводить только при раздельном намыве золы и шлака. Недостатком конструкции является необходимость обеспечения предельной длины зоны инфильтрации (под зоной инфильтрации понимается та часть откоса, в пределах которой вся водная составляющая пульпы профильтровывается в основание отвала). Расчеты показывают, что приемлемая длина зоны инфильтрации (100—200 м) обеспечивается подачей на отвал крупного материала (намыв шлака) или резким рассредоточением подачи предварительно сгущенной пульпы на откос намыва, что осуществимо только при устройстве выпусков малых диаметров (15—20 мм) В зимнее время эксплуатация отвала затруднена, так как из-за промерзания поверхности отложений их фильтрационная способность резко снижается.

Отвал с прудом инфильтрации (рис. 2.7, б) целесообразно сооружать при наличии в основании хорошо фильтрующих грунтов. В этом случае инфильтрация водной составляющей и осаждение твердой происходят на откосе как выше отметки уровня воды в пруде, так и ниже ее. Недостатком конструкции является необходимость устройства дорогостоящего дренажа на больших площадях.

Комбинированный отвал (рис. 2.7,в) устраивается с дренажем только в пределах упорной призмы, которая должна намываться в теплое время года (опережающий намыв). В зимнее время сброс пульпы осуществляется только в создавшуюся емкость. Недостатком такой конструкции является необходимость обеспечения предельной длины зоны инфильтрации при намыве упорной призмы, что может быть достигнуто подачей в упорную призму только крупных фракций, отделенных, например, с помощью гидроклассификационной установки. Так как в летнее время многие агрегаты ТЭС работают на мазуте и газе, выход золошлаковых материалов уменьшается и содержание шлаковых фракции в намываемом материале оказывается недостаточным.

Дренированный отвал, сооружаемый покартным намывом (рис. 2.7, г), целесообразно устраивать только в пределах упорной призмы, размеры которой назначают исходя из нормативного коэффициента запаса устойчивости откоса при возведении отвала на максимальную высоту. После намыва отвала до гребня первичной дамбы в пределах упорной призмы осуществляют обвалование карт. Для создания опережающего роста упорной призмы карты намывают поочередно в теплое время года. При этом каждую карту заполняют пульпой до заданного уровня, выше него устраивают водосливы, через гребень которых непрофильтровавшаяся в дренаж часть пульпы поступает на основную часть золоотвала, замыкаемую в холодное время года. При заполнении карт допускается изменение физико-механических свойств золошлакового материала (коэффициента фильтрации, гранулометрического состава и др.).

Расход водной составляющей пульпы, профильтровавшейся в основание отвала с каждой карты, определяется из условия обеспечения полной смоченной поверхности отложений по формуле:

где J — градиент фильтрационного потока, который при намыве карт равен 1; Кф — коэффициент фильтрации отложений; Fк — площадь карты (Fк=BкLк; здесь Вк и Lк — соответственно ширина и длина карты намыва).

Расчет водосливов (ширина гребня) должен выполняться на полный расход пульпы, т. е. для худшего случая, когда инфильтрация водной составляющей из-за малой величины смоченной поверхности откоса близка к кулю (карта замыта полностью).

Для обоснования выбора конструкции отвала необходимо предварительно определить физико-механические и химико-минералогические свойства золы и шлака, образующихся при сжигании углей.

Открытые распределительные устройства (ОРУ)

Особенностью современных мощных КЭС является большая, даже по сравнению с главным корпусом, площадь, занимаемая ОРУ. Площади, занимаемые ОРУ, увеличивают площадь земли, отводимой под ТЭС. Для сокращения площадей ОРУ широкое применение получают подвесные разъединители вместо обычно применяемых поворотных.

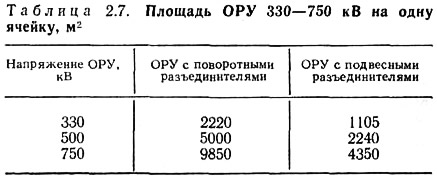

В табл. 2.7 приведены показатели площадей ОРУ 330—750 кВ на одну ячейку линии передачи и трансформаторов.

На рис. 2.8 приведены конструкции и компоновки ОРУ 500 кВ с применением подвесных и поворотных разъединителей.

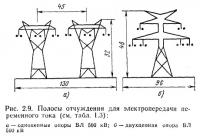

Коридоры линий электропередачи

В целях сокращения ширины коридора ЛЭП, если это вызывается стесненностью площадки, следует применять подвеску на одной опоре нескольких ЛЭП. Такая подвеска имеет эксплуатационные недостатки: при ремонте одной линии требуется отключение других линий, расположенных на этой же опоре. Метод сокращения коридора ЛЭП широко применяется за рубежом. В Советском Союзе метод применен на Днепровской ГЭС. Институтом Энергосетьпроект разработаны опоры для четырех цепей электропередачи. На рис. 2.9 показана ширина коридора для одноцепных и одной двухцепной линий передач 500 кВ.