При монтаже должна осуществляться комплексная механизация как основных, так и вспомогательных процессов транспортирования, складирования, укрупнительной сборки и собственно монтажа металлоконструкций. При механизации работ должны использоваться современные средства автоматизации. В частности, при укрупнении металлоконструкций должны применяться преимущественно механизированные способы сварки (под флюсом, в среде защитных газов, проволокой с порошковым сердечником, электрошлаковая сварка и др.).

Весь комплекс работ по укрупнительной сборке, подготовке к монтажу металлических конструкций рекомендуется поручать одной комплексной бригаде. Основным методом монтажа металлических конструкций является монтаж крупными блоками, включающими кроме металлических деталей и другие конструкции здания или сооружения. Монтаж следует производить по возможности «с колес» без перегрузки конструкций.

При сборке металлоконструкций не допускается непредусмотренное изменение формы, а при кантовке и транспортировании — остаточное деформирование. Кантовка и перенос крупногабаритных конструкций, собранных только на прихватках, допускается при обеспечении неизменяемости формы. В противном случае конструкции следует усилить дополнительными жесткостями. Прихватки собираемых деталей должны быть предусмотрены в местах сварных швов, а размеры сечений прихваток должны быть минимально необходимыми для обеспечения их расплавления при наложении проектных швов.

Сварка стальных конструкций должна производиться по заранее разработанному и контролируемому технологическому процессу высокопроизводительными способами с обеспечением требуемых геометрических размеров швов и механических свойств сварных соединений. Сварные работы должны осуществляться под руководством лица, имеющего удостоверение на право производства работ по сварке. Ручная электродуговая сварка должна производиться электросварщиками, имеющими удостоверения, выданные им в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР.

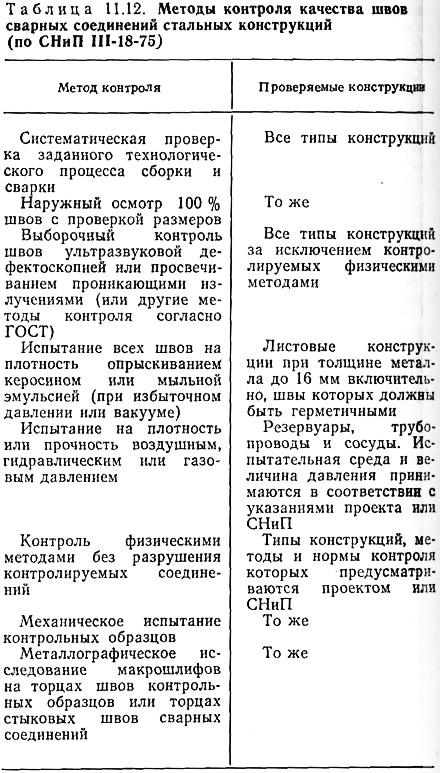

Контроль качества швов сварных соединений осуществляется методами, приведенными в табл. 11.12.

Для антикоррозионной защиты металлоконструкций применяются покрытия из лакокрасочных материалов. Металлические покрытия используются практически только для наиболее ответственных конструкций, таких, например, как опоры ЛЭП.

Руководящие документы по антикоррозионной защите металлоконструкций рекомендуют применять около 60 лакокрасочных материалов, различающихся по своим свойствам, количеству наносимых слоев (от трех до девяти). Следует отметить, что экономически оправдано нанесение лакокрасочных покрытий лишь в два слоя, но существующие материалы обеспечивают надежную защиту только при нанесении 3—9 слоев. В настоящее время для защиты металлоконструкций заводы применяют в основном грунтовки ГФ-020, ГФ-021, ФЛ-ОЗК, железный сурик и эмаль ПФ-133.

В конструкциях не подлежат грунтованию и окраске зоны монтажной сварки на ширину 100 мм по обе стороны шва, соприкасающиеся поверхности монтажных соединений на высокопрочных болтах и заклепках, а также поверхности, подлежащие обетонированию (последние покрывают цементным молоком).

Маркировка металлоконструкций производится в соответствии с чертежами КМД.

Складируемые элементы металлических конструкций, в том числе собранные в монтажные блоки, должны быть подготовлены к монтажу и рассортированы по объектам, маркам и очередности монтажа. В подготовку к монтажу входят осмотр и ликвидация повреждений конструкций или их грунтовки и окраски, очистка от грязи и ржавчины, смазка опорных частей, оснащение монтажными приспособлениями, нанесение рисок осей и центров тяжести, обозначение мест строповки. Для сохранности конструкций должны устойчиво укладываться на подкладки, расстояния между которыми должны исключать возможность образования остаточных деформаций; фермы и балки должны складироваться вертикально; все конструкции не должны соприкасаться с грунтом; на них не должна застаиваться вода.

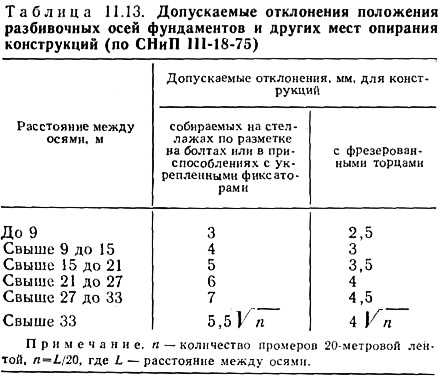

Основным документом для осуществления монтажа конструкций служит утвержденный проект производства монтажных работ. Перед началом монтажа стальных конструкций необходимо произвести проверку готовности фундаментов и других мест опирания стальных конструкций. Допускаемые отклонения от проектных размеров приведены в табл. 11.13.

При монтаже металлического каркаса главного корпуса ТЭС особое внимание должно быть обращено на технологию установки башмака колонны на фундамент. Сопряжение колонны и фундамента может быть осуществлено следующими способами:

- опиранием колонны на заранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты с верхней строганой поверхностью (для колонн с фрезерованнными опорными торцами);

- опиранием колонны непосредственно на поверхность фундаментов, возведенных до проектной отметки подошвы колонн, без последующей подливки цементным раствором (для колонн с фрезерованными подошвами башмаков);

- опиранием башмака колонны на заранее установ-ленные и выверенные опорные детали, заделанные в фундаменты, с последующей подливкой цементным раствором под опорную плиту.

Для регулирования колонны по высоте подколонник бетонируется на 30—50 мм ниже проектной отметки. Этот зазор используется при монтаже колонны для точной установки, после чего он заливается бетоном. Регулировку вертикальности колонны производят подтягиванием гаек анкерных болтов. В качестве подкладок под башмаки колонн разрешается применять стальные шайбы, прокладки из листового металла, а также прокладки из балок и швеллеров. При применении прокладок из балок фундамент следует бетонировать ниже проектного положения подошвы башмаков колонн на 80—300 мм.

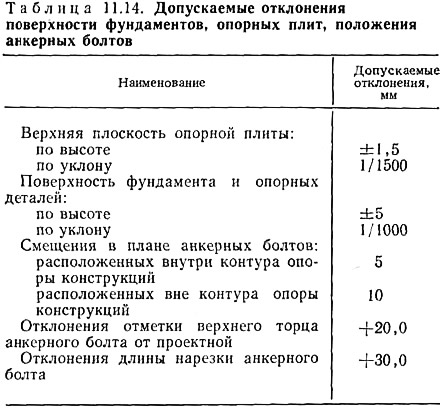

В табл. 11.14 приведены допускаемые отклонения поверхности фундаментов, опорных плит и специальных опорных устройств под стальные конструкции, а также положения анкерных болтов.

Основными требованиями, предъявляемыми СНиП к монтируемым металлическим конструкциям, являются устойчивость, неизменяемость и надежность как на стадии монтажа, так и в эксплуатации; устойчивость монтируемых конструкций и их прочность при монтажных нагрузках; безопасность ведения всех видов работ — монтажных, строительных и специальных. Эти требования обеспечиваются соблюдением указанной в ППР последовательности монтажа вертикальных и горизонтальных элементов конструкций, установкой постоянных или временных связей. Для многоярусных высотных сооружений необходимо, чтобы каждый вышележащий ярус устанавливался только после того, как надежно будет закреплена нижележащая конструкция.

Монтаж главного корпуса ТЭС производится в полном соответствии с ППР, указывающим количество и грузоподъемность монтажных кранов и учитывающим особые условия электростанции. Монтаж главного корпуса должен производиться пространственно-жесткими элементами или блоками с установкой необходимых конструкций, позволяющих производить последующие работы. Масса и объем пространственных элементов или блоков зависят от количества и грузоподъемности монтажных кранов и принятой в ППР технологии работ. Следует учитывать необходимость усиления гибких элементов для предотвращения остаточных деформаций. Постоянное закрепление монтируемых элементов следует производить только после проверки правильности их положения в соответствии с проектом. Монтаж и сборку металлоконструкций при температурах ниже —45°С необходимо производить без ударных воздействий на конструкции.

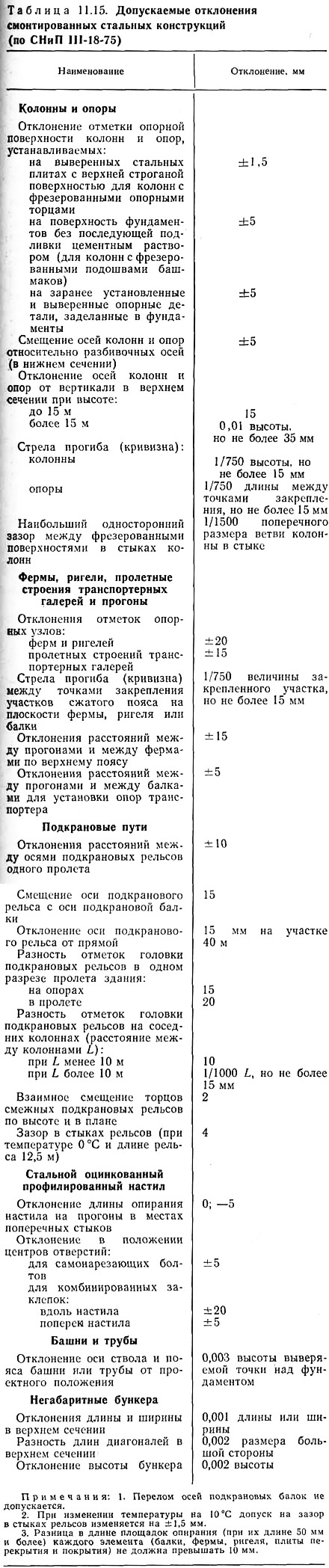

Отклонения смонтированных конструкции от проекта не должен превышать величин, указанных в табл. 11.15.

В общем виде порядок монтажа зданий ТЭС должен быть следующим:

- монтаж колонн начинается с ряда, имеющего связи, которые раскрепляют первую установленную пару колонн. При отсутствии связей первую пару колонн следует раскрепить временной связью. До установки связей колонны закрепляются анкерными болтами и расчалками в полном соответствии с ППР. В последующем за каждой очередной колонной устанавливаются подкрановые балки, распорки и связи;

- монтаж конструкций покрытий начинается с панели, в которой расположены связи. Блоки покрытия из стальных конструкций должны быть перед укладкой на них оцинкованного стального настила окрашены и приняты комиссией.

Применение для кровельных покрытий профилированного стального настила и эффективного утеплителя создает возможность изготовления легких комплексных кровельных панелей 3X12 м. В этом случае представляется целесообразным покрытие монтировать крупными блоками, состоящими из двух ферм, развязанных связями, с уложенными по ним кровельными панелями.

Инструментальная проверка правильности установки конструкций, а также их окончательная выверка и закрепление должны производиться немедленно после окончания монтажа каждой пространственно-жесткой секции сооружения. Контроль и выверка стальных колонн осуществляются теми же способами, что и колонн из сборного железобетона.

Приемка смонтированных металлоконструкций производится в три стадии: промежуточная — скрытых работ; смонтированных конструкций всего сооружения или его части — под производство последующих строительномонтажных работ и окончательная — смонтированных конструкций при сдаче в эксплуатацию. Каждая стадия приемки оформляется соответствующим актом.