Временные дороги подразделяются на построечные дороги длительного срока действия (дороги на стройбазе) и кратковременного срока действия, прокладываемые к отдельным объектам.

При строительстве ТЭС в первую очередь необходимо сооружать внешние подъездные железные и автомобильные дороги, затем построечные дороги длительного срока действия и в последнюю очередь построечные дороги кратковременного срока действия. Строительство железных дорог выполняется, как правило, субподрядными организациями Министерства транспортного строительства СССР, вооружение постоянных автомобильных дорог на территории промплощадки следует производить только после завершения укладки подъемных инженерных сетей и выполнения общих планировочных работ.

Для обеспечения движения транспорта по территории промплощадки до сооружения постоянных автомобильных дорог по мере разворота работ производится строительство временных дорог к каждому обекту. До начала сооружения дорог необходимо выполнить работы по устройству водоотвода с таким расчетом, чтобы обеспечить защиту земляного полотна от потери устойчивости (разрушения). Все временные дороги строятся с открытыми кюветами или лотками.

В подготовительный период должно быть закончено сооружение всего комплекса железнодорожных путей, а также внешних автомобильных дорог и построечных автомобильных дорог длительного срока действия.

При строительстве автомобильных дорог обычно свыше 62% трудозатрат приходится на затраты ручного труда, при этом 43% затрат приходится на бетонные работы.

Обычно технология сооружения дорог с цементнобетонным покрытием предусматривает, что бетонная смесь приготавливается на центральном бетонном узле стройбазы и доставляется к месту укладки самосвалами. Цементно-бетонные покрытия однослойные (толщина слоя 180 мм, подстилающий слон толщиной 160 мм — гравий, щебень или цементно-грунтовая смесь, выравнивающий слой — песок), швы расширения заполняются битумом или битумно-полимерной мастикой, работы выполняются в две смены.

Сооружение цементно-бетонных дорог в большинстве случаев основывается на применении средств малой механизации. При этом почти все основные операции выполняются вручную. Только уплотнение цементно-бетонной смеси и отделка поверхности производятся вибраторами и виброренками. При таком методе нормативные трудозатраты на 100 м2 покрытия составляют 54 чел-ч, а фактические колеблются от 60,5 (Чернобыльская АЭС) до 70,67 чел-ч (Запорожская ГРЭС). Увеличение фактических трудозатрат объясняется дополнительными работами по очистке основания от грязи, увеличением дальности транспортирования материалов, производством опалубочных работ и т. д. Криволинейность дорог на стройбазе и промплощадке делает нецелесообразным применение высокопроизводительного комплекта специальных дорожных машин, делающих до 250 м готового полотна дороги шириной в 7 м в смену (комплект машин состоит из профилировщика оснований ДС-502А, распределителя цементобетона ДС-503А, отделочной машины ДС-504А, нарезчика швов ДС-510 и заливщика швов ДС-67). Применение этого комплекта, обеспечивающего степень механизации работ до 75% с малой затратой труда (27,8 чел-ч на 100 м2), может быть эффективным лишь при сооружении автодорог большой протяженности, например внешних прямолинейных дорог на ТЭС.

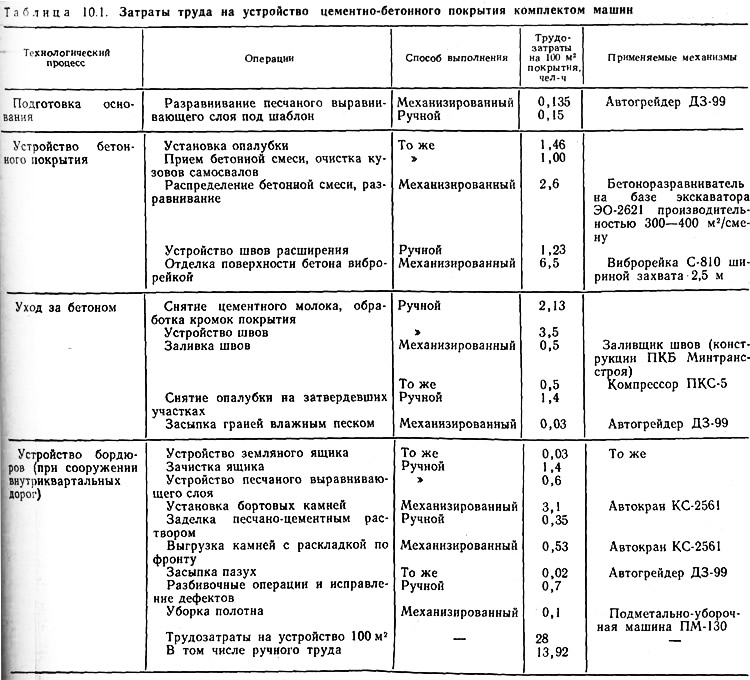

В соответствии с анализом опыта работ Главмосстроя и рекомендациями института Оргтрансстрой для энергетических строек подобраны для большинства операций машины, использование которых позволяет значительно снизить общие и ручные затраты труда и повысить производительность при сооружении дорог на промплощадке ТЭС.

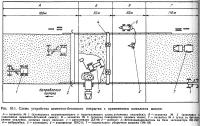

На рис. 10.1 показана схема устройства цементнобетонного покрытия с применением бетоновыравнивате-ля и комплекта общестроительных машин. Автогрейдер ДЗ-99 и шаблон создают выравнивающий слой; бетоновыравнивающее устройство производит раскладку и заглаживание цементно-бетонной смеси; виброрейка производит окончательную отделку поверхности полотна дороги; малогабаритный заливщик конструкции ПКБ Минтрансстроя (может быть изготовлен в любой мастерской) производит заливку швов битумом или битумно-полимерной мастикой (заливщик работает с помощью сжатого воздуха от компрессора ПКС-5, который совместно с подметально-уборочной машиной ПМ-130 применяется для последующей очистки и уборки готового полотна дороги); автогрейдер подсыпает боковые кромки полотна.

При такой технологии общие затраты труда на сооружение 100 м2 покрытия составят 28 чел-ч (табл. 10.1), в том числе 13,92 чел-ч (49,5%) — затраты ручного труда.

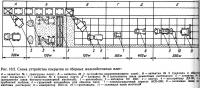

На рис. 10.2 показана схема устройства автодороги с покрытием сборными железобетонными плитами. Автогрейдером по трубчатому шаблону подготавливают выравнивающий слой; выгруженные у кромки полотна дорожные плиты автомобильным краном укладывают в проектное положение и обкатывают груженым автомобилем, сваривают, швы заполняют цементно-песчаным раствором и заливают мастикой.

Такой способ сооружения полотна уменьшает затраты труда до 13,6 чел-ч на 100 м2 полотна и снижает уровень ручного труда до 7%.

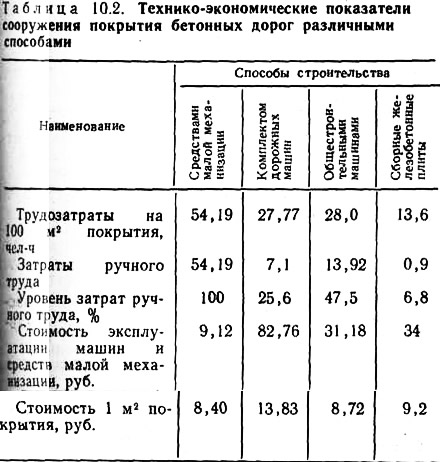

Сравнительные технико-экономические показатели сооружения автодорог приведены в табл. 10.2. Приведенными способами можно сооружать как постоянные дороги, так и дороги длительного срока действия (дороги на строительной базе).