Расположение фундаментов в главном корпусе зависит от принятой компоновки и мощности оборудования. Наиболее типичным является следующее решение:

- в машинном отделении помимо фундаментов под турбоагрегаты располагаются фундаменты под питательные электро- и турбонасосы, фундаменты под конденсатные, сливные и другие насосы, фундаменты под подогреватели, резервные возбудители и другое оборудование, а также фундаменты под стойки площадок турбоагрегатов;

- в бункерном отделении устанавливаются фундаменты под шаровые мельницы и мельничные вентиляторы;

- в котельном отделении помимо фундаментов под котлы размещаются фундаменты под молотковые мельницы. Фундаменты под дутьевые вентиляторы расположены либо в котельном отделении, либо на площадке золоуловителей. Фундаменты под дымососы устанавливаются на площадке золоуловителей или в закрытом помещении дымососного отделения; фундаменты под золоуловители (электрофильтры, циклоны,скрубберы), как правило, располагаются на открытом воздухе, за котельным отделением.

Под оборудование и площадки до 1952—1955 гг. выполнялись самостоятельные массивные фундаменты. Для прокладки трубопроводов и кабелей устраивались обособленные проходные туннели, непроходные каналы, укладывались кабельные блоки и отдельные трубы. Для установки и обслуживания оборудования предусматривали в ряде случаев отдельные приямки и колодцы. Ввиду большого насыщения подземного хозяйства конструкциями коммуникации прокладывались в разных уровнях, что обусловливало сложные пересечения и повороты туннелей и каналов. В фундаментах выполнялись проемы для пропуска коммуникаций. В эти годы конструкции подземного хозяйства — фундаменты, туннели, каналы, подпорные стены, колодцы, как правило, выполняли в монолитном железобетоне, бетоне, бутобетоне и кирпиче.

Для индустриализации строительства подземного хозяйства с 1953—1954 гг. начали применять сборный железобетон. Для туннелей и каналов приняты унифицированные сечения, которые позволили использовать типовые сборные элементы. Для массивных частей фундаментов под вспомогательное оборудование применялась кладка из мелких бетонных камней или бетонных пустотелых блоков. Фундаменты под площадки выполнялись из сборного железобетона в виде башмаков и стоек. Применение сборных элементов для туннелей, каналов и фундаментов и унификация этих элементов дали существенный технический эффект.

Однако подземное хозяйство с большим количеством фундаментов и коммуникаций, проложенных в туннелях, каналах и приямках, особенно в пределах машинного отделения, обусловило значительные трудности как при строительстве, так и при эксплуатации. Вследствие обратной засыпки грунта при недостаточно тщательном производстве работ (особенно зимой) происходила осадка грунта, вызывавшая разрушение полов, деформации конструкций туннелей, каналов и их гидроизоляции. Прокладка каналов и туннелей в разных уровнях, а также необходимость послойной обратной засыпки затрудняли использование механизмов. Большое разнообразие конструкций не позволяло применять сборный железобетон для многих элементов подземного хозяйства. Монтаж и ремонт трубопроводов в узких каналах затруднены.

Решающим фактором для индустриализации строительства подземного хозяйства явилось устройство сплошного подвала в пределах машинного отделения. При таком решении оборудование устанавливалось на перекрытии подвала, а коммуникации укладывались в пределах подвала. Устройство подвала создавало наиболее благоприятные условия для применения унифицированных сборных железобетонных конструкций. Подсчеты показали, что устройство подвала в машинном отделении снижает расход железобетона против бес-подвального решения на 10—15%. Поэтому, начиная с 1955—1957 гг., подвалы получили широкое применение при проектировании и в строительстве ТЭС. Подвал, как правило, выполнялся в пределах машинного отделения. В котельном отделении, имеющем относительно небольшое насыщение подземного хозяйства конструкциями, подвал не предусматривался. Устройство подвала в бункерном и деаэраторном отделениях зависело от технологической компоновки.

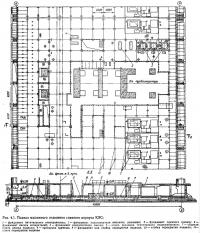

При устройстве подвала обычно на отметке 0,0 м выполняется перекрытие, на котором устанавливается большинство вспомогательного оборудования. Отметка пола подвала принимается от —3,0 до —3,6 м. Высота подвала (до низа перекрытия) 2700—3300 мм (рис. 4.1).

При проектировании подземного хозяйства необходимо стремиться уменьшить заглубление подвала и принять уровень пола подвала на отметке 0,0 м. При этом за счет некоторого увеличения высоты надземной части машинного отделения значительно упрощается конструкция подвала, исключается устройство массивного днища, гидроизоляции, подпорных стен.

Для КЭС, техническое водоснабжение которых, как правило, связано с отметкой пруда, поднятие отметки конденсационного помещения может привести к увеличению эксплуатационных расходов на подачу воды. Для ТЭЦ с градирнями, у которых подача воды в конденсаторы и на градирни осуществляется одной группой насосов (однонапорная схема с напорными конденсаторами), представляется возможным поднять отметку обслуживания турбины, поскольку отметка верха конденсатора не связана с высотой сифона. Однако этот подъем должен быть в пределах экономического напора насосов.

В конденсационном подвале прокладываются коммуникации (трубопроводы и кабели), которые подвешиваются к перекрытию. В пределах распределительного устройства собственных нужд подвал используют как кабельный полуэтаж. Для дренажа подвала пол выполняют с уклоном 0,01 в сторону дренажных лотков или приямков.

При наличии грунтовых вод под всей площадью подвала выполняют днище в виде плоской железобетонной плиты. Над плитой устраивают пригруз из песка или тощего бетона. Гидростатический напор грунтовых вод должен погашаться собственным весом плиты и пригруза.

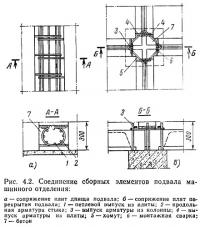

Днище выполняют из сборных железобетонных плит размером до 2,7X5,7 м, толщиной 200—300 мм, имеющих по периметру выпуски арматуры. Соединение плит осуществляется петлевым стыком арматуры с последующей заливкой бетоном (рис. 4.2, а).

Перекрытие над подвалом выполняют из ребристых или гладких сборных железобетонных плит размером 3,0X3,0 м, толщиной 300 мм. Плиты углами опираются на колонны, расположенные по сетке 3x3 м. Колонны устанавливаются в сборные фундаменты, расположенные на днище подвала.

Рациональным решением является устройство днища подвала в виде сплошной монолитной так называемой «силовой» плиты толщиной 400—600 мм, на которую устанавливают колонны конденсационного подвала. В этом случае отпадает необходимость в устройстве фундаментов под колонны подвала. Соединение выполняется путем заводки выпусков арматуры колонны в шпуры, просверленные в днище, и заделки цементным раствором. Отсутствие в полу каналов и в то же время насыщенность фундаментами под колонны каркаса, дымососы, РВП и другое оборудование подтверждают целесообразность выполнения в районе воздухоподогревателей и дымососов сплошной монолитной силовой плиты под каркас здания и оборудования. Силовая плита позволяет существенно сократить опалубочные работы при бетонировании сложных по конфигурации фундаментов и снизить трудозатраты по сооружению всего подземного хозяйства.

Подпорные стены подвала выполняются из ребристых или плоских плит размером 1,5Х12.0 или 1,5X6,0 м, опирающихся на стойки каркаса здания. Для ребристых плит 1,5x12 м используются панели междуэтажных перекрытий. В качестве доборочных элементов используются балки и бетонные блоки. Весьма рациональна конструкция подпорных стен из плоских вертикальных плит шириной 3 м, опирающихся снизу на уступ в днище, а сверху — в специальную балку. Такие плиты имеют высоту 4—5 м и позволяют выполнять в них на заводе круглые отверстия для пропуска циркуляционных водоводов диаметром до 2,0—2,2 м. В этих плитах на заводе выполняют также вырезы в углах, соответствующие очертанию фундаментов здания.

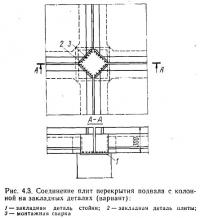

Фундаменты под здания, турбоагрегаты и питательные насосы опираются на днище подвала. Кроме того, на днище располагаются фундаменты под конденсатные насосы, насосы сырой, смывной и оросительной воды, а также опоры под циркуляционные водоводы. Фундаменты под подогреватели высокого давления, сливные насосы, насосы испарителей и другие насосы, фундаменты стоек под площадки обслуживания устанавливаются на перекрытии на отметке 0,0 м. Оборудование закрепляется на перекрытии с помощью металлических рам. Само перекрытие представляет собой жесткий диск, образуемый путем сварки выпусков арматуры и последующего замоноличивания соединений плит с колоннами и стыков между плитами (рис. 4.2, б). Так как соединение плит перекрытия подвала с колонной по рис. 4.2, б требует точной установки всех сопрягаемых элементов, поскольку в противном случае выпуски арматуры из колонны не пройдут в швах между плитами, представляется целесообразным применять стык со сваркой закладных частей в торце колонны и углах плит (рис. 4.3).

На период монтажа конструкций главного корпуса вдоль машинного отделения на отметке пола подвала устраивают пути под башенный кран, а на отметке 0,0 м по перекрытию над подвалом прокладывают железнодорожный путь. В местах укладки железнодорожного пути в перекрытие должны быть уложены усиленные плиты, а поддерживающие стойки следует раскрепить связями. В зависимости от принятой компоновки железнодорожный путь в машинном зале сохраняется и на период эксплуатации либо по всей длине машинного зала, либо в пределах монтажных площадок у постоянного и временного торцов. Рельсы прикрепляют к железобетонным плитам с помощью анкерных болтов.

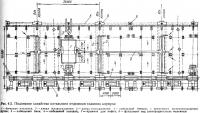

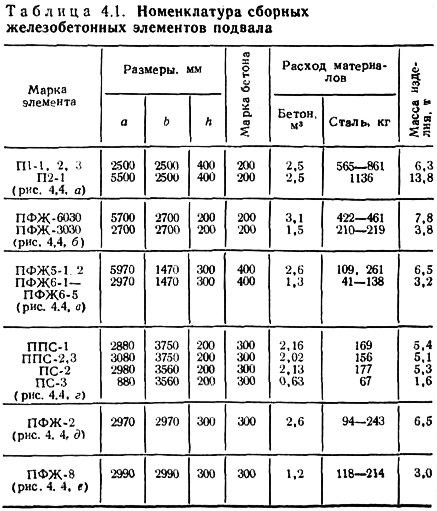

Для сооружения подвала необходимы плиты днища подвала, плиты перекрытия подвала, плиты подпорных стен, колонны и фундаменты стаканного типа под них. Колонны име-ютсечение 300x300 или 400X400 мм и длину 3,4—4,0 м. Фундаменты под стойки подвала имеют обычно размеры в основании 0,9x0,9 и 1,3X1 >3 м (номенклатуру сборных фундаментов см. в § 7.1). Конструкции плит днища, перекрытия и подпорных стен подвала показаны на рис. 4.4, Характеристика этих элементов приведена в табл. 4.1.

Сборные элементы подвала в пределах каждого типоразмера имеют несколько марок в зависимости от армирования для разной несущей способности. Ребристые плиты перекрытия подвала рассчитаны на равномерно распределенную нагрузку до 3,5 т/м2 и нагрузку на ребре 1,5 т/м; плоские плиты перекрытий подвала рассчитаны на пропуск железнодорожного состава (или на шесть сосредоточенных нагрузок по 14,3 т на каждую плиту).

Выполнение подвала в котельном отделении, как правило, нерационально. Фундаменты под котлы, а также под вспомогательное оборудование заглубляют до отметки фундаментов под здание. В котельном отделении обычно располагают приямок для установки насосов гидрозолошлакоудаления (багерная насосная), каналы гидрозолошлакоудаления, кабельные туннели и каналы для разводки кабелей, а также воздухоподводящие каналы для охлаждения электродвигателей.

На рис. 4.5 показан план подземного хозяйства котельного отделения главного корпуса КЭС. Проходящий вдоль котельной кабельный туннель имеет усиленную конструкцию и рассчитан на прокладку по нему на период строительства временного железнодорожного пути для подвоза монтируемых конструкций и оборудования.

Полы котельного отделения на отметке 0,0 м имеют уклоны 1,0% Для стока случайных вод. Для дренажа обычно используются каналы гидрозолошлакоудаления. В каналах и туннелях уклоны дна принимают 0,5 %. Дренаж из них производится в специальные приямки, откуда вода сливается в ливневую канализацию. Для гидросмыва уклон дна в шлаковых каналах принимают 1,5%, в золовых каналах 1%. Элементы каналов ГЗУ, имеющих значительные продольные уклоны, укладывают по спланированному с уклоном основанию, а стенки наращивают. Каналы внутри облицовывают базальтовыми плитами. Под каналы ГЗУ во избежание просадок выполняют армированную подготовку.

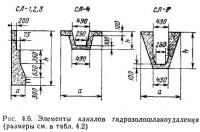

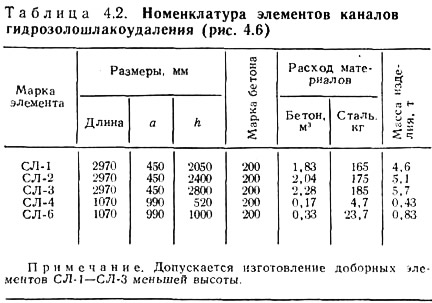

В зависимости от глубины каналов и пропускной способности принимаются пять типоразмеров лотков ГЗУ (рис. 4.6, табл. 4.2). Лотки рассчитаны на полезную нагрузку на поверхности 2 т/м2. Каналы ГЗУ глубиной свыше 2 м марок СЛ-1 — СЛ-3 выполняются из двух стенок с выпуском арматуры и бетонированием днища.

Туннели и каналы для прокладки кабелей, трубопроводов и подвода воздуха выполняются сборными по номенклатуре изделий, принятой для тепловых электростанций (см. § 7.11). Основанием под каналы и туннели при плотных грунтах служит слой песчаной подсыпки, при слабых грунтах выполняют бетонную подготовку. Одиночные кабели прокладывают в металлических или асбестоцементных трубах. Отдельные трубы объединяют в блоки, по трассе которых выполняют колодцы.