По характеру работы сварная арматура подразделяется на несущую и ненесущую.

Несущая арматура выполняется в виде пространственных блоков, обладающих достаточной прочностью и жесткостью для восприятия веса опалубки, бетона и других нагрузок. Несущая арматура применяется для колонн, ригелей и балок монолитных железобетонных каркасов главных корпусов и других сооружений электростанций.

Ненесущие каркасы или арматурные блоки применяются во всех сборных конструкциях, а также в монолитных при условии восприятия веса бетона опалубкой и поддерживающими лесами. Такие каркасы и блоки должны обладать жесткостью, необходимой для их транспортирования. Пространственные ненесущие блоки изготовляются путем соединения плоских сварных каркасов в пространственный при помощи соединительных стержней, привариваемых клещами или дуговой сваркой.

Массу и габариты арматурных блоков рекомендуется принимать максимальными исходя из наличия транспортных и монтажных механизмов. При перевозке арматурных сеток и блоков автотранспортом ширина их не должна превышать 3,2 м.

Сварные сетки (рис. 6.1, а) применяются в фундаментах, плитах, стенах, массивных фундаментах под оборудование. Все места пересечения стержней рекомендуется сваривать контактно-точечной сваркой на многоточечных и одноточечных машинах или с помощью электроклещей. При отсутствии сварочной машины, обеспечивающей сварку широких сеток, допускается сварка по периметру сетки двух крайних стержней, остальные узлы могут быть сварены через узел в шахматном порядке. При диаметре стержней в сетках выше 8 мм допускается применение дуговой сварки. Однако следует иметь в виду, что дуговая сварка значительно менее производительна, чем контактно-точечная.

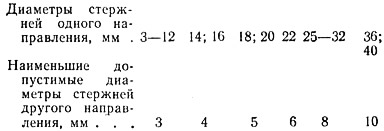

Плоские сварные каркасы применяются в балках и ригелях (рис. 6.1, б,в,г,д). В каркасах поперечная арматура воспринимает расчетные усилия, поэтому изготовлять их допускается только при помощи контактноточечной сварки. При выполнении контактно-точечной сварки во избежание пережога тонких стержней диаметры свариваемых стержней должны быть не менее следующих:

Применение двусторонней арматуры (рис. 6.1, а) в плоских каркасах не рекомендуется, так как при этом необходимо увеличение диаметра поперечной арматуры каркаса. При необходимости парных стержней они могут располагаться по вертикали (рис. 6.1, г), при этом размер а составляет:

Для уменьшения числа сварных точек второй прут в каркасе может привариваться дуговой сваркой к нижнему стержню (рис. 6.1, д). с)то позволяет увеличить полезную высоту сечения на 20—50 мм, что особенно существенно при низких ребрах или в балках.

Соединение стержней встык следует производить на контактных стыковых машинах. Такие стыки равнопрочны целому стержню, их можно выполнять для стержней из стали классов А-I, A-II и A-III одинакового диаметра и разных диаметров с отношением меньшего диаметра к большему не менее 0,85 (рис. 6.1, е).

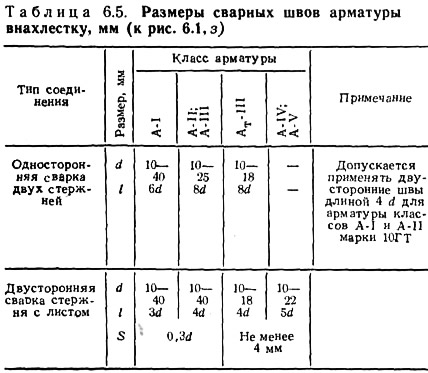

При изготовлении закладных частей приварку анкеров к листу рекомендуется выполнять втавр под флюсом (рис. 6.1, ж). Стержни могут быть выполнены из стали классов А-I, A-II, А-Ш диаметром до 25 мм включительно. Толщина листа во избежание его прожигания должна быть не менее 0,6—0,75 диаметра стержня (не менее 6—8 мм). Сварку стержней внахлестку между собой или к листу следует выполнять фланговыми швами (рис. 6.1, з и табл. 6.5).

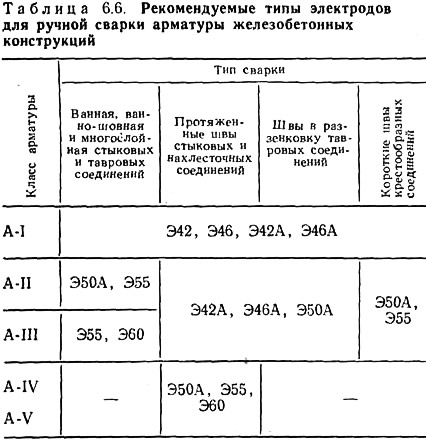

Основным типом сварки стержней диаметром до 40 мм в монтажных узлах является ванная сварка, которая значительно производительнее сварки внахлестку. Ванная сварка горизонтальных стержней выполняется в подкладной ванночке; сварка вертикальных стержней, как правило, выполняется в односторонней ванночке с многослойной накладкой наплавленного металла (рис. 6.1, и, к). При ручной электросварке применяются электроды, указанные в табл. 6.6. При сварке горизонтальных стыков разделка торцов стержней не производится. Зазор между торцами принимается 12—18 мм. При сварке вертикальных стержней торец верхнего стержня срезается под углом 30—40° и предусматривается зазор 6—8 мм. Перед началом сварки устанавливается подкладка в виде скобы (ванночки). Ванночка прихватывается к стержням в четырех точках. Сварка стержней начинается с тщательного проплавления нижних кромок обоих стержней, после чего производится полное заполнение зазора.

При сварке горизонтальной арматуры ∅28—40 мм для усиления стыка выполняется ванно-шовная сварка, при которой одновременно с заполнением межторцевого зазора производится приварка ванночки к стержню фланговыми швами.

При сборке стыков арматуры под сварку необходимо обеспечить соосность стыкуемых стержней. Смещение осей стержней в стыках не должно превышать 0,1 суммы длин выпусков и диаметра. Перелом стержня вне стыка не должен превышать 6°, или 1/10, в месте стыка перелом не должен превышать 3°, или 1/20 (рис. 6.2, а). Погнутые при транспортировке или монтаже выпуски арматуры должны быть выправлены в пределах указанных допусков. При правке возможен подогрев стержней газовым пламенем. В случае, если зазоры между стыкуемыми стержнями превышают рекомендуемые, вставки устанавливаются длиной не менее 100 мм, при этом от одного стержня отрезают часть, достаточную для установки такой вставки.

При сварке стержней арматуры в узлах каркаса главного корпуса (сопряжение колонны с фундаментом, стык элементов колонны, сопряжение ригеля с колонной и др.) из-за их нагревания и удлинения при невозможности свободной деформации в арматуре стыков возникают остаточные растягивающие напряжения, а в бетоне — сжимающие. Однако такие напряжения не влияют на надежность стыка. Наиболее существенные напряжения возникают в приторцованных монтажных стыках колонн, в которых свободная часть стержня вне бетона составляет всего 300 мм. В случае возникновения в сечении колонны (в том числе и в арматуре) сжатия под влиянием эксплуатационных нагрузок предварительные растягивающие напряжения в арматуре будут только уменьшаться, в бетоне же напряжения будут увеличиваться. Поэтому для усиления бетонного сечения в месте стыка предусматривается косвенное армирование установкой сварных сеток.

В случае возникновения в сечении колонны и в арматуре растяжения при эксплуатационных нагрузках это состояние будет аналогично предварительному напряжению балки, при котором предварительные сжимающие напряжения в бетоне будут уменьшаться, а растягивающие напряжения в арматуре возрастать не будут.

Для уменьшения остаточных деформаций в стыках следует производить сварку стержней симметрично по отношению к оси сечения. При этом сварку стыков колонн рекомендуется выполнять одновременно двум сварщикам (рис. 6.2, б, в).

Отличительной особенностью ванной сварки является концентрация тепла в малом объеме, что не вызывает значительных температурных деформаций в свариваемых стержнях. Это обстоятельство важно при сварке узлов сопряжений сборных железобетонных конструкций, где длина выпусков ограничена.

Другие методы сварки арматуры, например с помощью накладок, приводят к чрезмерному нагреву стержней и их деформации, что может вызвать разрушение бетона в месте заделки стержней. Применение ванной сварки повышает производительность труда сварщика в 3—4 раза, сокращает расход металла в 7—8 раз и электроэнергии в 2,5 раза по сравнению со сваркой арматуры с помощью накладок.

Контроль качества сварных соединений включает визуальный осмотр, испытание образцов на механическую прочность и просвечивание рентгеновскими или гамма-лучами. Визуальным осмотром должны проверяться все сварные швы. При осмотре качество сварного соединения оценивается по форме шва и наличию внешних дефектов. Испытания на механическую прочность и просвечивание выполняются в следующем объеме (в соответствии с СН 393-79):

- просвечивание рентгеновскими или гамма-лучами до 2% сварных соединений;

- выборочные механические испытания 3% сварных соединений, но не менее трех контрольных образцов, вырезанных из деловых однотипных узлов, сваренных одним рабочим в течение одной смены при постоянном режиме сварки.

В монтажных условиях перспективной является полуавтоматическая сварка стыков арматуры, при которой электрод в виде проволоки подается автоматически. Из многих способов сварки (в среде углекислого газа, порошковой проволокой и др.) наиболее целесообразной-представляется сварка открытой дугой легированной голой проволокой марки ЭП-245 (метол СОДГП) без защитной среды. Этот способ сварки может применяться для соединений стержней арматуры из стали Ст5, 25Г2С и 35ГС как в горизонтальном, так и в вертикальном положении. Сварка по методу СОДГП имеет преимущества перед другими механизированными способами сварки арматуры в монтажных условиях, так как не требует создания защитной среды (газов или флюсов) от воздействия окружающей атмосферы.

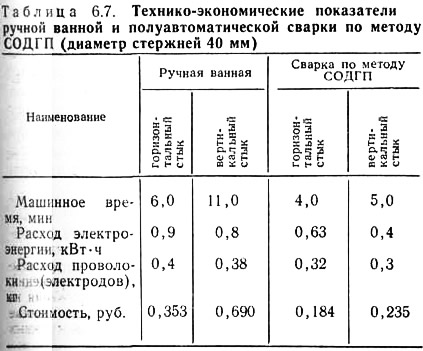

Технико-экономическое сопоставление ручной ванной сварки со сваркой по методу СОДГП (по данным Оргэнергостроя) показало, что полуавтоматическая сварка по сравнению с ручной в 1,5—3 раза дешевле и требует меньше времени (табл. 6.7). Сварка по методу СОДГП внедрена на строительствах Киришской, Конаковской, Эстонской ГРЭС и ряда других.