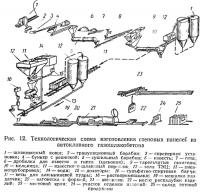

В основу производственного процесса положена технологическая схема изготовления газобетонных изделий на смешанном вяжущем (цемент и молотая известь-кипелка). Полученный в мельнице шлам перекачивается пневматическими камерными насосами СМ-550 по трубопроводам в нижние бассейны емкостью 28 м3 каждый. В бассейнах установлены шламмешалки и подведен сжатый воздух, который способствует получению смеси постоянного объемного веса. Из этих нижних бассейнов шлам перекачивается в верхние (расходные). На каждый смесительный агрегат имеется по два бассейна, используемых поочередно; пока из одного бассейна расходуется шлам, в другом производится его корректировка в соответствии с заданными объемным весом и температурой. Подача шлама в газобетономешалку регулируется объемным дозатором. На этом же дозаторе смонтирована пропеллерная мешалка емкостью 20 л для приготовления водной суспензии алюминиевом пудры, которая по отдельному трубопроводу поступает к газобетономешалку.

Цемент со склада подается пневмотранспортом в расходные бункера смесительного отделения.

Комовая известь поступает на пр рельсовый склад завода и оттуда по подземной галерее — в цех помола извести. Здесь се дробят, а затем измельчают в шаровой мельнице СМ-14 совместно с песком (соотношение 1:0,25).

Молотая известь-кипелка системой шнеков и элеваторов направляется в расходный бункер смесительного отделения. Цемент и молотая известь-кипелка из автоматического весового дозатора ДП-1200 поступают через сборную воронку в газобетономешалку. Туда же дозируется двуводный гипс для регулирования газоудерживающей способности смеси. Смесь приготовляется в передвижной газобетономешалке емкостью 4,5 м3.

В пол формовочного отделения вмонтированы регистры, по которым проходит подогретая вода. Выдерживание форм на теплом полу улучшает условия вспучивания и схватывания газобетонной смеси. В каждом пролете формовочного отделения имеется мостовой кран грузоподъемностью 5 т. Он используется для установки форм под заливку. Этот же кран комплектует составы вагонеток с формами для последующей автоклавной обработки изделий.

Выдержка отформованных газобетонных изделий перед автоклавной обработкой длится 4 ч. После этого составы из трех вагонеток (по четыре формы на каждой) при помощи реверсивного толкателя подаются на электропередаточный мост СМ-546 для загрузки в автоклавы. На заводе установлено семь непроходных автоклавов СМ-545 диаметром 2,6 и длиной 19,1 м с быстрооткрывающимися крышками. После тепловлажностной обработки изделия направляют па склад готовой продукции, где производят распалубку форм и отделку панелей.

В главном производственном корпусе находятся помольное, смесительное, формовочное и автоклавное отделения. К нему примыкает крытый склад готовой продукции с помещением для нанесения антикоррозионной обмазки на арматурные каркасы, для распалубки и отделки изделий. Известково-помольное отделение и склад комовой извести расположены отдельно вблизи главного корпуса.

Предприятие размещено на территории действующего завода железобетонных изделий. Это позволяет пользоваться для хранения цемента и песка имеющимися складами, а также коммуникациями, снабжающими производство паром, водой и электроэнергией.

Трестом Тагилстрой построен газобетонный завод, технологическая схема которого представлена на рис. 12. Изделия изготовляют из газошлакозолобетона без применения клинкерного цемента. Исходными материалами для получения газошлакозолобетона являются, известково-шлаковый порошок, зола-унос, газообразователь и вода.

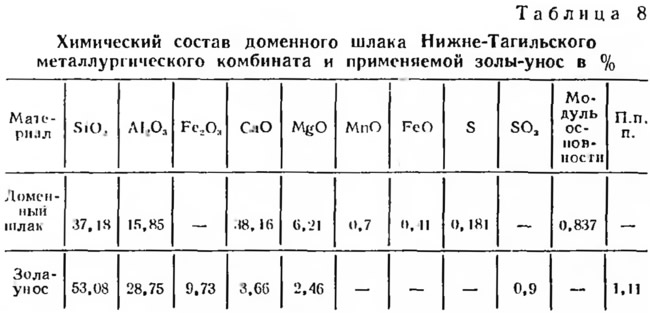

Состав известково шлакового порошка в %: гранулированного доменного шлака 85; извести-кипелки 10; гипса двуводного 5. Химический состав используемых доменных шлаков и золы-уноса приведен в табл 8.

Известково-шлаковый порошок размалывают до тонкости помола, характеризующейся остатками на сите 0,2—0%, а на сите 008—12%. Начало схватывания 1 ч 40 мин, а конец схватывания — 5 ч 5 мин.

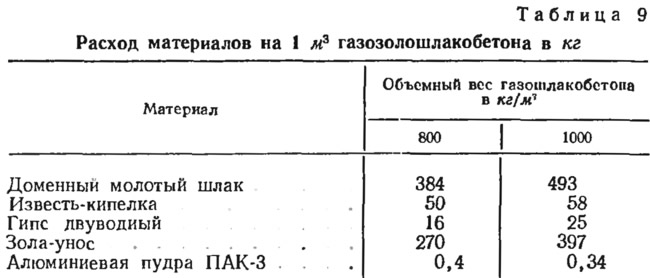

В процессе освоения производства, которое осуществлялось НИИЖБ в содружестве с трестом Тагилстрой, был установлен следующий расход материалов на 1 м3 газозолошлакобетона (табл. 9).

На этих составах изготавливают различные виды изделии, в том числе панели для жилищного строительства размером «на комнату».

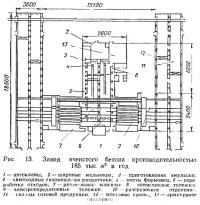

В 1965 г. вступили в строй 10 крупных заводов ячеистого бетона, технологическое оборудование для которых поставлено из Польской Народной Республики. Проектная производительность каждого завода 185 тыс. м3 в год. Несмотря на то, что заводы в основном предназначались для изготовления мелких блоков, был освоен выпуск панелей стен промышленных зданий размером 6X1,5 м и различных крупноразмерных изделий для ограждающих конструкций жилых и промышленных здании на этих заводах предусмотрено изготовление изделии по различным технологическим схемам.

На рис. 13 показан завод ячеистого бетона, предназначенный для выпуска газозолосиликатных изделий. Золу-унос из электрофильтров ТЭЦ перекачивают по пневмозолопроводу на расстояние 800 ж на завод ячеистого бетона. Примерно 1/3 используемой золы размалывают в трехкамерных шаровых мельницах вместе с негашеной известью. Первичная известково-зольная смесь содержит 24—28% активной извести. Удельная поверхность продукта помола колеблется от 5000 до 6000 см2/г. После перемешивания в гомогенизаторах с остальной частью немолотой золы получается смесь извести и золы и соотношения 1:3 или 1:4 в зависимости от качества сырья.

Ячеистую смесь приготовляют и самоходной лопастной газобетономешалке вертикального типа полезной емкостью около 4,6 м3. Температура газозолосиликатной смеси при заливке составляет 40—50° С, диаметр расплыва смеси 16—18 см (в зависимости от свойств извести). Автоклавная обработка изделий производится при давлении пара 12 ат (изб.).

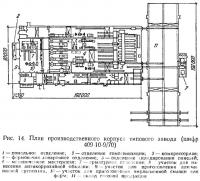

Гипростромом с участием Гипростроммаша, Промстройпроекта и другими проектными организациями был разработан ряд типовых решений технологических линий, размещаемых в унифицированных пролетах размером 144Х Х18 м. Из этих пролетов в зависимости от конкретных условий можно создавать как самостоятельные, так и сблокированные с производством железобетонных изделий цехи и заводы ячеистого бетона. Опыт привязки таких пролетов показал, что по технико-экономическим показателям они несколько уступают узкоспециализированным заводам. Для районов с большим сосредоточенным строительством Гипростромом в содружестве с научно-исследовательскими и специализированными машиностроительными институтами созданы типовые проекты заводов ячеистого бетона мощностью 120 (шифр 404-10-4/70) и 220 (шифр 409-10-9/70) тыс. м3 в год. Проектами предусматривается изготовление стеновых панелей, мелких блоков, а также изделий из плотного силикатного бетона [14].

Продукция завода мощностью 120 тыс. м3 в год может обеспечить крупными панелями наружных и внутренних стен ежегодно строительство жилых домов общей площадью около 100 тыс. м2 или стеновыми панелями для возведения промышленных зданий производственной площадью до 500 тыс. м2 в год. Главный корпус завода производительностью 120 тыс. м3 размещен в трехпролетном здании размером в плане 204X54 м.

Для завода производительностью 220 тыс. м3 (рис. 14) принято пятипролетное здание размером в плане 192Х90 м. Помольное отделение сблокировано с главным производственным корпусом. Технология производства изделии из ячеистых бетонов базируется на применении комплексной вибрации при приготовлении смесей и формовании изделий. Для получения газобетона предусматривается использование трехкомпонентного вяжущего, изготовляемого путем совместного помола извести, песка и цемента до удельной поверхности 5000 см2/г в двухкамерных шаровых мельницах размером 2X10,5 м. Из мельницы после помола вяжущее поступает для усреднения в гомогенизаторы, откуда камерными насосами подается в расходные бункера смесительного отделения. В качестве кремнеземистого компонента применяется песок, который подвергается мокрому помолу до удельной поверхности 2000—2500 см2/г. Для стабилизации шлама при помоле песка вводится до 3% извести. Песчаный шлам под;лот в шламбассейны, оборудованные соответствующими перемешивающими устройствами, и, после его корректировки, камерными насосами подают в расходные баки, установленные в смесительном отделении. В типовых проектах предусмотрена автоматизация процессов переработки сырья, гомогенизации вяжущего и дозирования материалов. Алюминиевая суспензия с добавкой ПАВ приготовляется в отдельном помещении и насосами перекачивается в соответствующие дозаторы смесительного отделения.

Для формования изделий в формах большой емкости приготовление газобетонной смеси осуществляется в виброгазобетономешалке емкостью 5 м3. Для загрузки компонентов Гипростромом разработаны специальные весовые дозаторы с большим объемом дозирования с тензометрическим устройством. Управление дозировочным узлом производится в автоматическом режиме с пульта управления, расположенного в отдельном помещении.

Изделия формуют в металлических формах емкостью до 5,4 м3, установленных на виброплощадках с горизонтально направленными колебаниями. При изготовлении мелких блоков отливка поступает на резательную машину конструкции ВНИИСтроммаша и Гипрострома, которая выпускается Минстройдормашем.

Арматурный цех оснащен современным оборудованием. Собранные пространственные каркасы на горизонтальных и вертикальных установках покрывают цементно-полистирольный антикоррозийной обмазкой. Нанесение антикоррозийной обмазки на каркасы и их сушка производятся на установке, размещенной в изолированном вентилируемом помещении.

Автоклавная обработка изделий осуществляется в автоклавах диаметром 3,6 м при избыточном давлении пара 10 ат (изб.) с автоматическим управлением.

Большое внимание в проектах уделено отделке панелей на специальной конвейерной линии. Отделочных конвейеров два: первый используется для затирки и оснащения панелей столярными изделиями, второй —для покраски и нанесения гидрофобного покрытия на их поверхность. Операции по перемещению форм на конвейере полностью механизированы и автоматизированы.