Твердение шлако-ангидритового цемента основано на образовании гидросульфоалюмината кальция, который не вызывает разбухания и разрушения цементного камня, как это имеет место, например, в случае применения портландцемента; наоборот, образовавшийся гидросульфоалюминат обусловливает начальную прочность шлако-ангидритового цемента и развивает процесс выделения других новообразований—гидросиликатов и гидроалюминатов кальция, вызывающих дальнейший рост прочности цементного камня. Характер протекания процесса твердения шлако-ангидритового цемента зависит от концентрации свободной извести в жидкой фазе, наличия гидрата окиси магния или кальция (не более 1,08 г/л СаО в жидкой фазе) и от количества ангидрита.

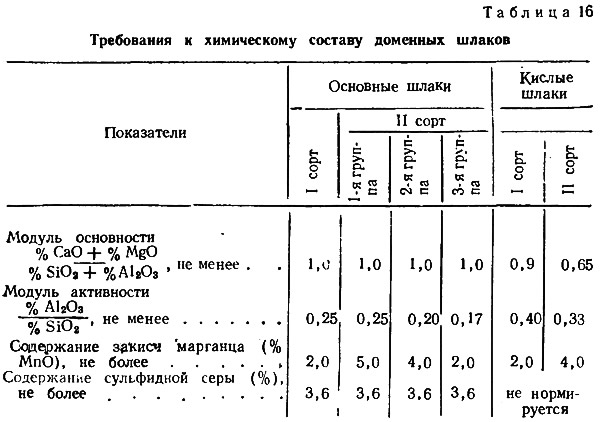

К химическому составу доменных шлаков, используемых для производства гидравлического шлако-ангидритового цемента, предъявляются, согласно ГОСТ 3476—52, требования, указанные в табл. 16.

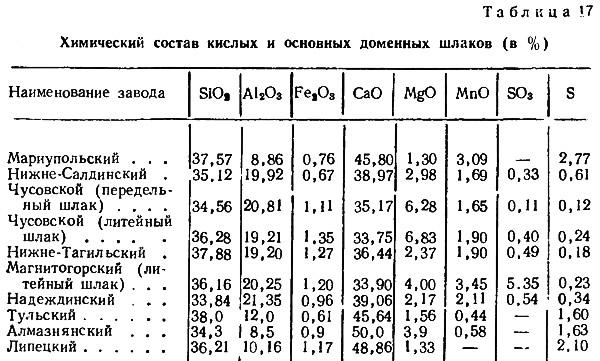

В табл. 17 приведены данные о химическом составе кислых и основных доменных шлаков, пригодных для производства шлако-ангидритового цемента.

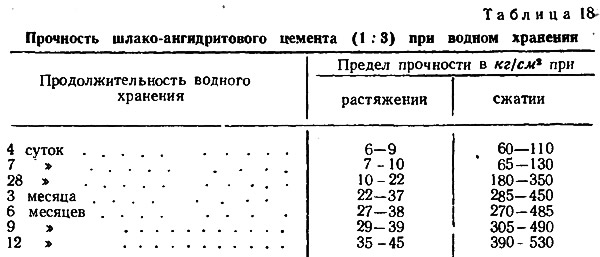

Исследованный нами шлако-ангидритовый цемент (такого состава: 80—90% кислого доменного шлака Нижне-Тагильского завода, 8—15% ангидрита, 2—7% обожженного доломита) приобрел в условиях водного хранения значительную механическую прочность (табл. 18).

Прочность этого цемента зависит от химического состава шлаков, температуры обжига гипса и доломита. Поэтому, гипс на ангидрит обжигают при температуре не ниже 600°, а доломит — при 1000—1100°, т. е. до полной декарбонизации углекислого кальция и магния.

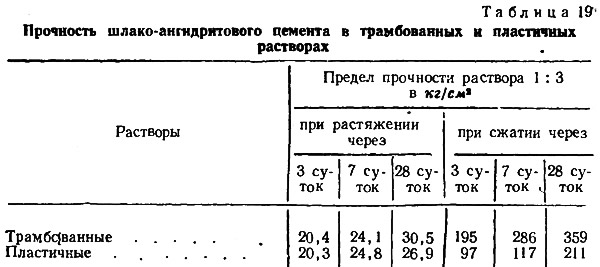

Шлако-ангидритовый цемент был исследован как в трамбованных, так и в пластичных растворах (1:3). Результаты испытаний приведены в табл. 19.

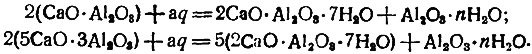

Следует отметить, что добавка ангидрита весьма положительно влияет на физико-механические свойства и глиноземистого цемента. В этой связи напомним, что твердение глиноземистого цемента в основном протекает по следующей реакциии

При этом сначала растворяются продукты реакции, а затем образуется коллоидная фаза, которая постепенно принимает вид тонкозернистой массы; мельчайшие кристаллики 2СаО·Al2O3·7Н2O в гелеобразной массе Al2O3·nН2O быстро увеличиваются в размерах, образуя кристаллический сросток 2СаО·Al2O3·7Н2O, и цемент твердеет.

Однако данная реакция имеет место лишь при нормальной температуре твердения (18—20°). В процессе же гидратации глиноземистого цемента температура поднимается до 60—80° и выше, и тогда характер реакции меняется согласно уравнению:

Вследствие присутствия 3СаО·Al2O3·6Н2O,, образовавшегося в виде кубических мелких кристаллов в массе геля Al2O3·nН2O, прочность глиноземистого цемента резко снижается, более чем на 50%. Именно из-за этого обстоятельства глиноземистый цемент нельзя использовать для массивных бетонных сооружений, не прибегая к специальным мероприятиям.

Но, как показали наши исследования, это отрицательное явление можно устранить, введя в состав глиноземистого цемента 25—30% ангидрита. Алюминаты кальция глиноземистого цемента, СаО·Al2O3 и 5СаО·3Al2O3, растворяясь в воде, вступают во взаимодействие с- ангидритом.

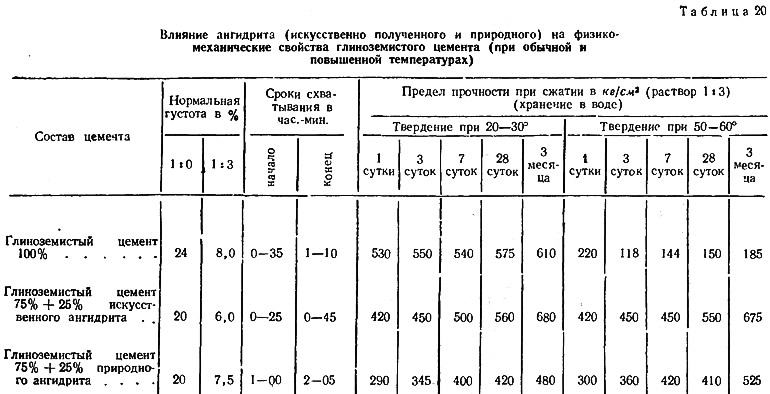

В результате этого взаимодействия образуется гидросульфо-алюминат кальция ЗСаО·Al2O3·3CaSO4·31Н2O, который является структурным элементом затвердевшего цементного камня, придает ему высокую механическую прочность, изменяя характер кривой тепловыделения в процессе гидратации цемента, и устраняя усадку. Сказанное подтверждается экспериментальными данными, приведенными в табл. 20.

Как видим, бесспорным является весьма благоприятное влияние искусственно полученного и природного ангидрита на рост прочности цемента в адиабатических условиях. Так, если при температуре 50—60° прочность глиноземистого цемента резко упала (в возрасте 28 дней предел прочности при сжатии составил 150 кг/см2 вместо 575 кг/см2 при температуре 20—30°), то с введением 25% ангидрита предел прочности при сжатии почти не нарушился.

При добавке к глиноземистому цементу природного ангидрита начало и конец схватывания цемента удлиняются.

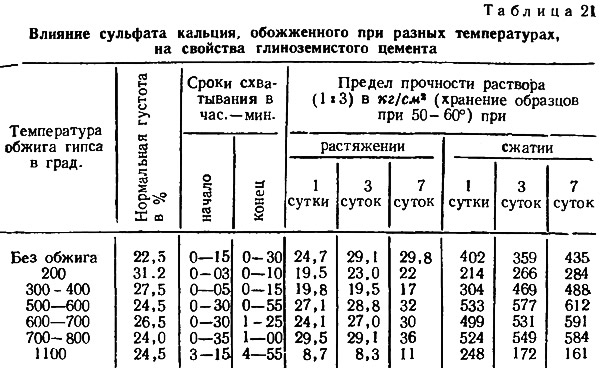

Было изучено также влияние температуры обжига гипса на свойства глиноземистого цемента (табл. 21). К цементу добавляли 25% гипса, обожженного при температуре от 200 до 1100°.

Из табл. 21 вытекает, что для получения цемента максимальной прочности 'Гипс следует обжигать до образования нерастворимого ангидрита, т. е. при температуре около 600—700°. Если же гипс обжигать при температуре, когда образуется полугидрат, то прочность цемента будет значительно ниже, а, кроме того, начало и конец схватывания весьма убыстрятся. Пережог гипса до образования Свободной извести влияет на цемент неблагоприятно: прочность его резко снижается.