Прочность мономинеральных вяжущих и цементного камня

Для изучения влияния гидрофобно-пластифицирующих добавок на прочность мономинеральных вяжущих при сжатии готовили образцы из индивидуальных клинкерных минералов в смеси с песком (1:3). Песок представлял собой фракцию между ситами с сеткой № 0355 и № 02. Мономинеральные смеси готовили одинаковой подвижности и хранили до испытания в среде с влажностью около 100%. Для сравнения готовили также составы с добавкой СДБ.

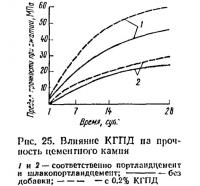

Предел прочности при сжатии определяли путем раздавливания образцов-кубиков с длиной ребра 1,41 см (площадь грани 2 см2). Результаты испытаний показаны на рис. 24. Для определении аналогичных показателей цементного камня готовили образцы-кубики с длиной ребра 3 см. Подвижность сравниваемых смесей была одинаковой. Результаты опытов представлены на рис. 25. Прочность образцов цементного камня с гидрофобно-пластифицирующнми добавками оказалась выше прочности образцов без добавок на 14—23% при сжатии и на 8—10% при изгибе (в зависимости от вида использованных цементов).

Прочность растворов и бетонов

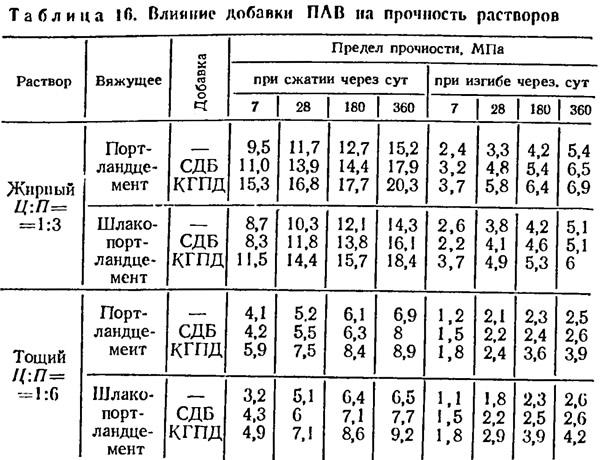

Изготовляли образцы жирных и тощих строительных растворов при практически одинаковой подвижности смесей (9—10 см по стандартному конусу). Комплексную ГПД и взятую для сравнения СДБ вводили в количестве 0,2% массы цемента. Данные испытания приведены в табл. 16.

Из табл. 16 видно, что прочность образцов на портландцементе с комплексной ГПД была у жирных составов в среднем выше, чем у контрольных, на 28% при сжатии и 32% при изгибе, а у тощих растворов соответственно на 25 и 30%. Испытание образцов на шлакопортландцементе показало, что прочность растворов жирных составов с КГПД по сравнению с контрольными была больше в среднем на 25% при сжатии и на 22% при изгибе, тощих составов — соответственно на 26 и 35%. Такое повышение прочности растворов с КГПД вполне естественно — оно вызвано уменьшением В/Ц, поскольку сравниваемые растворы изготовляли при одинаковой подвижности. Установлено, что, используя эту добавку для изготовления цементно-песчаных строительных растворов, удается при снижении водоцементного отношения и сокращении расхода цемента на 7—10% получать растворы с той же прочностью, как обычные.

Проводили также (совместно с Р. Д. Тешабаевым) опыты по изучению влиянии комплексной КПД на прочность тяжелых бетонов. Готовили равнопластичные образцы в форме кубов с длиной ребра 10 и 20 см, а также балочкп размером 10Х10Х40 см. Состав бетонов Ц:П:Щ (кг на 1 м3 бетона): 290:640:1220; 360:540:1320; 450:540:1290; 535:400:1370. Полученные результаты свидетельствуют о том, что предел прочности бетона при сжатии и изгибе повышается при введении КГПД. Установлена возможность снижения расхода цемента на 7—10% в тяжелом бетоне без ухудшения прочностных показателей.

Изучена кинетика роста прочности бетона горячего формования с комплексной ГПД при разном водоцементном отношении [8]. Расход цемента составлял 250—450 кг/м3, подвижность смеси для всех составов 3—4 см. Введение добавки привело к повышению прочности бетона горячего формования в возрасте 4 ч на 20—25%, в возрасте 30 сут — на 16—30% (по сравнению с прочностными показателями бетона без добавки).

Следует отметить совместимость с КГПД некоторых органических ускорителей твердения главным образом из числа аминов, ароматических аминов и аминоспиртов, а также электролитов, способствующих ускорению процессов структурообразования.

Усталостная прочность

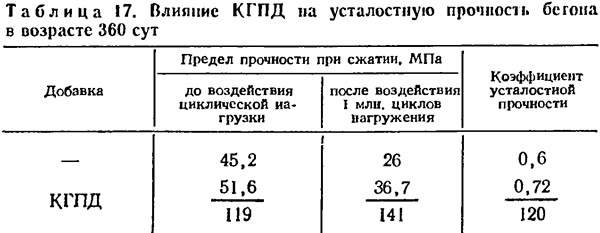

Это — важное свойство бетона, находящегося в некоторых конструкциях, например в дорожных, где бетон подвергается частым пульсирующим нагрузкам, вызываемым проходящим транспортом. Влияние комплексной ГПД на усталостную прочность бетона изучали совместно с Р. Д. Тешабаевым и А. П. Николаевым в дорожной лаборатории НИИМосстроя. Из смесей одинаковой подвижности были изготовлены бетонные образцы-кубы с длиной ребра 10 гм. Образцы подвергали нагружениям 1 млн. раз на пульсирующем гидравлическом прессе ГРМ-2 (рис. 26). Этот пресс позволял нагружать образцы с частотой 220, 335, 435 и 670 циклов в 1 мин. Максимальная циклическая нагрузка создавала напряжение, равное половине предела прочности при сжатии, а минимальная нагрузка отвечала условиям возможности работы пресса. Образцы перед испытанием насыпали водой. Отношение прочности бетона после воздействия 1 млн. циклов нагружений к первоначальной явилось соответствующим критерием усталостной прочности бетона. Полученные данные представлены в табл. 17.

Из табл. 17 видно, что коэффициент усталостной прочности бетона с гидрофобно-пластифицирующей добавкой выше, чем коэффициент контрольного бетона. Это полезное действие добавки, по-видимому, можно объяснит!, двумя причинами: некоторым улучшением упругопластичных свойств материала и повышенным содержанием в нем клинкерного фонда. О его значении уже упоминалось при рассмотрении процессов, происходящих в бетоне при циклическом замораживании и оттаивании. Здесь приведем полученные экспериментальные данные и дадим некоторые пояснения но поводу клинкерного фонда.

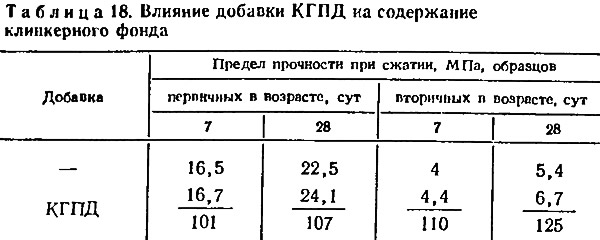

Из растворной смеси Ц:П=1:3, содержавшей КГПД 0,2% массы цемента, при В/Ц=0,45 были изготовлены кубы с длиной ребра 7,07 см. Контрольными служили образцы того же состава, но без добавок. Уплотняли растворные смеси на лабораторном вибростоле, хранили образцы в стандартных условиях. В возрасте 7 и 28 сут образцы испытывали на сжатие. Разрушенные образцы затем размалывали в шаровой мельнице. Порошок, просеянный через сито с сеткой № 008, служил вторичным вяжущим, на котором изготовляли растворные образцы состава 1:2 при В/Ц=0,45. Изготовляли, хранили и испытывали образцы так же, как и в первом случае. Данные испытаний приведены в табл. 18, из которой видно, что прочность образцов на вторичном вяжущем с добавкой в возрасте 28 сут выше, чем эталонных образцов.

Через 15 лет эксплуатации в конструкциях бетон с гидрофобно-пластифицирующей добавкой сохранил большее количество клинкерного фонда, чем обычный бетон в том же возрасте, находившийся в тех же эксплуатационных условиях. Эти данные согласуются с результатами петрографических анализов. Добавки, вследствие своих адсорбционных свойств, способствуют сохранению в бетоне некоторого количества не прореагировавших с водой клинкерных частиц, практически равномерно распределенных и его объеме. Когда во влажном бетоне возникают микротрещины, в частности, вследствие пульсирующих нагрузок, то образующиеся продукты гидратации таких частиц, в том числе гидроокись кальция и получающийся из нее карбонат, заполняют трещины, восстанавливая в некоторой мере монолитность материала.

Сопротивление истиранию

Испытания проводили на лабораторном круге ЛКИ 2. В качестве абразивного материала применяли шлифзерно № 16 (ГОСТ 3647—71). Бетонные образцы с ребром длиной 7,07 см (на гранитном щебне фракции 5—10 мм) в возрасте 180 сут помещали на 48 ч в воду. Насыщенные водой образцы подвергали истиранию. Установлено, что комплексная ГПД способствует понижению истираемости на 8—10%.