Материалы и требования к ним

Для изготовления ячеистою бетона необходимы следующие основные материалы, вяжущее, кремнеземистый компонент, газообразователь или пенообразователь, добавка гипса и вода.

В качестве вяжущего применяют следующие материалы: портландцементы, молотую известь-кипелку, известь-кипелку с добавкой портландцемента (смешанное вяжущее), молотые доменные шлаки с активизаторами в виде молотой извести-кипелки и гипса (известково-шлаковый цемент) и нефелиновый цемент.

Применение портландцемента в качестве одного основного вяжущего для изготовления автоклавных ячеистых бетонов, как уже отмечалось ранее, экономически неоправданно. Тем не менее отдельные отечественные заводы и некоторые зарубежные фирмы применяют портландцемент, что связано с определенными местными условиями. При использовании портландцемента в производстве крупноразмерных изделий предпочтение следует отдавать алитовым и малоалюминатным цементам с содержанием в клинкере трехкальциевого алюмината не более 6%. Начало схватывания цемента — от 1 до 2 ч и конец схватывания — не позднее 4 ч. Удельная поверхность цемента, определяемая на при боре ПСХ-2, должна быть в пределах 2500—3000 см2/г для конструктивного и конструктивно-теплоизоляционного и 3000—4000 см2/г для теплоизоляционного ячеистого бетона. В остальном цемент должен удовлетворять требованиям ГОСТ 10178—62.

Использование в качестве основного вяжущего для производства различных видов автоклавных изделий известково-шлакового и нефелинового цементов позволяет без применения портландцемента получать газобетон высокого качества. Это стало возможным в результате целого ряда исследовательских работ, проведенных П. И. Боженовым, А. В. Волжсиским, А. Ь. Саталкиным и др. [12, 20, 74].

Из известково-шлаковых цементов рекомендуется применять в первую очередь те, которые приготовлены на гранулированных шлаках (основных, нейтральных и кислых). Могут быть также применены известково-шлаковые цементы, приготовленные на отвальных шлаках при условии, что величина их модуля основности составляет не менее 0,6 и величина модуля активности не менее 0,4. Начало схватывания известково-шлакового цемента должно быть не позднее 2 ч; его удельная поверхность — не менее 4000 см2/г (по прибору ПСХ-2); количество активной СаО не менее 10% (по весу).

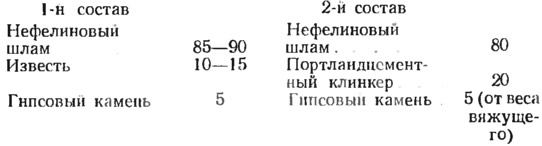

Нефелиновый цемент должен иметь удельную поверхность 3000—3500 см2/г и следующие сроки схватываний начало — не ранее 30 мин и не позднее 1,5 ч, коней — не позднее чем через 6 ч [13]. Суммарное содержание щелочей (K2O+Na2O) в нефелиновом цементе не должно превышать 2%. Цемент должен обладать равномерностью изменения объема. Рекомендуются следующие составы нефелинового цемента (в %):

Молотая известь-кипелка должна удовлетворять требованиям ГОСТ 9179—70 «Известь строительная». При изготовлении крупных изделий предусматривается применение молотой извести-кипелки не ниже второго сорта, содержащей не более 3% окиси магния. Содержание в извести активных СаО и MgO должно быть не менее 70%, количество «пережога» — не более 2%; скорость гашения должна составлять от 5 до 25 мин.

Известь-кипелку измельчают в двухкамерных шаровых мельницах до получения очень тонкого порошка. Для предупреждения при помоле комкования частичек извести целесообразен совместный ее помол с немолотым сухим песком при соотношении 1:0,2 (известь:песок). При изготовлении крупных изделий тонкость помола извести должна быть такой, чтобы при полном прохождении через сито 02 остаток на сите 009 был не более 15%. При определении прибором ПСХ-2 (Товарова) удельная поверхность молотой извести-кипелки должна составлять не менее 3500—4000 см2/г. Степень измельчения зависит от количества материала, подаваемого для размола в мельницу, и продолжительности помола. Для получения материала с постоянной топкостью помола необходимо обеспечить нормальный режим работы мельницы, подобрать вес и размер мелющих тел, догружая их по мере износа через каждые 10—15 дней.

Наиболее распространенным кремнеземистым компонентом при изготовлении автоклавных ячеистых бетонов является песок. От качества песка в значительной степени зависит получение крупных изделий без трещин. Исходя из этого целесообразнее всего применять чистые кварцевые пески, содержащие пе менее 90% кремнезема. Можно использовать пески, в том числе и барханные, с меньшим содержанием кремнезема, сели изделия, полученные из этих песков, будут надлежащего качества, без трещин.

Следует учитывать, что примеси, встречающиеся в песке, также существенно влияют на качество ячеистого бетона. Особо отрицательное влияние оказывают илистые примеси и глины. Их содержание не должно превышать более 3%. Если глинистые частицы содержат минералы типа монтмориллонита, то их количество не должно превышать 1%. В остальном песок должен удовлетворять требованиям ГОСТ 8736—67.

Песок перед употреблением подвергают помолу. Размалывают песок по мокрому способу. При этом отпадает необходимость сушить песок в специальных сушильных барабанах и значительно улучшаются санитарно-гигиенические условия в помольном отделении. По удельной поверхности (на приборе Товарова) тонкость помола веска должна быть в пределах 2500—3000 см2/г. При помоле песка в мельницу подается вода до получения шлама объемного веса 2000—2500 кг/м3.

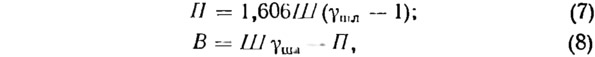

Количество песка и воды, содержащихся в шламе, и зависимости от объемного веса определяют по формулам:

где П количество песка в кг, III — количество шлама в л; γшл — объемный вес шлама в кг/л; В — количество воды, содержащейся в шламе, в л.

П. Р. Таубе для ускорения процесса помола и получения шлама с пластичными свойствами рекомендует вводить ПАВ.

Взамен молотого песка в качестве кремнеземистого компонента можно применять золу-унос. Зола-унос от сжигания бурых и каменных углей должна содержать стекловидных и оплавленных частиц не менее 50%, потерн при прокаливании для бурых углей пе выше 3% в для каменных — пе более 5%, удельная поверхность золы, определенная на ПСХ-2, должна быть в пределах 3000—5000 см2/г, набухание в воде не выше 5% [58]. Золу-унос обычно применяют непосредственно от электрофильтров ТЭЦ (по опыту Ступинского завода ячеистого бетона). Зола-унос в отвалах не однородна по составу и загрязнена различными примесями, поэтому в ячеистых бетонах она применяется очень редко

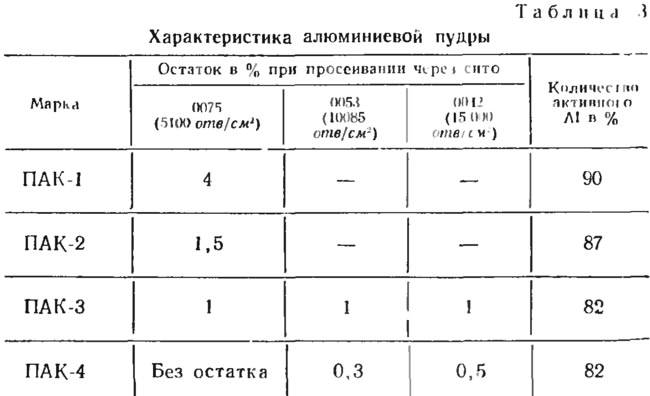

Чтобы окончательно установить пригодность вяжущего и кремнеземистого компонента для производства ячеистых бетонов, в каждом отдельном случае необходимо изготовить опытную партию изделий. В качестве газообразователя применяют алюминиевую пудру. В СССР выпускают алюминиевую пудру четырех марок (ГОСТ 5494—50). Характеристика пудры различных марок приведена в табл. 3. Для производства газобетона целесообразнее всего применять пудру марки ПАК-З или ПАК-2. Алюминиевую пудру необходимо предварительно обработать для удаления жировой пленки (парафина), которой она покрывается в процессе изготовления на заводах. Парафинированные частицы алюминиевой пудры имеют гидрофобные, не смачиваемые водой поверхности. При перемешивании с раствором такую пудру не удается равномерно распределить по всей смеси, что ухудшает структуру газобетона. Кроме того, пленка парафина замедляет процесс выделения водорода. В связи с этим для удаления пленки алюминиевую пудру предварительно прокаливают в электрических печах при температуре 200—250°С в течение 4 ч. Для предотвращения взрыва при воспламенении эту работу проводят в специально отведенных помещениях.

В НИИ/КБ Л. М. Розенфельдом [68], а на ленинградском Автовском ДСК Е. Г. Григорьевым была доказана возможность использования непрокаленной пудры путем придания ей гидрофильных свойств (смачиваемости) предварительной обработкой в водном растворе поверхностно-активного вещества малой концентрации. Это предложение было с успехом реализовано на газобетонных заводах в Ленинграде, Нижнем Тагиле, Новосибирске и др. Для приготовления гидрофильной водноалюминиевой суспензии в сосуд емкостью 15 л засыпают необходимое количество алюминиевой пудры из расчета на один замес, затем заливают поверхностно-активное вещество ГК, ССБ, канифольное масло и др. в количестве 5% (из расчета на сухое вещество) от веса алюминиевой пудры и 10 л воды. После тщательного перемешивания в течение 2 мин гидрофильная водно-алюминиевая суспензия считается готовой; ее можно приготовить для работы на одну-две смены.

На зарубежных заводах ячеистого бетона широко применяют газообразователь на основе алюминиевой пудры в виде пасты. Это улучшает санитарно-гигиенические условия в смесительном отделении.

Двуводный гипс, добавляемый для замедления гашения извести-кипелки, должен иметь тонкость помола, характеризуемую остатком на сите 02 не более 3%, и удовлетворять требованиям ГОСТ 4013—61 «Камень гипсовый для производства вяжущих веществ». Допускается применение полуводного гипса (ГОСТ 125—57) совместно с добавкой поташа (ГОСТ 4221—65). В качестве ускорителя схватывания цементных смесей применяется жидкое стекло (ГОСТ 13079—67).

Для приготовления газобетона применяется вода, пригодная для питья. Сточные и болотные воды, а также воды, загрязненные вредными для. цемента примесями, имеющие более 1% сульфатов от веса воды (в пересчете на SO3), нельзя использовать для затворения газобетонной смеси.

Приготовление газобетонной смеси и формование изделий

Получение газобетонной смеси заданного объемного веса и прочности — один из важных переделов технологического процесса производства.

Метод подбора объемного веса ячеистых бетонов на основе пенообразователей и газообразователя с применением различных вяжущих и кремнеземистых компонентов изложен подробно в «Инструкции по технологии изготовления изделий из ячеистых бетонов» (СН 277-70).

Здесь рассмотрим в общих чертах, как производится подбор объемного веса и оптимального состава газобетона на основе смешанного вяжущего, широко применяемого при производстве газобетонных изделий.

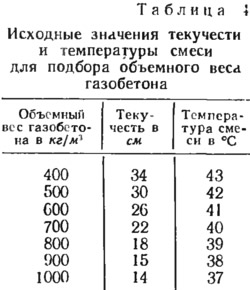

Прежде всего опытным путем устанавливают текучесть и температуру газобетонной смеси с таким расчетом, чтобы при определенном расходе алюминиевой пудры получить газобетон заданного объемного веса с равномерной структурой.

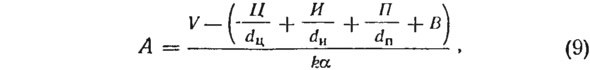

Расход алюминиевой пудры определяют по формуле

где А — количество алюминиевой пудры в г; V — объем газобетонной смеси для заполнения форм, увеличении на 3—5% с учетом образования «горбушки», в л; Ц — количество цемента в кг; И — количество извести в кг; П — количество песка в кг; В — количество воды в л, d — удельный вес в кг/л; k — количество газа, получаемого из 1 г алюминиевой пудры при температуре 38—40° С, равное 1,4 л; α — коэффициент использования алюминиевой пудры, принимаемый равным, в зависимости от объемного веса газобетона, 0,7—0,9.

Так, например, при исходных значениях текучести 26 см и температуре смеси 41°С для пробных замесов заданного состава принимают: но текучести — 24, 26 и 28 см; по температуре — 38, 41 и 44°С.

Для принятого состава необходимо изготовить девять пробных замесов. Различные значения по текучести достигаются изменением количества воды затворения.

Газобетонную смесь из каждою пробного замеса заливают в стаканы объемом не менее 500 см3. Число изготовленных образцов для каждого замеса должно быть не менее 3. Через 1 ч после окончания вспучивания определяют объемный вес газобетонной смеси. Пересчитывают объемный вес газобетонной смеси на объемный вес газобетона в сухом состоянии по формуле

где γсух — объемный вес газобетона в сухом состоянии в кг/м3; γсм — объемный вес газобетонной смеси в кг/м3; k — коэффициент, учитывающий гидратную воду, принимаемым равным 0,85 для газобетона объемного веса 400—600 кг/м3 и 0,9 — для газобетона объемного веса 700 и 800 кг/м3; B/Т — отношение веса воды к весу вяжущих и молотого песка.

Текучесть газобетонной смеси определяют на приборе Суттарда по диаметру расплыва смеси с точностью до 5 мм. Для этого производят четыре отсчета показаний шкалы и противоположных концах двух взаимно перпендикулярных диаметров измерительного диска. Среднее арифметическое из этих четырех показаний и будет характеризовать текучесть газобетонной смеси.

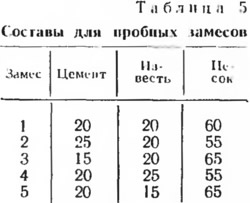

Дли получении оптимальною состава необходимо изготовить пять пробных замесов. Из каждого замеса изготовляют по шесть образцов-кубов размером 10Х10Х10 см. После автоклавной обработки и высушивания до постоянного веса определяют их объемный вес и предел прочности при сжатии. На основании полученных результатов устанавливают состав смеси.

Газобетонную смесь приготовляют в специальных смесительных механизмах — газобетономешалках. От точности дозировки отдельных составляющих зависит качество и однородность газобетонной смеси.

Крупноразмерные газобетонные изделия формуют в металлических формах, которые должны иметь строго определенные размеры, с тем чтобы получать изделия с установленными допусками. Формы должны быть достаточно жесткими, чтобы предотвратить образование трещин в отформованных изделиях при погрузке их на вагонетки и при транспортировании в автоклавы. Нельзя крепить траверсы к бортам открывающихся форм, так как это приводит к увеличению зазоров в месте примыкания бортов друг к другу и к поддонам. Если в формах есть зазоры, то при заполнении их газобетонной смесью в этих местах смесь вытечет и нарушатся геометрические размеры изделий. Скобы для траверс приваривают к поддонам. Толщина скобы должна быть не менее 12 мм.

При подготовке форм необходимо соблюдать следующие правила. При раскладке их в заливочном отделении, а также при штабелировании необходимо следить за тем, чтобы формы опирались на четыре точки во избежание искривления. До заполнения форм газобетонной смесью их очищают, смазывают внутреннюю поверхность и собирают. Для очистки форм применяют металлические приводные скребки, щетки и сжатый воздух.

Для смазки используют петролатумно-керосиновую смесь (1:2 или 1:3), солидоло-керосиновую смесь (1:1), автол, веретенное и другие машинные масла в смеси с керосином (1:1). Смазывают формы пневматическими распылителями. Толщина слоя должна быть 0,2—0,4 мм. Петролатум разогревают до температуры 60—80°С в ванне с паровой рубашкой до капельно-жидкого состояния и при легком помешивании вливают керосин.

При сборке форм устанавливают требуемые закладные детали и арматурные каркасы в соответствии с проектом на изделия. Перед укладкой в формы арматурные каркасы и закладные детали покрывают антикоррозионными обмазками в соответствии с инструкцией СИ 277-70. По опыту свердловского завода «Стройдеталь-70» целесообразно антикоррозионное цементно-битумное покрытие наносить на арматурные каркасы с помощью краскораспылителей в электростатическом поле высокого напряжения. Нанесение осуществляется в специальной камере, в которую подаются арматурные каркасы в подвешенном состоянии. Электростатическое поле в камере создается генератором марки ЭРГ-150. Из камеры электроокраски арматурные каркасы поступают в сушильную камеру, где производится их сушка при температуре 40—50°С.

Подготовленные под заливку формы устанавливают в формовочном отделении с обеих сторон по пути движения газобетономешалки. Формы заполняют газобетонной смесью на определенную высоту с таким расчетом, чтобы после окончания вспучивания они были заполнены полностью. Высота заполнения форм смесью зависит от объемного веса газобетона. При изготовлении изделий малого объемного веса требуется заполнить формы смесью на меньшую высоту и наоборот.

Высоту заполнения формы газобетонной смесью определяют но формуле

где h — высота заливки газобетонной смеси в форму в см; h0 — высота формы в см, γсм — объемный вес газобетонной смеси в кг/м3; γр — объемный вес раствора без газообразователя в кг/м3.

Для того чтобы вспучивание смеси протекало нормально, температура окружающей среды должна быть не ниже 20°С. С этой целью помимо установки отопительных приборов в формовочном отделении прокладывают тепловые регистры в местах раскладки форм под заливку. При таких условиях продолжительность выдерживания форм, заполненных газобетонной смесью до срезания «горбушки», составляет 6—4 ч. После окончания сроки созревания газобетона срезают «горбушку» и формы укладывают на вагонетки. Вагонетки с изделиями перемещают в автоклав плавно без толчков. Для этого рельсовые пути должны быть тщательно очищены, стыки рельсов подогнаны и выверены.

В настоящее время на заводах ячеистого бетона, особенно в зарубежных странах, широко применяется резательная технология формования изделий. Но этой технологии на заводах используются формы одного размера, например, в зарубежной практике чаще всего формы размером 0,6X1,5X6 м. Отформованный в них ячеистый бетон, обладающий в первые часы схватывания и твердения небольшой прочностью, разрезается до автоклавной обработки на изделия нужных размеров. Для разрезки чаще всего используются проволоки (струны). При вертикальной разрезке получаются плиты шириной 0,6 м и длиной 6 м и различной толщины в зависимости от шага струн. При горизонтальной разрезке получаются плиты шириной 1,5 м и длиной 6 м различной толщины. При разрезке отливки шириной 1,5 м и длиной 6 м различной толщины вертикальными струнами вдоль и поперек получаются мелкие блоки (камни) длиной, равной высоте (толщине) отливки. Для разрезки применяются резательные машины различных систем. В последнее время применяются машины, способные разрезать отливки высотой 1,2 м и более.

При резательной технологии обеспечивается высокая точность размеров и прямолинейность граней изделий; поверхности изделий получаются ровными без маслянистых пятен; заполнение автоклава повышается, снижается металлоемкость производства, резко уменьшается количество ручных операций.

В СССР разработана новая технология получения газобетона с применением комплексной вибрации на стадиях приготовления ячеистой смеси и формования. Технология предложена и разработана ВНИИСтромом, ВНИИЖелезобетоном, ВЗИСИ, МИСИ им. В. В. Куйбышева и Рижским политехническим институтом. По этой технологии осуществляется вибрирование смеси в процессе ее приготовления в вибросмесителях, а также после заливки в формах на специальных виброплощадках. Исследованиями, проведенными в указанных научно-исследовательских институтах [23, 40, 45], определены оптимальные технологические параметры по вибрационной технологии для получения крупноразмерных газобетонных изделий с применением различных вяжущих и кремнеземистых компонентов. Установлено, что вибрационное воздействие при изготовлении ячеистых смесей способствует увеличению поверхности взаимодействия частиц сырьевых компонентов, интенсифицирует процессы гидратации вяжущего и сокращает длительность газовыделения.

Особенности структурообразования в ячеистых смесях при вибротехнологии позволили и производственных условиях значительно сократить длительность вызревания отформованных изделий, и наряду с этим стало возможным осуществить перемещение форм сразу же после окончания вспучивания. Изготовление изделий по этой технологии позволяет приготавливать смеси с пониженным количеством воды затворения и получать газобетон с улучшенными физико-техническими свойствами.

К преимуществам этой технологии следует также отнести значительное сокращение времени выдержки изделий до автоклавной обработки, возможность применения конвейера при формовании изделий, что уменьшает потребность в производственных площадях формовочного отделения.

Автоклавная обработка изделий

Тепловлажностная обработка завершает технологический процесс производства изделий из ячеистого бетона. Установление оптимального режима запаривания — важнейшая задача, так как мощность заводов определяется в значительной степени производительностью автоклавов. С. А. Мироновым и другими авторами установлено, что при назначении оптимальных режимов запаривания газобетонных изделий необходимо также учитывать физические процессы, которые происходят на отдельных стадиях автоклавной обработки [22, 37, 46, 53, 54].

По А. В. Волженскому, автоклавная обработка происходит в три стадии.

В первой стадии запаривания, при повышении температуры в автоклаве, отформованное изделие, обладающее незначительной прочностью, подвергается воздействию ряда физических процессов, которые при известных условиях могут привести к нарушению структуры и понижению прочности газобетона.

В начале запаривания, при пуске пара, одновременно с повышением температуры происходит дополнительное насыщение газобетона влагой за счет конденсации насыщенного пара при соприкосновении его с поверхностью изделия, температура которого значительно ниже. В дальнейшем, при температуре среды автоклава выше 100°С прогрев изделия значительно ускоряется, что сопровождается увеличением влажности газобетона и перепили температур по сечению изделия.

Повышение температуры приводит к нарастанию линейных деформаций, вторые стабилизируются в начале изотермической выдержки. Прочность газобетона на этой стадии запаривания незначительна и не превышает 5—10% конечных значений.

Форсированный подъем давления пара в автоклаве с предварительным удалением из него воздуха, а также уменьшение общей продолжительности первой стадии запаривания предотвращают развитие деструктивных процессов, способствуют ускорению прогрева изделий и приводят к уменьшению суммарных деформаций газобетона.

Когда температура газобетона достигает максимальных значений (не менее 174°С), происходит интенсивное взаимодействие вяжущего с кремнеземистым компонентом с образованием гидросиликатов кальция и других цементирующих новообразований. В результате прочность газобетона возрастает. При этом наружные и близлежащие к ним слои вследствие более быстрого прогрева по сравнению с центральными слоями газобетона значительно раньше приобретают максимальную прочность.

Через определенное время после полного прогрева изделия в зависимости от вида применяемого вяжущего газобетон приобретает примерно одинаковую прочность по всему сечению. На этой стадии автоклавной обработки деформации расширения от воздействия температуры стабилизируются, несмотря на наличие градиента температур и продолжающийся прогрев изделия.

Наружные слои, которые уже к началу изотермической выдержки приобрели значительно большую прочность, продолжающую интенсивно нарастать со значительным опережением прочности внутренних слоев, как бы обжимают ядро изделия. Благодаря этому суммарные деформации в больших образцах имеют меньшие значения. Определенное влияние на уменьшение деформаций оказывает также форсированный подъем температуры в первой стадии запаривания. На второй стадии автоклавной обработки происходит также изменение веса газобетона за счет испарения свободной воды. Этот процесс особенно интенсивно протекает в первые часы изотермической выдержки, когда происходит прогрев бетона по всему сечению. Воздух, заполняющий поры газобетона, при нагревании расширяется, увеличивается в объеме и создает избыточное давление по отношению к среде автоклава.

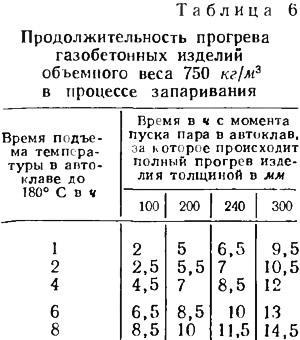

Для получения изделий с максимальной и одинаковой прочностью газобетона по всему сечению необходимо продолжительность изотермической выдержки устанавливать в зависимости от толщины изделия, объемного веса газобетона и вида вяжущего, а также длительности первой стадии запаривания.

Для уменьшения влажности ячеистого бетона рекомендуется в процессе изотермической выдержки применять насыщенный пар в сочетании с перегретым. Перегретый пар с температурой до 350°С подается в автоклав за 3—4 ч до окончания продолжительности изотермической выдержки. При этом соблюдается условие, чтобы давление пара в автоклаве не повышалось, для чего производится по мере необходимости частичный перепуск пара в другой автоклав.

На третьей стадии запаривания, при снижении давления и температуры в автоклаве, изделие продолжает подвергаться сложным воздействиям среды, физические свойства которой непрерывно изменяются. При снижении давления размеры образцов уменьшаются, приближаясь к первоначальным. Одновременно влага, находящаяся в порах газобетона, оказывается перегретой. Вследствие этого возникает перепад давления и по всему объему изделия начинается интенсивное испарение воды.

В производстве изделий из газобетона очень важно установить оптимальные параметры снижения давления пара. Для увеличения оборачиваемости автоклавов и форм целесообразно, чтобы эта стадия запаривания завершалась в возможно более короткий срок. Вместе с тем вследствие образования большого количества пара, перемещающегося по порам и капиллярам бетона, быстрое снижение давления в автоклаве может привести к возникновению напряжений, превышающих прочность бетона. Чтобы предотвратить образование трещин на этой стадии, К. Э. Горяйнов и И. Б. Заседателев [24] рекомендуют снижать давление таким образом, чтобы объем пара, выходящего из изделия, в течение всего периода был одинаковым. Необходимо учитывать, что если 1 кг испаряющейся влаги при давлении 8 ат (изб.) занимает объем около 0,23 м3, то при давлении пара 1,5 ат (изб.) объем составляет уже около 1,3 м3, т. е. почти в 6 раз больше. Следовательно, наиболее опасна конечная стадия удаления пара из автоклава. Учитывая, что испарение происходит не с открытой поверхности, а по всей толщине изделия и что паропроводность ячеистого бетона невысока, пои непрерывном уменьшении давления в автоклаве пар будет постепенно накапливаться в изделии, создавая перепад давления, который по мере снижения давления в автоклаве будет возрастать. При определенных условиях напор пара в изделии вызовет большие напряжения растяжения, способные разрушить структуру газобетона. Это происходит в заводской практике при автоклавной обработке крупноразмерных изделии толщиной 240—300 мм, если не соблюдается режим снижения давления пара.

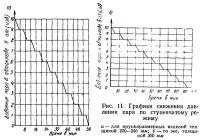

Для резкого сокращения продолжительности третьей стадии автоклавной обработки применяется ступенчатый режим снижения давления пара в автоклаве. Продолжительность сброса на одну ступень, равную 1 ат, устанавливается с учетом объемного веса и размера изделия. Перед каждым последующим снижением на 1 ат производится выдержка, за время которой перепад давления, возникающий по сечению изделия, уменьшается или имеет тенденцию к значительному снижению. При таких условиях снижение давления на каждой последующей ступени не вызывает увеличения критического перепада давлении и образования внутри газобетона напора пара, способного нарушить структуру газобетона.

При назначении ступенчатого режима снижения давания пара (рис. 11) для крупноразмерных изделий толщиной 200—300 мм из газобетона объемного веса 600—800 кг/м3 необходимо, чтобы критический перепад давления (КПД) удовлетворял условию: КПД≤1,2 ат. Для аналогичных изделий из конструктивного газобетона объемного веса 900—1000 кг/м3 КПД≤1,5 ат.

После снижения давления производится вакуумирование автоклава по способу МИИТа до остаточного давления 150 мм. рт. ст. — при этом влажность ячеистого бетона уменьшается на 7—5%, температура снижается до 60°С.

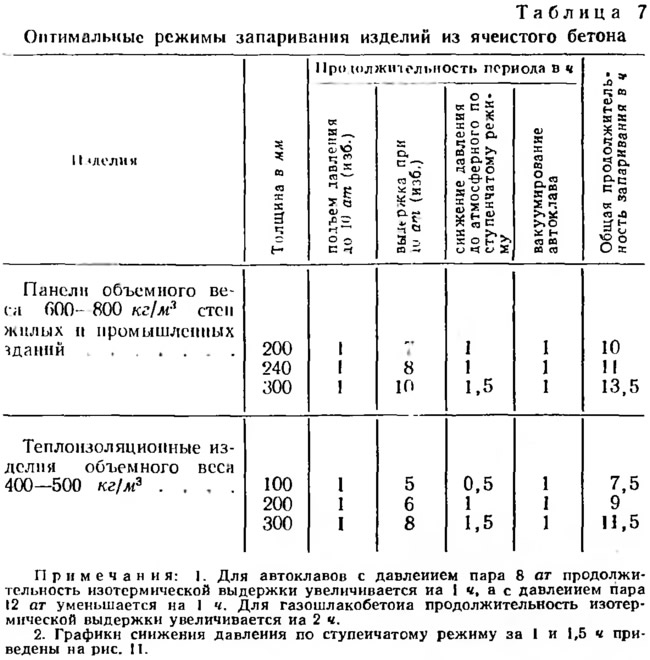

Рекомендуемые отимальные режимы автоклавной обработки различных изделии из ячеистого бетона приведены в табл. 7. После автоклавной обработки изделия извлекаются из форм и подвергаются соответствующей отделке согласно рекомендациям СН 277-70.