Уже указывалось, что однокомпонентные гидрофобно-пластифицирующие добавки, независимо от того, находятся ли они в составе гидрофобного цемента или вводятся с водою затворения, хорошо пластифицируют растворные и бетонные смеси лишь при сравнительно невысоком удельном расходе цемента. В этих случаях, как пока тала практика, уменьшение водопотребности составляет в среднем 8—10%. В жирных бетонах, когда расход цемента превышает 320—350 кг на 1 м3 бетона, пластифицирующий эффект от применения упомянутых добавок сказывается в меньшей степени, и снижение водопотребности обычно находится в пределах 2—6%. В очень жирных строительных растворах, например состава Ц:11=1:2, почти нет снижения водопотребности. Указанная особенность однокомпонентных ГПД объясняется тем, что пластифицирующая способность не является явным их свойством, это своеобразное скрытое их свойство, способное проявляться лишь в определенных условиях. Для цементного теста с однокомпонентными ГПД таким условием является его работа в качестве не гидродинамической, а граничной смазки. Смазка такого рода возникает в тощих системах, когда цементное тесто распределено тонким слоем между поверхностями твердых частиц, находящихся при перемешивании или укладке смеси в движении но отношению к пастообразному вяжущему веществу и друг к другу. Вместе с тем известно, что другого вида добавки — гидрофилизующие, содержащие лигносульфонаты (ССБ, СДБ), служат хорошим пластификатором для смесей, насыщенных цементным тестом, и менее эффективны в тощих системах. Это происходит вследствие диспергирующего действия лигносульфонатов на частицы цемента и разжижения вяжущего теста, т. е. прямого влияния на него.

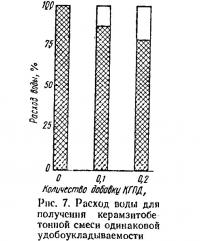

Какой же эффект пластифицирования растворных смесей разного состава вызывает добавка, содержащая в своем составе как гидрофобизующие, так и гидрофилизующие функциональные группы? Изучалось прежде всего влияние комплексной ГПД на значение водоцементного отношения растворных смесей при одинаковой их подвижности. Эти смеси изготовляли на портландцементе и шлакопортлаидцемснтс шести заводов. Цементы были различны по минералогическому составу клинкеров, а также по виду и содержанию активных минеральных добавок. Клинкеры портландцементов с условным обозначением 1П, 2П, 3П, 4П содержали, %, соответственно: C3S — 46, 58,6; 60; 57; C2S — 31; 19; 17; 16; C3A — 3; 5; 8; 5; C4AF — 15; 14; 11; 16. Шлакопортландцемент 1Ш был изготовлен с 40%, а 2Ш с 45% доменного гранулированного шлака. Дозировка мылонафта составляла 0,1% массы цемента, а комплексной ГПД и СДБ самой по себе — 0,2%. Результаты опытов представлены в табл. 4.

Анализируя полученные данные, можно сказать, что в жирных смесях добавка СДБ вызвала сокращение водопотребности на 10%, а в тощих — на 6%. Однокомпонентная добавка МН, наоборот, менее эффективна в жирных смесях (снижение В/Ц на 6%) и более действенна в тощих смесях (снижение ВЩ на 9%). Пластифицирующее же действие КГПД сказывается н значительно большей степени и притом почти в одинаковой мере и в жирных, и в тощих цементно-песчаных смесях, обусловливая (в данных опытах) уменьшение ВЩ на 12%.

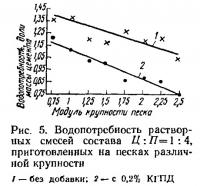

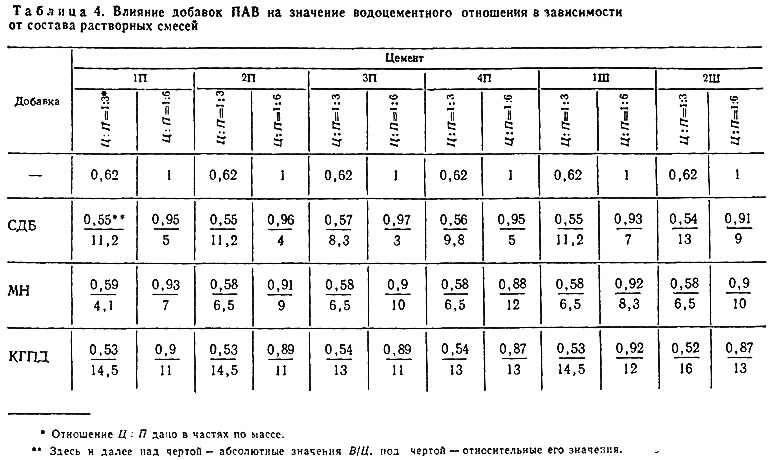

Представляло интерес проверить пластифицирующее действие КГПД на растворные смеси, изготовляемые на заводе. Это было осуществлено на растворном узле объединения Мосстройконструкцня. Смеси имели практически одинаковую подвижность, которую оценивали по погружению стандартного конуса. Полученные данные приведены на рис. 5 и в табл. 5.

Полученные данные показывают, что в производственных условиях КГПД вызвала такое же пластифицирование растворных смесей, как и в лабораторных исследованиях, причем полученные результаты практически не зависят от концентрации цемента в растворной смеси.

Общепринятый метод оценки подвижности растворных смесей по погружению стандартного конуса не характеризует в достаточной мере удобоукладываемость смеси. А между тем именно удобоукладываемость является одним из главных свойств растворных смесей, от которых зависит качество затвердевшего раствора в конструкциях. Кроме того, производительность труда каменщиков или монтажников непосредственно связана с удобоукладываемостью используемых растворных смесей.

В свое время Н. А. Попов неоднократно отмечал отсутствие рациональных способов оценки удобоукладываемости растворных смесей. Пока еще нет прямых методов ее определения. В публикуемых работах часто содержится лишь субъективная оценка удобоукладываемости смесей. Кроме того, сам термин «удобоукладываемость» не имеет общепринятого толкования. Правда, хорошо известны методы и приборы (пластометры, ротационные вискозиметры и Др.), применяемые для изучения реальных физических характеристик пластично-вязких свойств вяжущего теста и растворных смесей. Эти методы важны и полезны. Ими широко пользуются, но получаемые при этом результаты не всегда отвечают практическим особенностям укладки растворных смесей. Следует отметить, что в условиях централизованного производства товарных растворов необходимо уделять большое внимание не только их удобоукладываемости в свежеприготовленном виде, но и сохранению этого свойства во времени, т. е. жизнеспособности смесей.

При разработке описываемого ниже метода оценки удобоукладываемости и жизнеспособности растворных смесей мы исходили прежде всего из условия, что определение этих свойств должно по возможности наиболее полно отражать особенности использования смесей на строительных объектах. Предлагается следующее определение понятия «удобоукладываемость». Удобоукладываемость — это способность растворной смеси сохранять придаваемую ей форму при укладке на предназначенном для этого участке поверхности с наименьшими затратами труда в заданных условиях [13].

Для оценки удобоукладываемостн определяли следующие параметры: сохранность формы у растворных смесей, уложенных на водоотсасывающее основание, при действии собственной массы и нормальных нагрузок Ес.ф; предельное напряжение сдвига растворных смесей Рн.с. Чем больше значение Ес.ф и меньше Рн.с, тем выше должна быть удобоукладываемость растворной смеси. Очевидно, что оптимальными составами раствора являются такие, и которых сочетаются высокие подвижность и связность структуры растворной смеси.

Удобоукладываемость характеризовали отношением двух величин:

где Ку — коэффициент удобоукладываемости растворной смеси.

Степень жизнеспособности смеси Сж оценивали по изменению коэффициента ее удобоукладываемости во времени.

В экспериментальных работах изучали цементно-песчаные растворы жирных и тощих составов, изготовляемые на шлакопортландцементе Михайловского и портландцементах различных марок Подольского цементных заводов. Заполнителем являлся мелкозернистый песок.

Для определения значения Ec.ф использовали прибор, сконструированный на базе пластометра КП-3. К площадке, на которую ранее устанавливали сосуд с испытуемой смесью, были приделаны крепления для четкой фиксации в определенном положении стандартного силикатного кирпича (водоотсасывающее основание). Аналогично крепили другой кирпич на перемещающемся стержне прибора. Постельную поверхность кирпича, находящегося на площадке, ограничивала металлическая рамка высотой 10 мм. После укладки растворной смеси рамку снимали, и испытуемая смесь находилась определенное время на поверхности кирпича. Деформацию слоя растворной смеси оценивали по показаниям индикаторов прибора при опускании верхнего кирпича с высоты 10 мм на нижний.

Для измерения предельного напряжения сдвига растворных смесей использовали стержень, снабженный нарезкой. Диаметр стержня 2, высота 10, глубина нарезки 0,5, шаг нарезки 0,5 см. Аналогичным методом пользовался в свое время Г. И. Горчаков [41]. С помощью накладки стержень центрировали в металлическом сосуде диаметром 11 и высотой 10 см, после чего сосуд заполняли растворной смесью. Стержень выдергивали с помощью стандартного прибора для разрыва образцов-восьмерок. Значения Рн.с вычисляли как частное от деления сдвигающей силы на площадь сдвига.

При определении степени жизнеспособности Сж свежеприготовленную растворную смесь помещали в разъемную цилиндрическую форму общей высотой 33 см, состоящую из трех частей одинаковой высоты. В первые 15 мин смесь находилась в форме на стандартном столике, где ее встряхивали один раз в минуту, а затем смесь выдерживали до испытания. Определяли значения Ес.ф в верхнем и Рн.с в нижнем слоях растворной смеси, находившейся в форме.

Кроме того, отдельно оценивали липкость растворных смесей к металлу Лм. Это тоже важное свойство свежеприготовленных смесей, так как они должны свободно выгружаться из смесителя на растворном узле, легко сползать всей своей массой при выгрузке из кузова самосвала и не «тянуться» за кельмой каменщика или монтажника, иначе работа с раствором усложняется. Следует отметить, что липкость к металлу совершенно не связана со сцеплением затвердевших растворов с металлом; это различные свойства. Определяли липкость на специально сконструированном и изготовленном приборе, схема которого показана на рис. 6.

Липкость Лм характеризовали в основном удельной силой прилипания поверхности металлической пластины к растворной смеси. Удельную силу прилипания определяли по уравнению:

где F — сила, необходимая для отрыва поверхности металлической пластины от поверхности растворной смеси; S — площадь отрыва; Р0 — удельная сила прилипания.

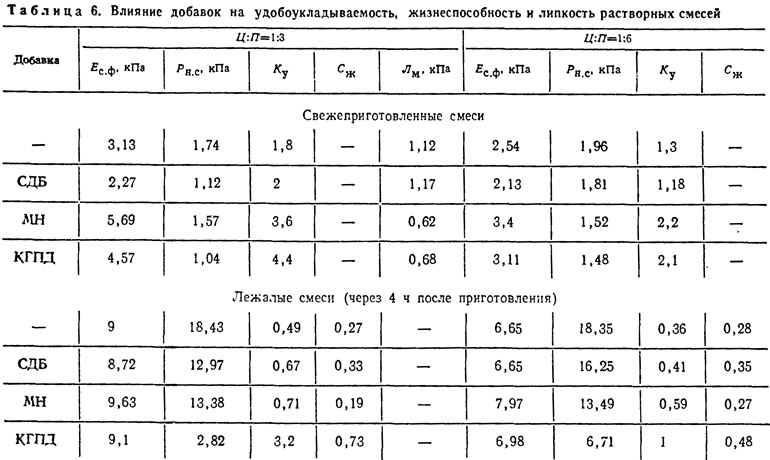

В опытах сравнивали влияние комплексной ГПД, сульфитно-дрожжевой бражки и мылонафта на удобоукладываемость, жизнеспособность смесей и их липкость к металлу. Дозировка первых двух добавок составляла 0.2%, а последней 0,1% массы цемента. Контрольные образцы не содержали добавок. Результаты, полученные при испытании свежеприготовленных и лежалых (в течение 4 ч) смесей, приведены в табл. 6.

Данные табл. 6 показывают, что применение КГПД способствует получению растворных смесей, обладающих высокими подвижностью и внутренней связанностью структуры. Так, значение Ес.ф растворных смесей с этой добавкой, хотя и ниже, чем у составов с добавкой МП, но на 22—46% выше, чем у цементно-песчаных смесей без добавок. Аналогичные зависимости получены после хранения растворных смесей в течение 4 ч. В то же время благодаря совместному действию гидрофобизующего и гидрофилизующего компонентов комплексной добавки значительно понижается предельное напряжение сдвига растворных смесей, в том числе по сравнению с действием добавок МН и СДБ, взятых в отдельности. Значения Рн.с через 4 ч хранения ври температуре 20—22°С возрастают в 9—10 раз у растворов без добавок, но лишь в 2,7— 4,5 раза у системы с комплексной ГПД.

Использование комплексной ГПД привело к увеличению коэффициента удобоукладываемости в 1,6—2,5 раза по сравнению с растворными смесями без добавок. Степень жизнеспособности повысилась соответственно в 1,7—2,7 раза (в зависимости от состава раствора). Изучение липкости растворных смесей к металлу показало, что применение комплексной ГПД способствует уменьшению удельной силы прилипания смеси. Например, при составе Ц:П= 1:3 значения Лм снижаются с 1,12 до 0,68 кПа. Эти испытания свидетельствуют вместе с тем о сравнительно высокой когезии раствор них смесей, содержащих КГПД. При испытании растворных смесей без добавок и с добавкой СДБ характер отрыва металлической пластины носил когезионный характер. Достаточно же высокая когезия смеси с комплексной ГПД способствует адгезионному отрыву металла при сравнительно низких значениях его удельной силы прилипания к растворной смеси.

Полученные данные дают также основание считать, что разработанный метод изучения удобоукладываемости, жизнеспособности и липкости растворных смесей позволяет объективно оценивать указанные свойства конкретными физическими величинами, давая вместе с тем возможность судить о влиянии добавок ПАВ на растворные смеси.

Опыты показали, что введение комплексной ГПД в обычные бетонные и в легкобетонные смеси вызывает в среднем примерно такой же эффект пластифицировании, как и в растворных смесях. В качестве примера приведем результаты определении удобоукладываемости бетонной смеси (с применением гранитного щебня) состава, кг/м3: Ц:П:Щ = 430:540:1290. При удобоукладываемости, равной 20 с, водопотребность обычной бетонной смеси составила 170 л на 1 м3, в то время как у смеси с КГПД — 153 л, т. е. на 11% меньше.

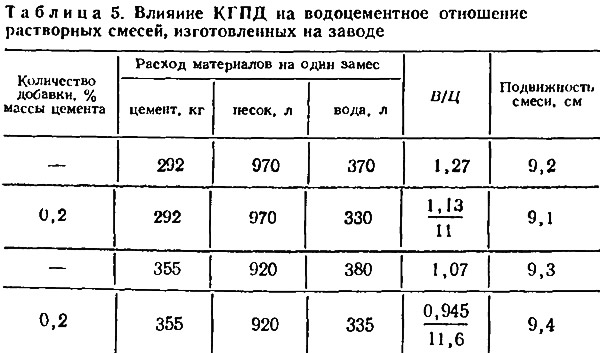

Комплексная ГПД хорошо пластифицирует и легкобетонные смеси. Так, расход воды для достижения одинаковой удобоукладываемости сравниваемых керамзитобетонных смесей снижался при введении КГПД на 13—21% (рис. 7). Показатель расслаиваемости керамзитобетонной смеси Пр вычисляли по стандартной методике. Испытания смеси состава 1:1:2 ч. (по массе) показали удовлетворительные результаты (значение показателя расслаиваемости не превышало 10%). При этом В/Ц в обычных смесях находилось в пределах 0,73—0,81, а в смесях с КГПД — 0,59—0,73. Оптимальная дозировка воды, обусловливающая заданную удобоукладываемость смеси, при наличии комплексных добавок ПАВ находится не в столь узких пределах, как обычно. Это важно для легкобетонных смесей.

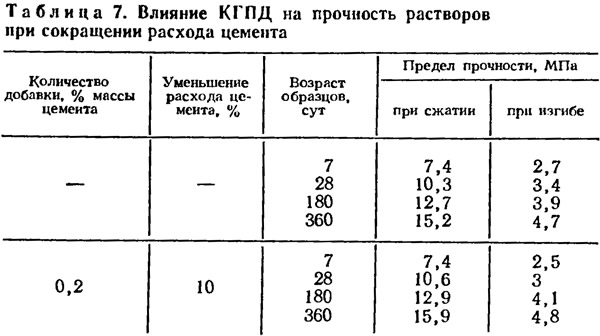

Важным следствием снижения водопотребности растворных и бетонных смесей является возможность уменьшать удельный расход цемента (при одновременном улучшении пластично-вязких свойств этих смесей). В табл. 7 приведены результаты определения прочности растворов состава Ц:П=1:3 ч. (по массе), когда при введении комплексной ГПД дозировка цемента была снижена на 10%.

Из данных табл. 7 видно, что, несмотря на снижение расхода цемента, при введении добавки получились растворы практически равнопрочные с обычными.

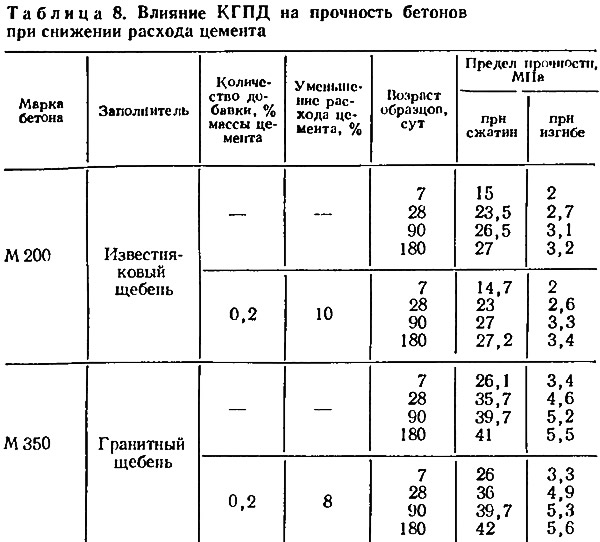

В табл. 8 приведены результаты испытания образцов бетона на известняковом и гранитном щебне, когда при введении комплексной ГПД расход цемента был уменьшен. Из таблицы явствует, что в бетонах ГПД позволяет сокращать расход цемента на 8—10% без ухудшения прочностных показателей.

Следует отметить, что в первые сутки прочность растворов и бетонов с добавкой может быть несколько ниже, чем обычных [169]. Такой недобор прочности отмечался главным образом в тех случаях, когда смеси, содержавшие добавку, готовили без уменьшения водоцементного отношения, что было необходимо для получения смесей очень высокой подвижности.