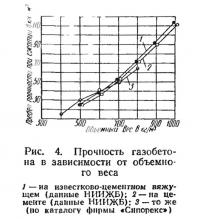

На рис. 4 представлены усредненные показатели прочности газобетона в зависимости от его объемного веса. Эти данные относятся к газобетонным образцам размером 10Х10Х10 см, испытанным посте автоклавной обработки при давлении 8 ат (изб.) и высушенным до постоянного веса в сушильном шкафу при температуре 106°С. Образцы изготовляли с применением портландцемента Белгородского завода, который относится к алитовым цементам, и молотой извести кипелки Гжельского завода с 85%-ным содержанием СаО. Песок, содержавший до 95% кремнезема, был размолот до удельной поверхности 2500 см2/г.

Для сравнения на рис. 4 приведены показатели прочности газобетона, взятые из каталога шведской фирмы «Сипорекс». Прочность газобетона на цементе и известково-цементном вяжущем практически одинакова.

При оптимальных технологических параметрах прочностные показатели газобетона, изготовленного в НИИЖБ и в других институтах, не отличались от показателей шведских ячеистых бетонов. Такие же данные по прочности (с небольшими отклонениями) были получены на ряде газобетонных заводов: Ворошиловградском, Ленинградском, Новосибирском и др.

В НИИЖБ проводили также исследования по установлению зависимости между прочностью газобетона разного объемного веса и расходом известково-цементного вяжущего. Аналогичная работа была проведена для газобетона на портландцементе [54].

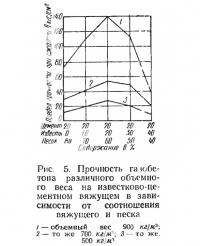

При исследовании газобетона на известково-цементном вяжущем количество извести и песка изменяли в широких пределах. Анализ результатов определения прочности при сжатии (рис. 5) показал, что состав, содержащий 20% молотой извести-кипелки, 20% портландцемента и 60% молотого песка, является оптимальным. В этом случае прочностные показатели газобетона объемного веса 500, 700 и 900 кг/м3 соответственно равны 30, 55, 140 кгс/см2.

С увеличением количества молотой извести-кипелки и уменьшением содержания песка прочность газобетона снижается. Резкое снижение прочности (до 70%) наблюдалось при составе: 20% портландцемента, 40% молотой извести-кипелки и 40% песка.

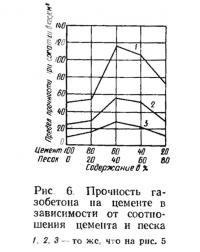

Было также установлено, что прочность газобетона разного объемного веса на портландцементе меняется в зависимости от содержания тонкомолотого песка (рис. 6). При составах без добавки песка, т. е. на чистом портландцементе, была получена наименьшая прочность. Замена части цемента песком увеличивает прочность. Максимума она достигает при соотношении цемента с песком 1:0,6, т. е. при 60% вяжущего и 40% песка. При объемном весе 500, 700 и 900 кг/м3 прочность газобетона составляет соответственно 28, 56 и 116 кгс/см2. Дальнейшее увеличение содержания песка и уменьшение количества вяжущего снижают прочностные показатели. Так, прочность газобетона состава 20% вяжущего и 80% кремнеземистой добавки на 60% ниже максимальной.

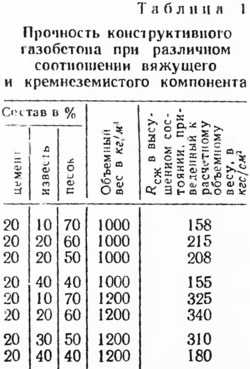

Таким образом, максимальная прочность газобетона достигается только при определенных соотношениях вяжущего и кремнеземистого компонента.

Прочность газобетона объемного веса 1000 и 1200 кг/м3 на смешанном вяжущем состава 20% цемента, 20% молотой извести-кипелки и 60% песка (1:1:3) была равна соответственно 215 и 340 кгс/см2. Такие же прочностные показатели газобетона можно получить на составе: 60% цемента и 40% песка (1:0,6).

Наряду с изучением прочностных характеристик определяли новообразования, возникающие в результате автоклавной обработки газобетона при различном соотношении вяжущего и кремнеземистого компонента.

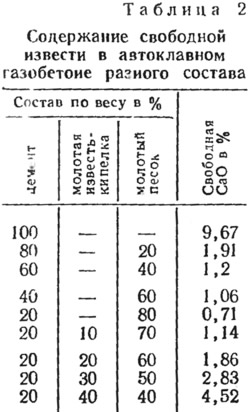

Для установления зависимости фазового состава газобетона объемного веса 700 кг/м3 на портландцементе при различном соотношении вяжущего и молотого песка были взяты соответствующие пробы, подвергнутые дифференциальному термическому и рентгепоструктурному анализам. Одновременно был проведен химический анализ для определения свободной извести (табл. 2).

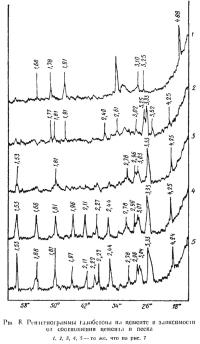

Результаты исследований показали, что фазовый состав автоклавного газобетона меняется в зависимости от содержания вяжущего и кремнеземистой добавки (рис. 7 и 8).

Кривая ДТА образца газобетона, изготовленного на одном портландцементе без добавки песка, характеризуется тремя эндотермическими эффектами. Эндотермический эффект при 125—130°С связан с удалением адсорбционной и гигроскопической влаги из продуктов гидратации. Впадина на термограмме при температуре 450—465°С и линии на рентгенограмме 3,25; 1,91; 1,78; 1,68 Å характеризуют присутствие в образце двухосновного гидросиликата кальция C2SH(A). Значительный эндотермический эффект при 515°С, а также линии на рентгенограмме 4,88; 3,1 и 2,66 Å свидетельствуют о наличии в исследуемом образце Са(ОН)2. По данным химического анализа, количество свободной извести в этом образце составляет 9,67%.

Термограмма образца газобетона, состоящего из 80% портландцемента и 20% песка, показала изменение фазового состава продуктов гидратации. Эндотермический эффект при 460°С несколько увеличивается — повысилось количество двухосновного гидросиликата кальция C2SH(A), по-видимому, вследствие взаимодействия извести, образовавшейся при гидратации цемента с песком. Линии на рентгенограмме (рис. 8) 3,52; 3,25, 2,4; 1,91 и 1,77 Å свидетельствуют о наличии в исследуемом образце C2SH(A).

При 495°С эндотермический эффект резко уменьшается, что связано с уменьшением количества окиси кальция. Это подтверждается также данными химического анализа. Количество свободной полости по сравнению с содержанием ее в предыдущем образце снизилось с 9,67 до 1,91%. На термограмме исследуемого образца отмечается небольшой эндотермический эффект при температуре 740°С, обусловленный, вероятно, разложением СаСO3.

Существенно изменяется фазовый состав образца газобетона, состоящего из 60% портландцемента и 40% песка. Как уже было указано, газобетон на этом составе имел наибольшую прочность. На кривой ДТА (см. рис. 7) эндотермический эффект при 450°С полностью исчезает, что говорит об отсутствии в данном случае C2SH(A). Еле заметный эффект при 515°С свидетельствует о значительном уменьшении количества Са(ОН)2. Содержание свободной извести составляет 1,2%. Одновременно при 810°С на термограмме появляется новый экзотермический эффект.

При добавке 40% песка происходит почти полное связывание Са(ОН)2 и образование вместо двухосновного гидросиликата C2SH(A) низкоосновного гидросиликата CSH(B). Последний обнаруживается на рентгенограмме — линии 3,02; 2,78 и 1,81 Å.

При увеличении добавки кремнезема до 60% существенных изменений на кривой ДТА и рентгенограмме по сравнению с образном, состоящим из 60% цемента и 40% песка, не наблюдается. Химическим анализом обнаружено снижение содержания свободной извести до 1,06%. Прочность образцов по сравнению с образцами, содержащими 40% молотого песка, снизилась незначительно.

Фазовый состав газобетона на смешанном вяжущем при различных соотношениях вяжущего и кремнеземистого компонента меняется следующим образом.

Кривая ДТЛ газобетона, содержащего 20% цемента, 10% молотой извести-кипелки и 70% молотого песка, характеризуется незначительными эндотермическими эффектами при 505 и 560° С (рис. 9). Первый эффект объясняется дегидратацией Са(ОН)2, второй — модификационными превращениями кварца. Экзотермический эффект при температуре 800° С вызван присутствием одноосновного гидросиликата кальция CSH(B). Это подтверждается также наличием на рентгенограмме линий 3,02 и 1,81 Å (рис. 10).

Термограмма образца iajo6emiid, в составе которого содержится до 20% извести, показывает увеличение эндотермического эффекта при 505°С за счет дегидратации Са(ОН)2. Количество свободной извести возрастает незначительно и составляет 1,86%.

Экзотермический эффект на кривой ДТА при 820°С и линии 3,02 и 1,81А свидетельствуют о наличии одноосновного гидросиликата кальция CSH(B). На рентгенограмме обнаруживается присутствие C2SH(A) — линии 4,25; 2,40 и 1,92 Å и CSH(B) — линии 3,01 и 1,80 Å.

Прочность газобетона, содержащего 30% извести, снижается при всех значениях объемного веса. При увеличении количества извести до 40% на термограмме становятся более выраженными эндотермические эффекты при 475 и 515°С — повышается содержание C2SH(A) н Са(ОН)2.

Наличие C2SH(A) подтверждается на рентгенограмме линиями 3,52; 3,25; 2,51; 2,46 и 1,77 Å. Отсутствует экзотермический эффект одноосновного гидросиликата кальция. Эндотермический эффект при 800°С связан с разложением СаСО3. Количество свободной извести, по данным химического анализа, достигает 4,52%.

Снижение прочности газобетона при введении 40% извести, как видно из рис. 6, достигает 70% по сравнению с составом, содержащим 20% молотой извести-кипелки.

Газобетоны оптимальных составов характеризуются высокими показателями морозостойкости. Газобетон на смешанном вяжущем по морозостойкости практически не уступает газобетону на цементе. Опыты, проведенные с газобетоном объемного веса 700 кг/м3, как на портландцементе, так и на смешанном вяжущем, показали, что после 100 циклов замораживания снижение прочности не превышает 20%. После 100 циклов попеременного замораживания и оттаивания снижение прочности достигает 30%, а после 200—50%.

Исследуя влияние расхода цемента на стойкость ячеистою бетона при карбонизации, А. Т. Баранов и К. И. Бахтияров [6], Е. С. Силаенков и Г. В. Тихомиров [72] установили, что прочность изменяется в зависимости от расхода вяжущего. При малом содержании цемента в бетоне в период карбонизации прочность значительно снижается. С увеличением расхода вяжущего снижение прочности становится меньшим. Авторы рекомендуют для повышения долговечности расход цемента для ячеистого бетона объемного веса 700 кг/м3 доводить до 350 кг/м3. Это соответствует составу, содержащему примерно 55% портландцемента и 45% молотого песка.

Таким образом, как по прочности, так и по долговечности оптимальным будет являться такой состав газобетона, при котором отношение цемента к молотому песку приближается к 1:1.

В Московском инженерно-строительном институте им. В. В. Куйбышева под руководством д-ра техн. наук проф. А. В. Волженского проводятся обширные исследовательские работы пс использованию металлургических шлаков для получения различных видов бетонов автоклавного твердения [20]. Установлено, что прочность газобетона на шлакозольных цементах в значительной степени зависит от тонкости их помола и состава. При увеличении удельной поверхности шлакового вяжущего с 3500 до 6500 см2/г прочность возрастает на 50—60%. Наибольшая прочность достигается только при определенном соотношении между шлаковым вяжущим и тонкомолотым кремнеземистым компонентом (песком, золой или их смесью). В зависимости от свойств сырьевых материалов состав колеблется от 1:0,5 до 1:1,2.

В НИИЖБ на протяжении ряда лет [69] проводятся исследования технологии и свойств газошлакобетона с использованием различных шлаков. Наилучшие результаты достигаются при использовании гранулированных шлаков, основных и нейтральных, с модулем активности не менее 0,2. Прочность газошлакобетона объемного веса 700—800 кг/м3 составляет 70—80 кгс/см2, а объемного веса 1000—1200 кг/м3 — до 300 кгс/см2. Состав смеси в%: гранулированный шлак 40—60; зола или молотый песок 30—40; известь-кипелка 5—8 и двуводный гипс 5. При исследовании фазового состава газошлакобетона было установлено, что высокая прочность его наблюдается при содержании 30—40% тоберморита, в котором SiO2 частично замещен Al2O3. Изучая различные составы газошлакобетона, авторы пришли к выводу, что увеличение количества одноосновных гидросиликатов и гидрогранатов свыше 40% приводит к снижению прочности, увеличению усадочных деформации и трещиностойкости бетона.

В Институте строительства и строительных материалов Госстроя Эстонской ССР Ф. И. Кивисельг и Э. Г. Оямаа [60] разработали технологию и изучили свойства разновидности ячеистого бетона газокукермита. Этот вид ячеистого бетона изготавливается на основе циклонной золы, получаемой при пылевидном сжигании горючего сланца-кукермита, и кварцевого песка. Циклонная зола является полиминеральным вяжущим и содержит около 20% клинкерных минералов — в основном β-C2S и около 20% свободной СаО, а также стекловидную фазу. Установлено, что на оптимальном составе при соотношении циклонной золы и песка в пределах 1:0,7; 1:1 прочность газокукермита при объемном весе 700—800 кг/м3 составляет 45—60 кгс/см2, а при объемном весе 1000—1200 кг/м3 105—175 кгс/см2.

Авторы отмечают, что в результате автоклавной обработки происходит взаимодействие между клинкерными минералами и свободной известью, с одной стороны, и кремнеземом золы и песка, с другой. При оптимальном составе образуются гидросиликаты, в основном типа CSH(B).

Обширные исследовательские работы по комплексному использованию зол ТЭЦ для производства строительных материалов, а также для автоклавных ячеистых бетонов были проведены И. А. Ивановым [32].

А. Т. Барановым, Б. А. Новиковым и Ю. Б. Кузнецовым в НИИЖБ проводились исследования газозолосиликата, в результате которых установлено большое влияние активности ивестково-зольной смеси на его прочность. Как при уменьшении, так и при увеличении активности смеси против оптимальных значений прочность, а также другие физико-технические свойства газозолосиликата снижаются. Этот вид ячеистого бетона внедрен на Ступинском заводе Главмособлстройматериалов. При использовании золы-уноса Ступинской ТЭЦ, которая имеет следующий состав в%: SiO2 39—52; Al2O3 17—26; Fe2O3 19—28. СаО 1,6—6,7; MgO 0,7—2,3 и п.п.и. 1,1—3,6, лучшие показатели по прочности были получены при активности известково-зольной смесн 18% с добавкой 4% гипса. На оптимальных составах прочность газозолосиликата следующая: при объемном весе 500—600 кг/м3 20—30 кгс/см2, а при объемном весе 700—800 кг/м3 55—85 кгс/см2 [57, 58]. Исследования, проведенные во ВНИИСтроме С А. Кржеминским и Б. Б. Крыжановским [36] по технологии газосиликата, показали, что при использовании сырья хорошего качества и выдерживания определенных технологических параметров можно получить ячеистый бетон, обладающий высокими показателями. Известь рекомендуется размалывать до удельной поверхности 6000—7000 см2/г. Сроки ее гашения должны находиться в пределах 15—25 мин. Расход извести устанавливается с таким расчетом, чтобы содержание активной окиси кальция в смеси составляло 18—20% по весу. Для изготовления газосиликатных изделий рекомендуется применять кварцевые пески.

По данным Ю. М. Бутта, А. А. Майера, Н. С. Мануйловой [15], при взаимодействии калиевого или натриевого полевого шпата с известью в результате автоклавной обработки образуются главным образом гидросиликаты типа C2SH(A). Такой фазовый состав приводит к пониженным прочностным показателям. В молотом полевошпатовом песке наряду с полевошпатовыми минералами находится кварц; известь реагирует с ним, образуя гидросиликаты кальция, основность которых зависит от содержания извести в исходной смеси, дисперсности песка и длительности автоклавной обработки.

А. В. Волженский [18, 19] отмечает, что прочность автоклавных бетонов зависит не только от состава гидросиликатов, но и от толщины цементирующей пленки между зернами кварца. Чем тоньше пленка цементирующей связки, тем прочнее бетон при прочих равных условиях. На толщину пленки влияют главным образом состав смеси, водовяжущее отношение (считая и кремнеземистый компонент) и дисперсность вяжущего.