Наиболее широко в строительстве применяются бетоны марок 300—500. В исследованиях использованы шлакощелочные бетоны марки 300 на мелкозернистом и марок 300 и 500 — на крупном заполнителе.

По составу эти бетоны не являются оптимальными, так как главной задачей являлось определение возможных пределов свойств бетонов и факторов их определяющих.

Поэтому в виде дисперсных заполнителей использовали некондиционные мелкие пески с содержанием пылеватых и глинистых частиц, превышающим требования ГОСТ, и применяли пластичные бетонные смеси.

Для приготовления мелкозернистого шлакощелочного бетона состава 1 применяли следующие материалы: овражный песок с содержанием глинистых и пылевидных частиц 13,3%; днепродзержинский гранулированный шлак, размолотый до тонины, характеризующейся удельной поверхностью по ПСХ-2 — 3000 см2/г; в виде щелочного компонента использовали кальцинированную техническую соду по ГОСТ 10689—70 в виде водного раствора с ρ=1,2 г/см3.

В качестве вяжущего для крупнозернистых шлакощелочных бетонов применяли запорожский доменный гранулированный шлак с тонкостью помола 3000—3500 см2/г и щелочной компонент: для составов 2, 4, 5 — кальцинированная сода с той же плотностью, а для состава 3 — силикат натрия (натрий кремнекислый мета) по ГОСТ 4239—66 с плотностью раствора ρ=1,08 г/см3.

Вяжущим для обычных бетонов составов 6 и 7 служили портландцемент марки 500 бахчисарайского комбината «Стройиндустрия».

Для крупнозернистых бетонов обоих видов заполнителями использовали: песок кварцевый с Мкр=0,985 и карбонатный щебень крупностью 10—20 мм.

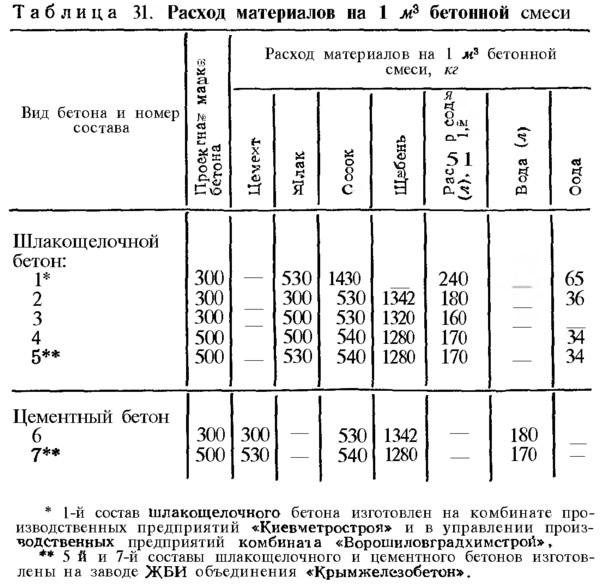

Расход материалов на 1 м3 бетонной смеси приведен в табл. 31.

Для определения физико-механических свойств бетонов испытаниям подвергались в основном неизолированные образцы: для получения «чистых» характеристик часть из них была покрыта изоляцией.

Для определения прочности при сжатии использовали образцы кубов разных размеров.

Данные, полученные при испытании мелкозернистого шлакощелочного бетона состава 1, указывают на то, что частные результаты отклоняются от средних в следующих пределах: для кубов с ребром 7 см от 3 до 10%, в отдельных случаях до 20%, для кубов с ребрами 10 и 20 см — 3—10%.

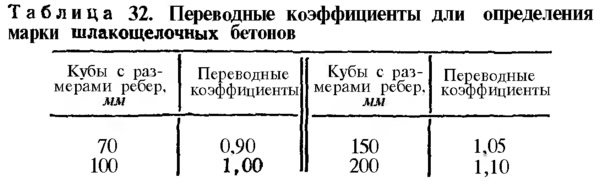

Марку (кубиковую прочность) шлакощелочного мелкозернистого бетона рекомендуется определять на кубах с ребром 10 см, исходя из того, что бетон мелкозернистый и отклонения прочностных показателей для кубов с ребром 10 и 20 см находятся приблизительно в одном пределе. Предел прочности при сжатии кубов с ребрами, отличными от 10 см, должен быть приведен в соответствие с пределом прочности образцов кубов с ребром 10 см умножением на коэффициенты, приведенные в табл. 32.

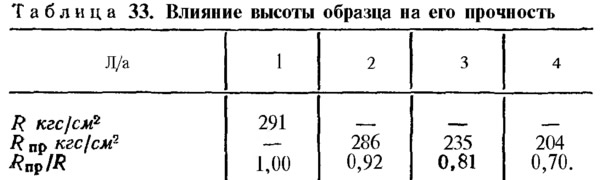

Кроме кубов с ребром 10 см и призм 10х10х40 см (h/a=4) были испытаны образцы сечением 10x10 и высотой 20 и 30 см. В результате определено влияние высоты (h/a=1÷4) образца на прочность. В табл. 33 приводятся средние данные.

Необходимо также отметить, что с увеличением возраста разница в прочности кубов (образцов) различных размеров выравнивается, т. е. отношение их прочностей с возрастом стремится к единице. Чем меньше размеры образца, тем раньше стабилизируется их прочность. Так, например, в кубах с ребром 7 см прекратился интенсивный рост прочности уже в возрасте 120 суток, а у кубов с ребром 10 и 20 см он наблюдался в течение 360 суток.

Отношение сопротивления растяжению восьмерок сечением 7х10 см к призменной прочности находится в пределах 0,116—0,131. Прочность при изгибе близка к прочности при растяжении стандартных восьмерок и составляет 0,125—0,167, а при центральном растяжении 0,08—0,125 от предела прочности при сжатии (при марках шлакощелочного бетона 200—800).

Призменную прочность можно определять по формуле Б. Г. Скрамтаева

Для практических расчетов можно принимать сопротивление шлакощелочного бетона растяжению по формуле

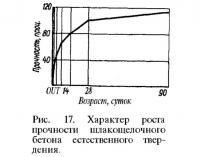

Характер роста прочности шлакощелочного бетона естественного твердения и пропаренного при атмосферном давлении изображен соответственно на рис. 17 и 18.

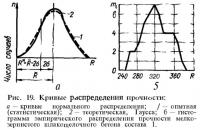

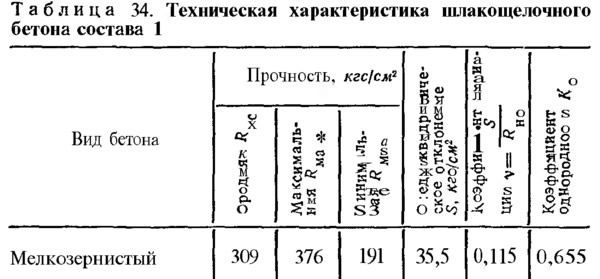

Однородность мелкозернистого шлакощелочного бетона. Оценку однородности мелкозернистого шлакощелочного бетона по прочности на сжатие производили по ГОСТ 18105—72 с применением статистического метода. Был испытан 51 куб с ребром 7 см из мелкозернистого бетона состава 1 и столько же из крупнозернистого соответственно на кубах с ребром 10 см.

Относительную изменчивость свойств (прочности) оценивали с помощью коэффициента изменчивости (вариации) v.

Результаты расчетов коэффициента однородности по ГОСТ 10180—74 для шлакощелочных бетонов, изготовленных в условиях опытного производства на комбинате производственных предприятий «Киевметростроя», в управлении производственных предприятий комбината «Ворошиловградхимстрой», приведены в табл. 34.

Оценивая результаты вычислений показателя однородности по испытанию кубов с ребром 7 и 10 см, можно отметить, что он выше, чем у портландцементных бетонов.

Отношения между сопротивлениями растяжению и сжатию для шлакощелочного бетона оказываются большими, чем соответствующие отношения для портландцементного бетона.

Гистограмма эмпирического распределения прочности показана на рис. 19.