Бетонным заводом управления строительства Хмельницкой АЭС при производстве бетона для сооружении станции использован СП «Дофен».

СП представляет собой продукт олигомерного типа на основе сульфокислот нафталина и его производных. Продукт содержит 35...40% сухого остатка и 60...65% воды. Сухой остаток включает до 45...65% олигомера (активного вещества) и до 22% сульфата натрия.

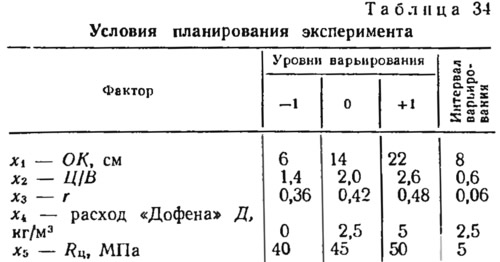

С целью оперативного проектирования и корректирования составов бетонной смеси, установления необходимого расхода добавки «Дофен» получены математические модели предела прочности бетона при сжатии Rсж и водопотребности бетонной смеси В. Для постановки эксперимента применен близкий к Д-оптимальному план второго порядка На5. Условия планирования эксперимента приведены в табл. 34.

Для опытов применяли портландцемент Здолбуновского цементно-шиферного комбината, гранитный щебень максимальной крупности 40 мм (фракция 5...40 мм) и кварцевый песок с модулем крупности 2...2,1. Образцы бетона твердели в нормальных условиях. Испытания проведены при участии Оргэнергостроя (К. Б. Фрейдин, В. А. Дорф).

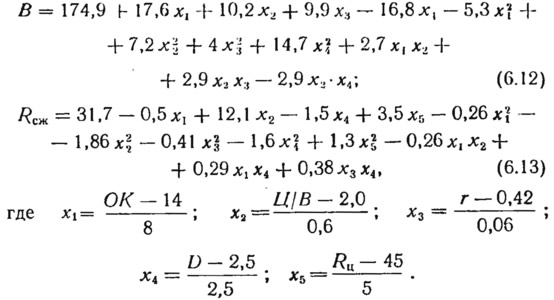

По результатам проведенного эксперимента получены следующие уравнения регрессии:

Полученные количественные зависимости позволяют решать ряд технологических задач:

- оперативно корректировать состав бетонной смеси при заданном расходе добавки путем определения из модели прочности значения Ц/В и расчета расхода воды;

- оценивать возможную экономию цемента от ввода добавки при неизменном составе бетонной смеси путем расчета по модели водопотребности снижения расхода воды с корректированием при необходимости требуемого Ц/В из модели прочности;

- определять расход добавки с целью увеличения прочности бетона и повышения однородности прочности.

Решение указанных задач удобно проводить с помощью номограмм (рис. 41, 42). Например, для бетона М300, ОК=14 см (при использовании портландцемента М400) введение 2,5 кг/м3 добавки «Дофен» приводит к увеличению Ц/В с 2,1 до 2,16 и уменьшению расхода воды с 200 до 175 кг/м3, что позволяет получить экономию цемента 42 кг/м3.

Следует отметить, что добавка «Дофен» до 2,5 кг/м3 (до 1% расхода цемента) существенно не влияет, а в количестве более 2,5 кг/м3, особенно около 5 кг/м3 (1,5...2,0% расхода цемента), оказывает влияние на Ц/В, значение которого должно быть увеличено для обеспечения заданной прочности бетона. Такое действие добавки «Дофен» при повышенных дозировках можно объяснить адсорбционными явлениями, аналогичными адсорбционному понижению прочности другими добавками ПАВ.

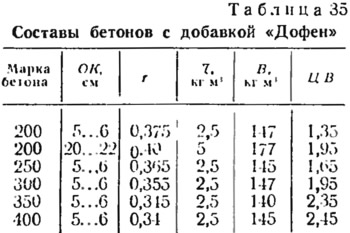

В начальный период производственного эксперимента при применении добавки «Дофен» приняты апробированные управлением строительства Хмельницкой АЭС составы бетонной смеси с добавкой СДБ. Осадка конуса через 30...50 мин после изготовления смесей с добавкой «Дофен» значительно превосходила проектную, что свидетельствовало о возможности снижения начальной подвижности смесей. В дальнейшем приняты расчетные составы бетона (табл. 35).

При производстве бетона с добавкой «Дофен» контролировали прочности бетона и подвижности бетонной смеси после разгрузки и фиксировали время, прошедшее от момента загрузки бетонной смеси в миксеры до момента определения подвижности. Фактически достигнутая прочность бетона обеспечивала проектные показатели. Для бетона М200 коэффициент вариации прочности при сжатии составил 14%, а для бетона М350 — 7%. Подвижность бетонных смесей, содержащих «Дофен», как правило, находилась на уровне не ниже проектной через 40...50 мин, а иногда и через 1,5...2 ч после приготовления вплоть до момента выгрузки из бетоносмесителей, укладки и доставки пробы в лабораторию.

Эффективность производственных составов бетона с добавками «Дофен», СДБ и без добавок оценивали по водопотребности и расходу цемента равномарочных и равноподвижных бетонов. Расчетная экономия цемента от снижения расхода воды при применении добавки «Дофен» по сравнению с СДБ составила 4...8% для подвижных смесей и 10...12% для литых.

Производственные исследования показали, что при правильно подобранном составе бетона введение СП «Дофен» для подвижных литых смесей обеспечивает более значительный эффект, чем применение традиционного пластификатора СДБ. При этом, чтобы предотвратить кристаллизацию сульфата натрия, содержащегося в «Дофене», необходимо иметь следующее: 1) склад для хранения добавки при 20...30°С и периодическом перемешивании; 2) утепленную систему трубопроводов (от пункта разгрузки к складу, от склада к бетонорастворному узлу и далее к рабочим емкостям и дозировочным устройствам).

По рекомендациям Украинского института инженеров водного хозяйства проведены производственные испытания литых бетонов с добавкой ПФМ, включающего СП нафталинформальдегидного типа С-4 и СДБ.

Технологическая схема производства литых бетонов включала приготовление бетонной смеси на бетонном заводе циклического действия с последующим затворением и перемешиванием в течение 1 мин. Бетонную смесь в опалубку бетонируемых конструкций закачивали бетононасосом типа БН 80—20 «Вортинтон» с подачей 80 м3/ч. Дальность подачи смеси составляла: по горизонтали — до 200 м, по вертикали — до 80 м. Давление, создаваемое на бетонную смесь в транспортном цилиндре, — 4 МПа, в гидравлической системе — 32 МПа.

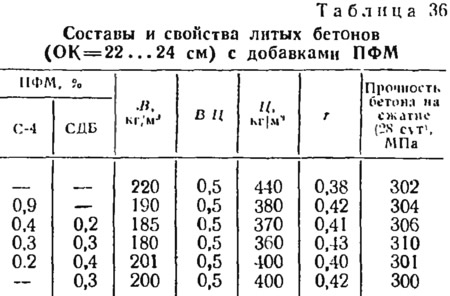

Основные характеристики испытанных составов литых бетонов приведены в табл. 36.

Как следует из табл. 36, введение СП в составе ПФМ позволило дополнительно снизить расход цемента и воды на 10...12% без снижения прочности бетона. Оптимальное соотношение СП и СДБ составило 1:1 при общей дозировке ПФМ 0,6% массы цемента.

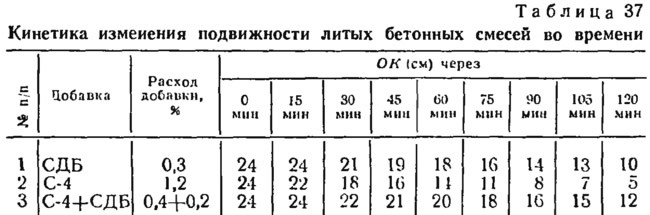

Перед введением в бетонную смесь СП и СДБ дозировали по объему в расходные бункеры, где их смешивали в необходимом соотношении. Полученный ПФМ отличался высокой однородностью и стабильностью во времени. В табл. 37 приведена кинетика изменения подвижности литых бетонных смесей во времени при 20°С.

Анализ табл. 37 показывает, что литые бетонные смеси с добавкой ПФМ по стабильности во времени превосходят литые смеси с добавкой лишь СП.

Полученные результаты на бетонах производственных составов согласуются с выполненными лабораторными исследованиями. Отрицательной особенностью литых бетонных смесей, содержащих лишь СП, как показали производственные испытания, является возможность расслоения в процессе транспортирования. В отличие от этого бетонные смеси с добавкой ПФМ характеризуются высокой гомогенностью и отсутствием признаков водоотделения.

Литые бетонные смеси с добавкой ПФМ имеют хорошую удобоперекачиваемость, не вызывают перегрузок бетононасоса.

Рабочее давление в трубопроводе при перекачивании литых бетонных смесей с добавкой ПФМ оказалось ниже, чем с добавкой С-4 и СДБ, дозируемых раздельно, на 10...15%. Высокая однородность и связность литых бетонных смесей, пластифицированных ПФМ, делает их более предпочтительными для перекачивании по трубопроводам, чем литых смесей, пластифицированных лишь одним СП.

Все исследованные литые бетонные смеси уплотнялись под действием силы тяжести, обеспечивая коэффициент уплотнения 0,97...0,98.