В зависимости от вещественного состава алюмосиликатного компонента шлакощелочные цементы подразделяют на щелочные — на основе бескальциевых алюмосиликатных стекол (гранулированные шлаки теплоэлектростанций, никелевого производства и т. п.) [15, 45] и щелочноземельные — на основе кальциевых стекол (шлаки гранулированные доменные, электротермофосфорные и т.п.) [4—6, 13, 28, 43].

Шлакощелочные цементы на кальциевых стеклах делятся на бездобавочные [40] и с добавками: — эффузивной (стеклоподобной) горной породы или стекол искусственного происхождения в количестве до 40% [15], а также глинистых минералов в естественном или обожженном состоянии — до 25%.

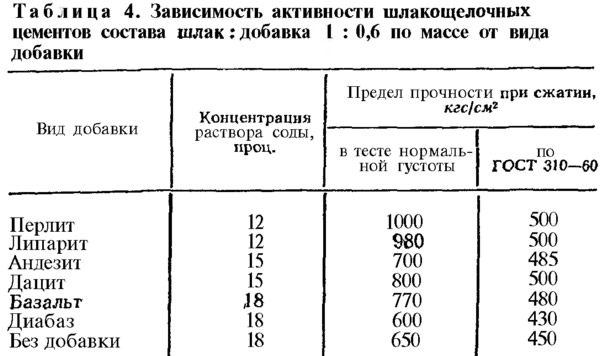

В качестве стеклоподобных веществ в них используют перлиты, липариты, андезиты, андезито-дациты, базальты, диабазы и т. п. или стекла искусственного происхождения: бой оконного, посудного и других видов стекла, содержащих окислы щелочных и щелочноземельных металлов; глинистые минералы вводят в составе каолинитовых, бентонитовых, гидрослюдистых, палыгорскитовых глин или горелых пород.

В шлакощелочных цементах наиболее широко используют соединения щелочных металлов первых трех групп:

- 1) едкие щелочи;

- 2) несиликатные соли слабых кислот: соду синтетическую кальцинированную по ГОСТ 5100 — 73; соду кальцинированную техническую (из нефелинового сырья) по ГОСТ 10689 — 70; плав соды кальцинированной по ТУ 6-03-294 — 71; поташ по ГОСТ 10690 — 73;

- 3) силикатные соли (растворимые стекла с силикатным модулем до 2); соединения 4 группы — щелочные алюминаты.

Побочные продукты или отходы производств, содержащие соединения щелочных металлов, дающие щелочную реакцию, можно применять после их непосредственного испытания в вяжущем. В частности, к таким побочным продуктам может быть отнесена пыль электрофильтров клинкерообжигательных печей, содержащая более 10% щелочных карбонатов. На ее основе получены шлакощелочные цементы марок 300—400 [26] состава, проц.: пыли электрофильтров — 25 и основного гранулированного шлака — 75.

Исследования шлакощелочных цементов на шлаках различного химического состава показали, что для их изготовления могут использоваться как основные, так и кислые шлаки при условии правильного выбора щелочного компонента. Критерием для такого выбора может служить модуль основности шлака [31, 38, 46].

Для основных шлаков (М0>1) всех сортов (ГОСТ 3476—74), независимо от условий твердения, можно применять щелочные компоненты любой группы; для кислых — I сорта (М0=1,0—0,9) и II сорта (М0<0,9) — щелочные компоненты 2-ой группы эффективные в условиях тепловлажностной обработки, а в сочетании с едкой щелочью или щелочными силикатами их можно применять и при твердении вяжущего в естественных условиях.

Шлакощелочные цементы характеризуются следующими свойствами. Нормальная густота составляет 25—30%. Сроки схватывания зависят от природы и количества щелочного компонента, основности шлака, его структуры, дисперсности, вида И состояния добавки и т. д. В среднем для вяжущих на щелочных компонентах 1 и 2 групп они колеблются: начало схватывания — 30 мин — 1 ч; конец — 2—5 ч, а на щелочных компонентах 3 группы — могут изменяться в значительных пределах.

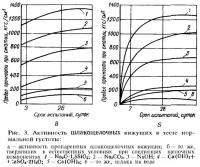

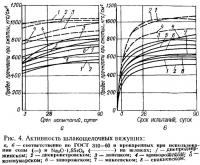

Активность цемента [28] с удельной поверхностью 3000—3500 см2/г при содержании щелочного компонента, в пересчете на Na2O, 3%, в зависимости от его природы и вида шлака при испытании в тесте нормальной густоты (см. рис. 3) изменяется в пределах 500—-1300, а при испытании в растворе 1:3 (по ГОСТ 310—60) — 400—1000 кгс/см2 (рис. 4), и может быть повышена путем увеличения тонины помола шлака или расхода щелочного компонента.

Активность шлакощелочных вяжущих с добавками эффузивных пород, как это видно из табл. 4, зависит от их состава. Добавки перлитов, липаритов повышают активность цемента, а добавки средних и основных пород несколько снижают ее или оставляют в тех же пределах. Все стеклоподобные добавки повышают измельчаемость вяжущего, а добавки, содержащие щелочные окислы, например, перлит и липарит, кроме того, позволяют снизить расход щелочного компонента.

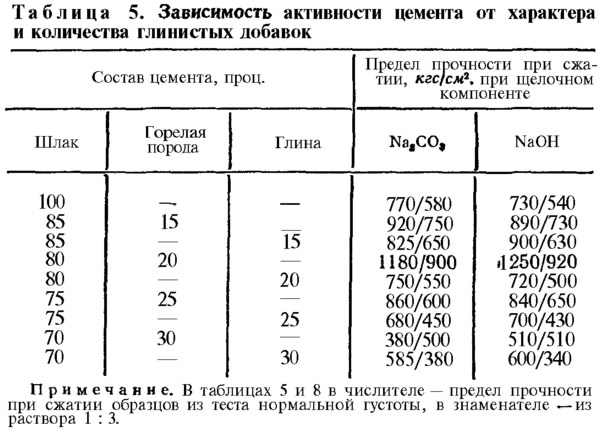

Как видно из приведенных в табл. 5 данных, при введении в цемент глины, предварительно обожженной (горелой породы) или необожженной, активность его возрастает.

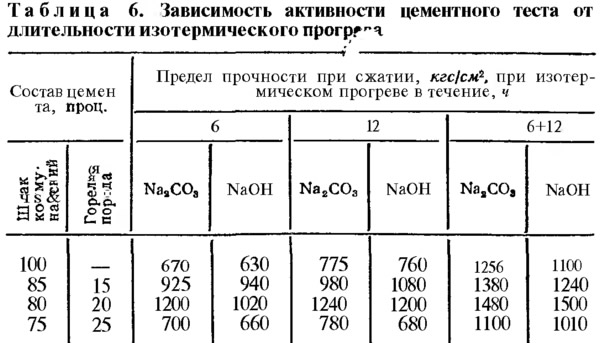

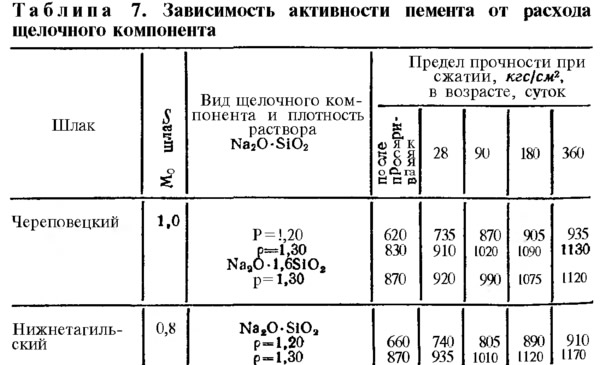

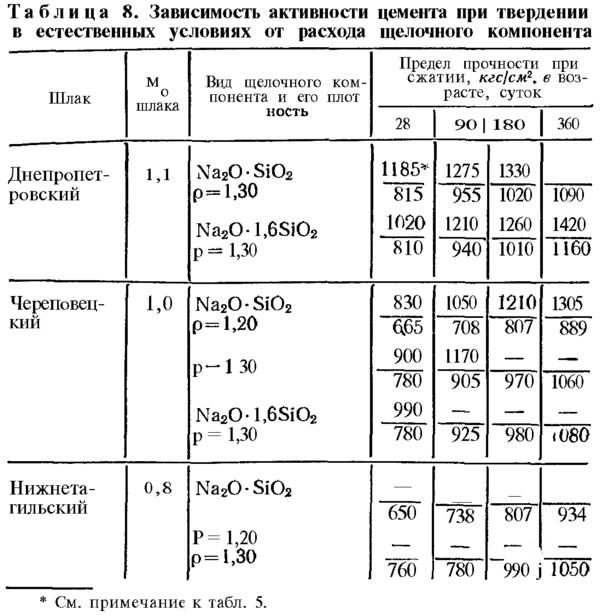

Продолжительность пропаривания, как видно из табл. 6, также влияет на активность шлакошелочных цементов. С увеличением длительности пропаривания прочность цементного теста возрастает. Пропаривание в два этапа (сначала 6, а затем 12 ч) значительно увеличивает его прочностные показатели. Активность шлакощелочного цемента на низкомодульных растворимых стеклах достаточно высока. Он, независимо от основности шлака, интенсивно твердеет как при пропаривании (табл. 7), так и в естественных условиях (табл. 8).

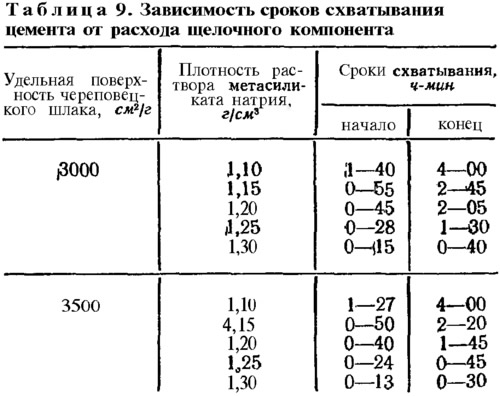

Сроки схватывания шлакощелочных цементов на растворимых стеклах могут регулироваться изменением плотности щелочного раствора или тонкости помола шлака (табл. 9).