I. Определение

1. Цемент ангидритовый есть воздушное вяжущее вещество, состоящее, главным образом, из ангидрита (безводной сернокислой соли кальция — CaSO4), полученного обжигом двуводного гипса (CaSO4·2H2O) при температуре 600—700° с последующим измельчением в тонкий порошок совместно с различными минеральными добавками (катализаторами).

Взамен искусственно полученного ангидрита может быть применен без предварительного обжига природный ангидрит с предварительной сушкой или без таковой.

- Примечания: 1. В качестве сырья для ангидритового цемента могут быть использованы гипс и ангидрит, полученные как отходы химической промышленности (производства плавиковой кислоты из плавикового шпата, фосфорной кислоты и др.).

- 2. В качестве добавок (катализаторов) при изготовлении цемента применяют: бисульфат или сульфат натрия в смеси с железным или медным купоросом, известь, доломит, обожженный при температуре около 900 ; основной доменный шлак (содержащий СаО — не менее 46%, Al2O3 — не менее 9%, MnO — не более 3%), золы горючих сланцев и др., в количествах, устанавливаемых предварительными испытаниями.

- 3. Добавки (катализаторы), растворимые в воде, могут вводиться в цемент и после его перемола посредством затворения его водными растворами этих добавок.

II. Классификация

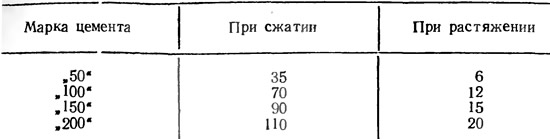

2. В зависимости от прочности цемент делится на четыре марки: «50». «100», «150» и «200».

- Примечания: 1. Обозначения марок соответствуют пределу прочности при сжатии в 28-днезном возрасте образцов из раствора жесткой консистенции состава 1:3 (по весу), изготовленных и твердевших в соответствии с требованиями п. 12 настоящего стандарта.

- 2. Марки «50» может быть только цемент, полученный из природного ангидрита, без обжига такового.

III. Технические условия

3. Образцы (кубы и восьмерки) стандартного изготовления из раствора жесткой консистенции состава 1:3 (по весу) в отношении предела прочности при сжатии и растяжении должны удовлетворять показателям следующей таблицы:

- Примечание. Маркировка цемента производится на основании результатов испытания на сжатие образцов из цементного раствора в 7-дневном возрасте.

Испытание прочности образцов из цементного раствора в 28-дневном возрасте обязательно на заводе-изготовителе, но лишь для контроля производства и изучения роста прочности цемента во времени.

4. Изменение объема цемента при сухой горячей пробе (2 часа нагревания при 115—120°) должно быть равномерным.

5. Начало схватывания должно наступать не ранее 30 мин., а конец схватывания — не позднее 24 час. после начала затворения.

- Примечание. По соглашению сторон допускаются и иные сроки схватывания.

6. Остаток на сите № 901 (отв/см2) должен быть не более 15% (повесу) просеиваемой пробы.

IV. Правила приемки

7. Партией цемента считается количество, выработанное за сутки, но не более 20 т.

8. Для испытаний от каждой партии отбирают пробу в 10 кг.

При отправке в вагонах пробу отбирают от каждого вагона. При отправке автомобильным или гужевым транспортом — от каждой автомашины или от каждого воза, примерно, одинаковое количество с тем, чтобы общий вес пробы составлял 10 кг.

9. Отобранные для испытания пробы цемента тщательно смешивают и делят на две равные части. Одну из них подвергают испытаниям, предусмотренным настоящим стандартом, другую маркируют и хранят в сухом помещении в сухой, плотно закрытой таре в течение пятнадцати дней на случай необходимости арбитражного испытания.

10. В случае, если цемент не удовлетворяет хотя бы одному из требований настоящего стандарта, он должен быть забракован.

11. Цемент по истечении 2 месяцев после испытаний, ввиду возможного снижения активности, подлежит повторным испытаниям.

V. Методы испытаний

12. Испытания производятся по ГОСТ 310—41 «Цементы. Методы физических и механических испытаний» со следующими изменениями и дополнениями.

а) Образцы (кубы и восьмерки) выдерживаются на воздухе при комнатной температуре (15—20°).

б) Допускается при испытании цемента применение местных песков, которые в подготовленном состоянии должны удовлетворять следующим требованиям:

- 1) влажность — не более 0,2%;

- 2) потеря при прокаливании — не более 0,5% взятой навески;

- 3) отсутствие глинистых и мельчайших песчанистых примесей;

- 4) остаток на сите № 8502 (64 отв/см2) не более 5%, на сите № 500 (144 отв/см2) не менее 90% (по весу) просеиваемой пробы.

в) При определении предела прочности при растяжении в случае отсутствия дроби допускается пользоваться однородным по крупности песком; скорость истечения песка 30±5 г}сек.

VI. Упаковка, маркировка и паспортизация

13. Цемент может отправляться в любой таре, а также навалом.

14. При отправке цемента потребителю для каждой поставки в количестве не более 20 т должны быть указаны:

- а) наименование или фабричная марка завода;

- б) название (вид) и предполагаемая марка цемента;

- в) номер партии и ее вес (нетто);

- г) год, месяц и число отгрузки.

15. В течение 10 дней со дня отправки цемента завод на каждую партию должен выслать паспорт, в котором должны быть указаны:

- а) номер и дата выдачи паспорта;

- б) наименование или фабричная марка завода-изготовителя;

- в) номер партии и ее вес (нетто);

- г) номера вагонов (при отгрузке в вагонах) и накладных;

- д) год, месяц и число отгрузки;

- е) марка цемента;

- ж) состав цемента (название и процентное содержание компонентов);

- з) дата изготовления образцов и результаты испытаний; ГОСТ 2767—44.

VII. Транспортирование и хранение

16. Навалом цемент должен транспортироваться в закрытых и соответствующим образом оборудованных вагонах-контейнерах, автомашинах и т. п.

17. При транспортировании и хранении цемент должен быть предохранен от влаги и загрязнения посторонними веществами.

Примечания

1. ГОСТ 3584—50 на сетки проволочные тканые вместо этого сита предусмотрено сито № 0085, которое лишь несколько от него отличается.

2. ГОСТ 3584—50 эти сита заменены соответственно ситами № 085 и № 05.