Объемный вес

Объемный вес определяет важнейшие свойства теплоизоляционных материалов, обусловливающие область их использования. Объемный вес фибролита колеблется от 250 до 500 кг/м3. Наиболее распространенные марки цементного фибролита (марка определяется объемным весом) 300, 350, 400. Цементный фибролит объемного веса до 400 кг/м3 можно использовать только как теплоизоляционный материал, а объемного веса свыше 400 кг/м3 — как конструктивный.

Объемный вес опилобетонов и стружкобетонов на цементе колеблется от 450 до 800 кг/м3, а при введении в состав материала минеральных добавок (песка, глины, извести, каменной муки) доходит до 1 500 кг/м3. Опило- и стружкобетоны объемного веса 450—600 кг/м3 можно использовать для теплоизоляции, а более тяжелые — в качестве стеновых материалов.

Механические свойства

Механические свойства теплоизоляционных бетонов на древесных заполнителях определяются при прочих равных условиях размерами применяемого заполнителя и видом вяжущего.

Фибролит изготовляется из древесной шерсти, представляющей собой ленты древесины длиной 300—500 мм, шириной 1—6 мм и толщиной 0,1—0,8 мм. Стружкобетон и опилобетон — материалы с коротковолокнистым древесным заполнителем, имеющим длину до 30—40 мм.

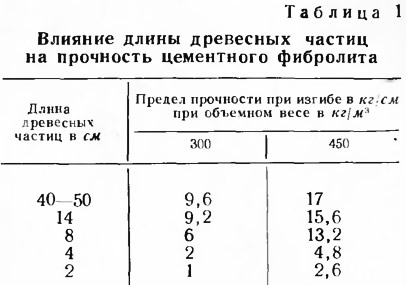

Влияние длины древесного заполнителя на сопротивление фибролитовых плит изгибу иллюстрируется данными опытов, проведенных во ВНИИНСМе. Из еловой древесной шерсти различной длины при ширине лент 4,7 мм и толщине 0,3 мм изготовляли образцы цементного фибролита двух объемных весов — 300 и 450 кг/м3. Применялся цемент марки 500 из расчета 2 кг цемента на 1 кг шерсти.

Из данных табл. 1 следует, что длина древесной шерсти сильно влияет на прочность. Особенно резкое падение прочности имеет место при длине древесных частиц менее 8 см.

Таким образом, для рассматриваемого вида материалов весьма важным фактором является длина заполнителя; только достаточно длинные частицы, переплетаясь между собой, способны создать «армирующую сетку», обеспечивающую хорошее сопротивление материала изгибу.

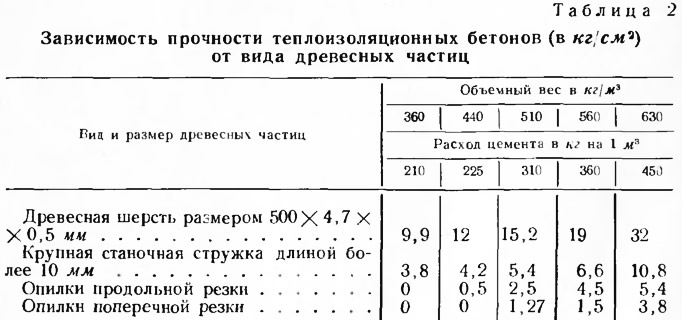

Решающим фактором при отборе оптимальных видов заполнителя является расход вяжущего. Для выявления зависимости потребного расхода вяжущего от вида древесных частиц во ВНИИНСМе была изготовлена и испытана серия образцов на различных древесных заполнителях. Образцы изготовляли на цементе марки 400 и испытывали после твердения в естественных условиях в течение 28 суток.

Из результатов испытаний (табл. 2) видно, что для получения предела прочности при изгибе порядка 5 кг/см2, в случае использования древесной шерсти, можно израсходовать на 1 м плит меньше 200 кг цемента, в то время как в случае применения станочной стружки необходимо минимум 300 кг, а при опилках — 400—450 кг цемента.

Такая различная потребность в цементе при использовании заполнителей различных размеров объясняется следующим:

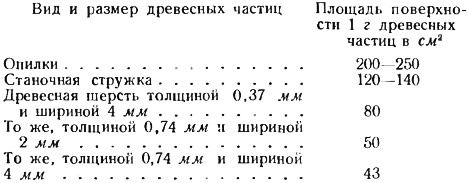

а) при уменьшении размеров древесных частиц увеличивается общая площадь поверхности заполнителя. Эта зависимость иллюстрируется приведенными ниже данными:

б) при использовании станочной стружки и опилок из-за малой длины волокон не наблюдается свойлачивания, а следовательно, отсутствует армирующий эффект, который наблюдается в случае применения древесной шерсти.

Таким образом, в результате проведенной работы выявилось преимущество древесной шерсти как одного из видов заполнителя, а следовательно, и преимущество фибролитов по сравнению с опило- и стружкобетонами.

По виду вяжущего теплоизоляционные бетоны на древесных заполнителях могут быть подразделены на: цементные,

цементно-известковые, цементно-известково-трепельные (автоклавные и неавтоклавные), магнезиальные, гипсовые, на жидком стекле.

Эффективность этих материалов далеко не одинакова. Подтверждается это результатами исследований, проведенных во ВНИИНСМе.

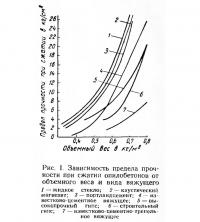

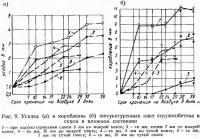

По заранее разработанной для каждого материала оптимальной технологии были изготовлены образцы опилобетонов размером 7x7x7 см, которые испытывались в одинаковых условиях. Результаты исследований приведены на рис. 1. Наиболее эффективными, т. е. имеющими наибольшую прочность при минимальном объемном весе, являются материалы на жидком стекле; близки к ним опилобетоны на магнезиальном и на цементном вяжущих. Наименее эффективны опилобетоны на цементно-известково-трепальном вяжущем.

Взаимоположение кривых на графике рис. 1 обусловлено различной клеющей (адгезионной) способностью минеральных вяжущих. Чем выше адгезионные свойства вяжущего, тем меньше его требуется и тем ниже объемный вес конечного продукта.

В изучаемых теплоизоляционных бетонах 80—90% объема занимает древесный заполнитель. Остальные 10—20% приходятся на минеральное вяжущее, которое обволакивает древесные частицы и наподобие клея соединяет их в единое целое. Поэтому для теплоизоляционных бетонов, как и для всех легких бетонов, наиболее важны адгезионные свойства минерального вяжущего. Зная величину адгезии используемого минерального вяжущего, можно предвидеть механические свойства получаемого на его основе материала, а также его расход.

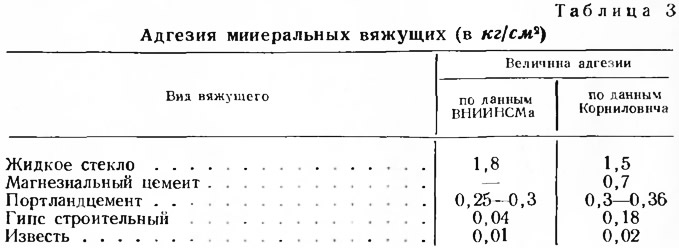

Во ВНИИПСМе была изучена адгезия древесины с цементом. Две еловые, чисто строганые пластинки толщиной 10 мм склеивались тестом минерального вяжущего нормальной густоты на площади их, равной 100 см2. При склеивании портландцементом пластины предварительно пропитывали 4%-ным раством хлористого кальция, а в остальных случаях насыщали водой. Твердение проводили в течение 28 суток в оптимальных для каждого вида вяжущего условиях: для цемента — во влажных, а для извести, жидкого стекла, гипса — в воздушно-сухих. Результаты этих испытаний, приведенные в табл. 3, обосновывают расположение кривых на рис. 1.

Корнилович провел исследования адгезии различных минеральных вяжущих к стеклу; он получил данные, хорошо совпадающие с результатами исследований по адгезии древесины с цементом (табл. 3).

Результаты исследований механических свойств рассматриваемых материалов, проведенных различными авторами, из-за отсутствия единой методики испытаний не сопоставимы. Наиболее важными факторами, с точки зрения получения сопоставимых результатов, являются величина пролета (при проведении испытаний на изгиб) и величина кубика или призмы (при проведении испытаний на сжатие).

Кольманом для испытания на изгиб плит толщиной 5 см был предложен пролет в 66 см. Величина пролета 66 см принята и немецкими нормами. Британский стандарт предусматривает величину пролета, равную 1/2 длины плиты, а польский стандарт 45 см. Шведский стандарт и чехословацкий предусматривают пролет 100 см. Наш ГОСТ 8928-58 для испытания плит требует пролет, равный длине плиты минус 10 см.

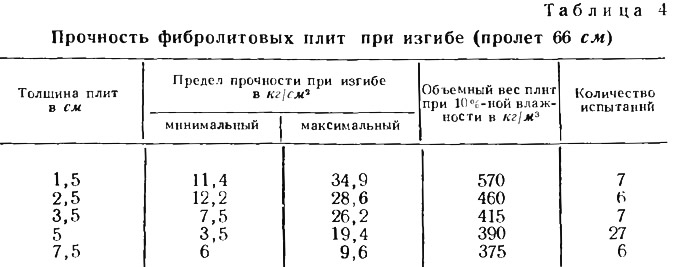

Прочностные характеристики фибролита были установлены Кольманом на основе результатов испытаний значительного количества плит (табл. 4).

Данные табл. 4 свидетельствуют о значительной неоднородности цементного фибролита, что сдерживает его распространение в качестве конструктивного материала.

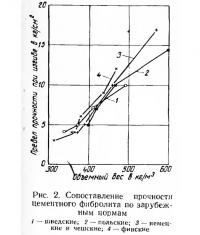

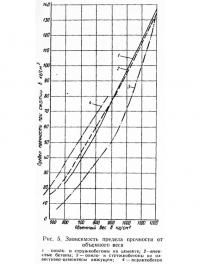

Представление о прочности цементного фибролита дает сопоставление величин, нормируемых различными стандартами. Из рис. 2 видно, что при увеличении объемного веса фибролита вдвое сопротивление изгибу возрастает в 4 раза.

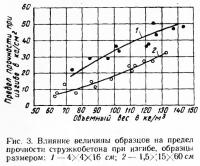

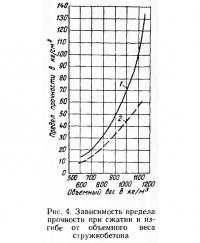

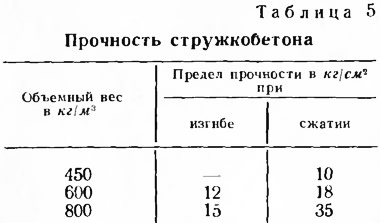

Изучая прочностные характеристики стружкобетона с добавками песка, Граф установил, что размеры испытуемых образцов оказывают значительное влияние на их прочность (рис. 3); при этом прочность на изгиб на 30—50% меньше прочности на сжатие (рис. 4).

Данные, приведенные в табл. 5, позволяют получить представление о средней прочности стружкобетона.

Прочность опилобетонов на сжатие — показатель, наиболее характерный для изделий, применяющихся для кладки стен, — изучалась во ВНИИНСМе на кубиках размером 7x7x7 см; применялся портландцемент марки 500.

На рис. 5 для сопоставления пределов прочности при сжатии опилобетонов и ячеистых бетонов показаны результаты испытаний, проведенных во ВНИИНСААе и Паркером. Кривая зависимости прочности ячеистых бетонов от их объемного веса заимствована из работ Левина. Все данные рис. 5 приведены к прочности кубиков 7x7x7 см. Из рассмотрения рис. 5 следует, что прочность опило- и стружкобетона близка к прочности конструктивных ячеистых бетонов.

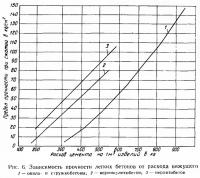

На рис. 6 показана зависимость прочности бетона от расхода вяжущего при заполнителях разных видов. Как видно из рисунка, для достижения одинаковой прочности бетона при использовании в качестве заполнителя древесной стружки вяжущего расходуется на 40—50% больше, чем в случае применения вермикулита и перлита.

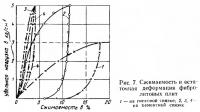

Сжимаемость и упругость — свойства весьма показательные для выявления качества плит, ибо характеризуют силу сцепления древесных частиц с цементом и плотность плиты в данной точке. Существуют различные методы испытаний упругости и сжимаемости.

По германскому стандарту, испытывается пять образцов размером 10х10 см из средней части плиты, причем через 1 мин. после приложения нагрузки в 3 кг/см2 сжимаемость не должна превышать 15% номинальной толщины. Кольман для определения упругости предлагает через 24 часа после снятия нагрузки производить вторичный замер толщины испытуемого образца, а также фиксировать результаты сжимаемости при ступенчатом нагружении. По этой методике он испытывал несколько фибролитовых плит с примерно одинаковым объемным весом. Из результатов этих опытов, приведенных на рис. 7, следует, что величина сжимаемости и упругости фибролитовых плит колеблется в значительных пределах, причем плиты с малой сжимаемостью, восстанавливающие после снятия нагрузки первоначальные размеры, являются наиболее высококачественными. Чем уже петля гистерезиса, чем меньше расстояние между кривой нагружения и кривой разгрузки, тем выше прочность и качество плиты.

Шведские стандарты также требуют проведения испытаний на сжимаемость. Согласно этому стандарту сжимаемость определяется для образцов, взятых из разных мест, причем она не должна превышать 10% при нагружении плит толщиной 50 и 70 мм в 1,5 кг на 1 см2.

Фибролит и стружкобетон хорошо сцепляются со штукатурным слоем и арматурой. Так, по данным Далла, величина сцепления стружкобетона со штукатуркой составляет 3—4 кг/см2, по Котарскому, величина сцепления стружкобетона со сталью составляет 3 кг/см2.

Свойства, связанные с воздействием влаги

Материалы из древесины при увлажнении обычно увеличиваются в объеме, имеют меньшую прочность, коробятся и при некоторых условиях загнивают. Хотя теплоизоляционные бетоны на древесных заполнителях в значительно большей степени способны противостоять отрицательному действию увлажнения, чем другие материалы из древесины, но все же общие недостатки, связанные с воздействием влаги, им также свойственны.

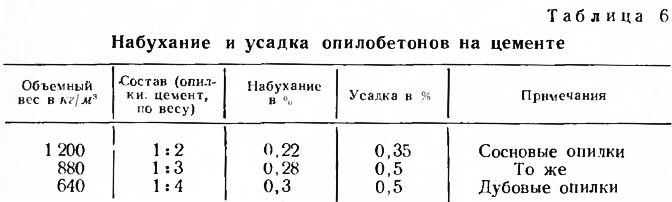

Набухание и усадка опилобетонов, по данным Паркера, как это видно из табл. 6, зависит от объемного веса материала и породы примененной древесины.

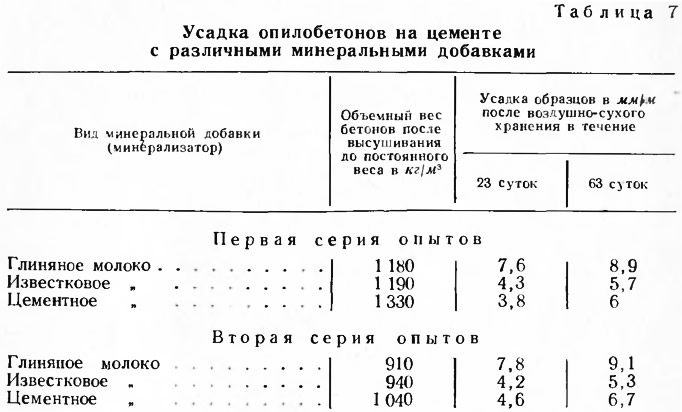

Граф изучал усадку опилобетона на образцах размером 4x4x16 см, которые после семидневного влажного хранения при относительной влажности воздуха φ=00% подвергались естественной сушке в течение 23 и 63 суток при температуре 18° и φ=65%; при этом древесные частицы за 1 сутки обрабатывали различными минерализаторами.

Аналогичные опыты, проведенные Графом на образцах размером 4X4X16 см из стружкобетона, показали, что этот материал обладает такой же усадкой, что и опилобетон.

Усадка легких бетонов, исследованная по такой же методике, по данным Леви, составляла: для заполнителей с высоким водопоглощением (вермикулит, перлит) — 2—4 мм/м, а для других бетонов на пористых заполнителях — до 1 мм/м. Как видим из данных табл. 7, усадка опилобетонов, особенно тех, которые изготовлены с добавкой глин, значительно выше.

Высокая усадка, наблюдающаяся при воздушно-сухом твердении стружко- и опилобетоном, вызвана уменьшением объема древесного заполнителя при высыхании.

Несмотря на то, что величина усадки легких бетонов больше, чем тяжелых, усадочные трещины на изделиях из легких бетонов обнаруживаются значительно реже. Леви объясняет это тем, что в пористом заполнителе легкого бетона хорошо сохраняется влага, идущая на гидратацию цемента. Это же относится к стружко- и опилобетонам.

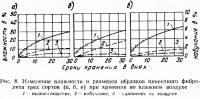

Цементному фибролиту больше свойственна набухаемость по толщине плиты (рис. 8), которая, по данным Кальмана, достигает 4% при месячном хранении во влажной среде. Набухание по ширине, по данным тех же исследований, составляет 0,4—1,8%.

Применение влажных плит из теплоизоляционных бетонов на древесных заполнителях (с влажностью 30—40% и выше) может при высыхании привести к образованию трещин по штукатурке в местах стыков. Поэтому оштукатуривание и заделку стыков соприкасающихся плит следует производить по достижении ими воздушно-сухого состояния.

Явления набухания и усадки не ограничиваются только образованием трещин по штукатурке. По данным Саретока, в Швеции наблюдались случаи разрушения опилобетонов вследствие непостоянства объемов через 6—7 лет.

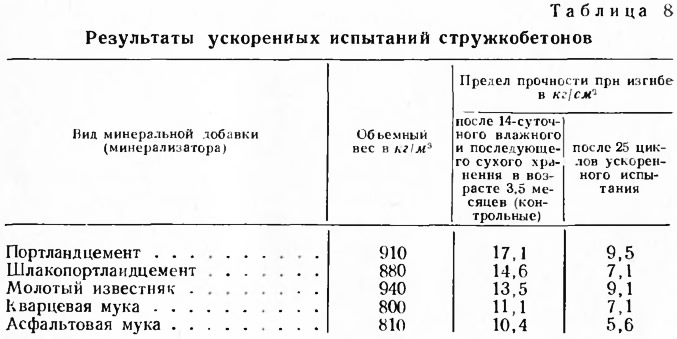

Вопросы долговечности в связи с набуханием и усадкой стружкобетонов изучались Графом. Применялся ускоренный способ испытаний, заключающийся в том, что балочки размером 50x30x1,2 см, изготовленные на стружке хвойных пород, подвергали многократному попеременному увлажнению (вымачиванию) и просыханию, после чего испытывали на изгиб. Вымачивание производилось в течение 1 мин.; после 4 час. влажного хранения производили сушку в струе горячего воздуха в течение 4 час. при температуре, равной 40°, а затем в течение 16 час. — при температуре 60°. Таких циклов было 25. Испытывались также контрольные образцы 3,5-месячного возраста. Результаты испытаний на изгиб плит после 25 циклов таких ускоренных испытаний приведены в табл. 8.

Известно несколько способов стабилизации объема опило- и стружкобетонов. Основным из них является введение минеральных добавок и увеличение расхода вяжущего. Кроме того, возможна обработка древесных частиц гидрофобными или водонепроницаемыми составами, например парафиновой эмульсией. Фирма «Третон», производящая опило- и стружкобетоны, утверждает, что применяемые этой фирмой патентованные пропитывающие средства обеспечивают набухание и усадку таких материалов в пределах 0,1—0,2%. Наиболее распространенный за рубежом стружкобетон «дуризол», по данным фирмы-изготовителя, при нормальных условиях службы в здании, в случае изменения его влажности с 4,5 до 10%, увеличивается в объеме на 0,4%, а максимальное изменение объема возможно до 1,2%.

Формоустойчивость характеризует способность материалов сохранять плоскую форму при неравномерном увлажнении. Фибролитовые плиты по формоустойчивости представляют собой прекрасный материал, так как древесные частицы могут при набухании занять прилегающие к ним пустоты. Коробление же стружко- и опилобетонов при некоторых неблагоприятных условиях может принимать опасные формы. Один из таких случаев был изучен Графом. Он исследовал набухание, усадку и коробление оштукатуренных стружкобетонных плит размером в плане 60x50 см и толщиной 1,3 см; на эти плиты наносились различные по толщине слои раствора — 3,7 и 15 мм.

Половину плит после однодневной выдержки оштукатуривали, в то время как другую часть плит перед оштукатуриванием высушивали искусственным путем. Оштукатуренные после однодневной выдержки плиты 6 суток хранили во влажных условиях, а затем подвергали естественной сушке. Другую часть плит, оштукатуренную после высушивания, трое суток хранили во влажных условиях, после чего помещали в воздушно-сухие условия. Величину коробления замеряли по отклонению точки пересечения диагоналей плоскостей плит от первоначального положения.

Из рассмотрения данных, приведенных на рис. 9, можно заключить, что:

- а) чем толще штукатурный слой, тем меньше усадка и коробление плиты; слой штукатурки в 15 мм с этой точки зрения достаточен;

- б) предварительное просушивание плит перед оштукатуриванием уменьшает величину усадки и коробления.

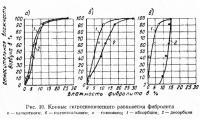

Кольман эксикаторным способом изучал гигроскопические свойства фибролитов, изготовленных на цементе, магнезите и гипсе. Образцы весом 2 г, высушенные до постоянного веса, были уложены в эксикаторы над серной кислотой с различной концентрацией. Для каждого значения относительной влажности воздуха определяли равновесную влажность образца при абсорбции и десорбции.

Результаты опытов приведены на рис. 10. На основании этих данных можно сделать следующие выводы:

- а) плиты фибролита поглощают в обычных атмосферных условиях меньше влаги, чем необработанная древесина; например, при температуре 20° и 70%-ной относительной влажности воздуха абсорбционное равновесие достигается у ели при 12%-ной влажности, а у фибролитовых плит на цементных и магнезиальных вяжущих — при 7%-ной влажности;

- б) при высокой влажности воздуха (φ=100%) плиты приобретают равновесную влажность, характерную для обычной древесины при точке насыщения волокон 25—32%;

- в) гистерезис (т. е. разница в величинах влагосодержания при десорбции и абсорбции) для цементного фибролита невелик и примерно такой же, как для древесины; при магнезиальном вяжущем гистерезис увеличивается, а при использовании гипсовых вяжущих он уже весьма значителен и не похож по форме на гистерезис древесины.

Таким образом, из трех изученных видов фибролита наилучшими гигроскопическими свойствами обладает цементный фибролит: он имеет не только низкую равновесную влажность, но и узкую петлю гистерезиса. Это положение очень важно и говорит о преимуществе цемента по сравнению с магнезитом и гипсом, как вяжущего для теплоизоляционных бетонов с древесным заполнителем.

По данным Далла, при 35%-ной относительной влажности воздуха стружкобетон имеет влажность 4,5%, при 50%-ной — 5%, а при 70%-ной — 5,5%. Максимальная гигроскопичная влажность — 18—20%. На величину гигроскопичности сильно влияет вид и качество применяемого минерализатора, например повышенное содержание хлористого кальция увеличивает гигроскопичность.

Водопоглощение теплоизоляционных бетонов на древесных заполнителях колеблется от 40 до 60%. При водонасыщении прочность этих материалов снижается.

По данным Далла, прочность стружкобетона начинает снижаться при увеличении влажности материала свыше 13%; после 24-часового пребывания в воде водопоглощение равнялось 40%, а прочность снизилась на 30%.

Исследования водопоглощения цементного фибролита, проведенные И. Н. Резниковым, показали, что величина водопоглощения этого материала при различных объемных весах и составах колеблется от 35 до 58%. Водопоглощение увеличивается с уменьшением объемного веса и со снижением расхода цемента.

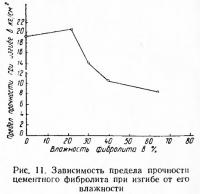

Приведенные во ВНИИНСМе опыты то выявлению влияния влажности на прочность цементного фибролита объемного веса 350 кг/м3 и состава 1:2 показали, что коэффициент размягчения этого материала при сильном увлажнении достигает 50%, а снижение прочности начинается при влажности, превышающей 20% (рис. 11).

Теплопроводность

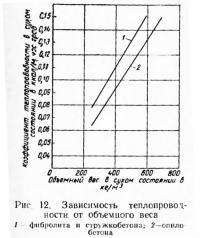

Па величину коэффициента теплопроводности, помимо объемного веса, сильно влияет размер древесных частиц, определяющий характер пористости материала. Рис. 12, составленный то данным Б. Н. Кауфмана, иллюстрирует это положение; как видим, кривая для фибролита и стружкобетона, обладающих грубоволокнистой структурой, расположена значительно выше кривой для опилобетона.

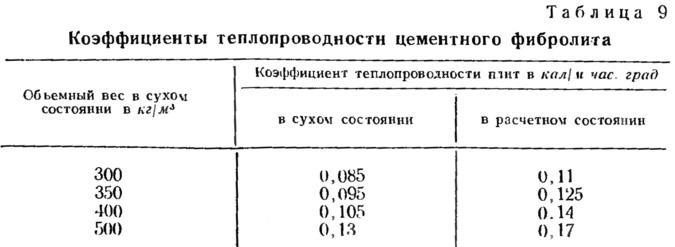

В табл. 9 приведены значения коэффициентов теплопроводности цементного фибролита, нормированные в сухом состоянии по ГОСТ 8928-58, а в расчетном состоянии (с учетом влажности в ограждающей конструкции) — в соответствии со СНиП (ч. II, глава 3).

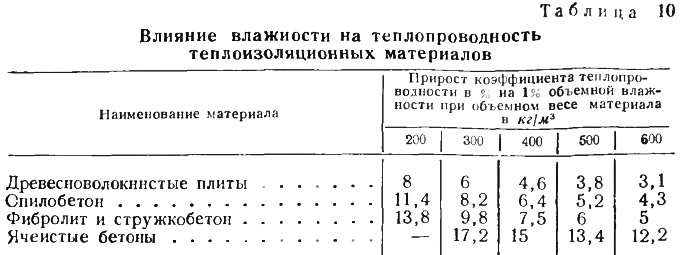

Органические материалы при увлажнении в меньшей степени ухудшают свои теплоизоляционные свойства по сравнению с неорганическими. Это иллюстрируется данными табл. 10, составленной по результатам исследований Кауфмана.

Из табл. 10 видно, что величины прироста коэффициента теплопроводности на 1% объемной влажности для теплоизоляционных бетонов с древесным заполнителем занимают промежуточное положение между величинами прироста для чисто не органических материалов — ячеистых бетонов и чисто органических древесно-волокнистых плит.

Звукопоглощение

Материалы рассматриваемого вида благодаря их высокой и притом незамкнутой пористости обладают значительными звукопоглощающими свойствами.

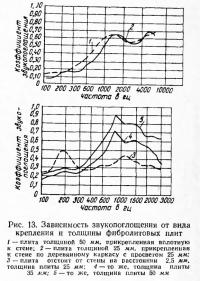

Из рассмотрения графиков (рис. 13), приведенных в проспектах шведской фирмы «Трэуллит», следует, что с увеличением толщины плит возрастают звукопоглощающие свойства цементного фибролита; при частоте 1000 гц коэффициент звукопоглощения равен 0,6—0,7. Из рис. 13 видно, что фибролитовая плита толщиной 25 мм, прибитая к каркасу на расстоянии 25 мм от стены, обладает той же звукопоглощающей способностью, что и плита толщиной 50 мм, прикрепленная к стене без зазора. По тем же данным, некоторые виды фибролитовых плит, будучи прикрепленными к стене без зазора, обладают звукопоглощением, равным 0,9 (при частоте 900—1000 гц и при толщине плит 50 мм).

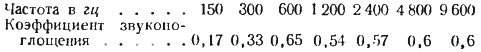

Хорошим звукопоглощением обладает и стружкобетон. По данным Далла, стружкобетон объемного веса 580 кг/м3 при испытании в камере реверберации показал следующие величины коэффициента звукопоглощения:

Окраска поверхности фибролита или стружкобетона уменьшает объем открытых пор, что приводит к некоторому уменьшению звукопоглощения.

Звукоизоляция от ударного шума

Бетоны с древесным заполнителем могут быть применены в качестве прокладок в конструкции пола для борьбы против ударного шума.

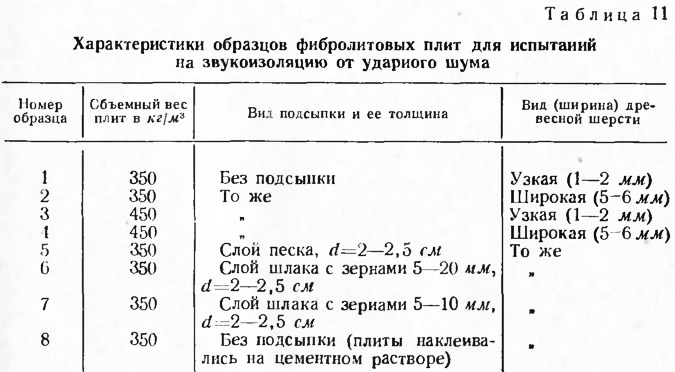

Для испытаний во ВНИИНСМе были изготовлены фибролитовые плиты размером в плане 1,5x0,75 м и толщиной 2,5 см, покрытые цементной стяжкой из раствора 1:3 толщиной 1—1,5 см; поверх стяжки на мастике наклеивали линолеум. Плиты изготовляли разного объемного веса, на различной древесной шерсти и укладывали на подсыпки.

Характеристики плит приведены в табл. 11.

Испытание образцов плит производили в лаборатории акустики НИИ строительной физики и ограждающих конструкций АСиА СССР. Плиты укладывали на перекрытие из многопустотных железобетонных панелей весом 250 кг/м2. В то время как стандартная испытательная машина простукивала каждый испытываемый образец в двух положениях, в приемной камере производили измерение спектров шума, производимого ударной машиной в 1/3 октавных полос. Далее для каждого образца вычисляли уменьшение уровня звукового давления в каждой 1/3 октавных полос по сравнению со спектром шума, возникающим в приемной камере при установке ударной машины непосредственно на перекрытие.

Как показывают результаты испытаний, звукоизоляция фибролитовых плит, изготовленных с применением широкой стружки, несколько выше на низких частотах. Введение подстилающего слоя из песка шлака резко улучшает звукоизоляцию; наилучшие результаты были получены при введении подстилающего слоя из мелкого шлака. Плита, уложенная непосредственно на цементный раствор, обнаружила низкую звукоизоляцию. Объемный вес фибролитовых плит почти не влияет на звукоизоляционные свойства.

Результаты испытаний показывают, что применение цементного фибролита может с успехом обеспечить нормативную звукоизоляцию междуэтажных перекрытий, причем укладку его следует производить по подстилающему слою из .мелкого шлака или песка.

Биостойкость

Благодаря пропитке древесных частиц минеральными веществами, а также обволакиванию древесных частиц слоем цемента, все теплоизоляционные бетоны на древесных заполнителях относят к категории труднозагниваемых материалов. По этой же причине эти материалы не могут быть разрушены грызунами и насекомыми.

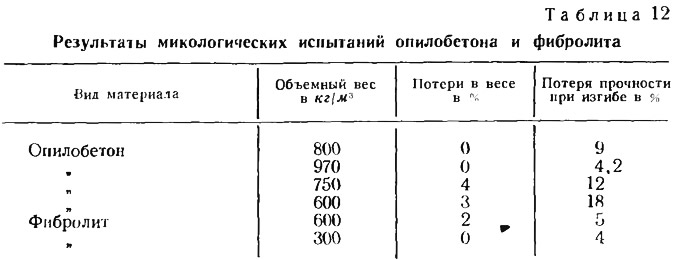

Для определения биостойкости опилобетонов и фибролитов во ВНИИНСМе совместно с Лабораторией деревянных конструкций ЦНИИСКа были проведены специальные микологические испытания. Из опилобетонов и фибролита изготовлялись балочки разных весов размером 13,5х3x3 см. Образцы, высушенные до постоянного веса при температуре 100°, помещались в опилки с влажностью 50 60%, зараженные грибком Conniofora cerebella; контрольные образцы укладывались в обыкновенные опилки с той же влажностью. После 6-месячного хранения образцов их осматривали, просушивали до постоянного веса и испытывали на изгиб.

Результаты испытаний, приведенные в табл. 12, доказывают, что потери веса, а также значительной потери прочности у образцов не наблюдалось.

Таким образом, материалы рассматриваемого вида можно считать достаточно биостойкими. Это же подтверждается опытами Кольмана. Образцы фибролитовых плит и контрольные образцы древесины, зараженные грибком Merulius lacrimans, укладывали в эксикаторы над водой. При этом вначале происходило интенсивное образование мицелия на поверхности образцов, но потом, в большинстве случаев, культура отмирала, приобретая зелено-желтую окраску. В то же время на контрольных образцах из еловой древесины грибки хорошо развивались.

Огнестойкость

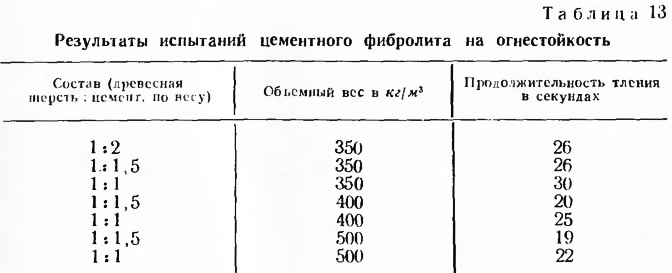

Испытания цементного фибролита на огнестойкость проводились во ВНИИНСМе путем поджигания образцов фибролита пламенем газовой горелки. За критерий огнестойкости принимали продолжительность тления фибролита после удаления источника огня. Как видно из табл. 13, с увеличением объемного веса и расхода цемента огнестойкость повышается. Продолжительность тления фибролита после удаления источника огня не превышает 30 сек. Отсюда можно сделать вывод, что цементный фибролит является трудносгораемым материалом.

Кольман проводил испытания оштукатуренных и неоштукатуренных образцов, причем одна из поверхностей образца подвергалась воздействию пламени с температурой 1000° в течение 20 мин. Оштукатуренные плиты в конце испытаний на стороне, не подвергающейся воздействию пламени, имели температуру 50—70°. При испытании неоштукатуренных плит выявилось, что рыхлые фибролитовые плиты (с объемным весом 250 кг/м3) прогорели насквозь; у плит с нормальной плотностью этого не наблюдалось, причем температура на стороне, не подвергавшейся действию пламени, также составляла 50—70°. Наименьшие потери в весе (1,4—1,9%) были получены при испытании оштукатуренных плит; у неоштукатуренных плит наблюдалась потеря в весе до 25%.