В общей теории синтеза искусственного строительного камня роль технологии в структурообразовании и затвердевании материалов определена как основная. Это позволяет выделить общие признаки, присущие всем способам получения строительных материалов и изделий, объединить их в теоретическую технологию.

Любая технология преследует цель — получение при ограниченных экономических затратах материалов или изделий определенных форм и размеров с заданными стабильными свойствами. Качество изделий с эксплуатационной точки зрения определяется постоянством свойств и их показателями. Последние достигаются при обеспечении сохранности формирующихся в материале структурных связей. Поэтому технологический передел, при котором образуются структурные связи, является общим для всех материалов. Таким же общим переделом является и тот, при котором достигается гомогенизация всех сырьевых компонентов, участвующих в формировании таких связей, т. е. приготовление смеси для последующего формования изделия.

Повышение качества изделий, сокращение продолжительности технологического цикла и уменьшение производственных затрат возможно при использовании кондиционных сырьевых компонентов, которые в результате специальной обработки повышают свою реакционную способность. Этот общий для всех технологий передел является подготовительным.

Специальные свойства материалов (теплопроводность, водонепроницаемость, декоративность и др.) могут задаваться на стадиях приготовления смеси, формования изделия, фиксации структуры конгломерата, а также в результате специальных технологических переделов: шлифования, полирования, окрашивания материала для повышения его декоративных показателей, пропитывания специальными компонентами для повышения водонепроницаемости и т. д.

Технологический процесс получения материалов обычно начинается с подготовки сырья и заканчивается на стадии фиксации формы и структуры или на стадии придания им специальных свойств. Однако существует ряд технологий, в которых могут отсутствовать некоторые общие технологические переделы. Например, при производстве вспученного перлита, распиловке и последующей обработке природных камней отсутствует стадия перемешивания компонентов. Эти примеры являются частными случаями общих принципов производства строительных материалов.

Любой технологический передел имеет определенную продолжительность. Протекающие в материале процессы при этом часто накладываются друг на друга. Так, например, одновременно с образованием структурных связей формируется макроструктура и могут протекать процессы, придающие специальные свойства будущему материалу (например, ячеистое стекло). Деление технологического процесса на стадии несколько условно, так как даже после стадии фиксации структуры в период эксплуатации в материале продолжают протекать процессы, направленные на упорядочение структуры связующего вещества.

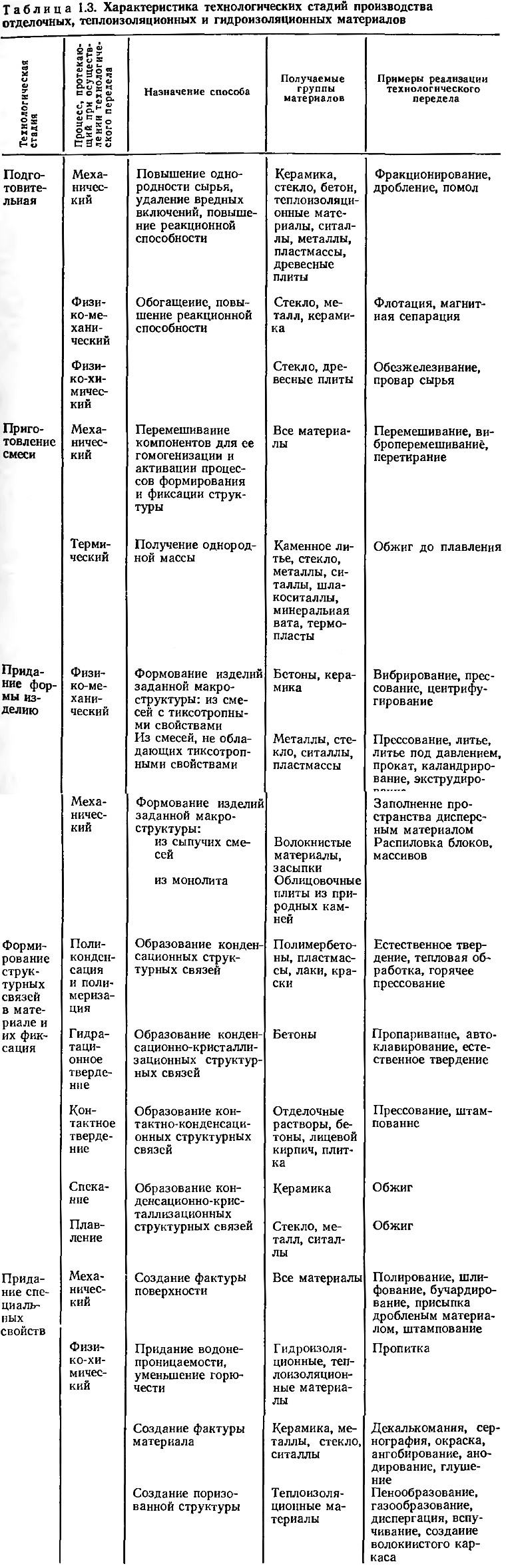

Из этого следует, что четко разграничить стадии невозможно, хотя общая закономерность последовательности технологического процесса от подготовительной стадии к стадии фиксации структуры материала сохраняется. Кроме того, следует учитывать, что каждая конкретная технология имеет свои специфические особенности. Поэтому приведенная в табл. 1.3 характеристика технологических стадий производства отделочных, теплоизоляционных и гидроизоляционных материалов носит общий характер.

Технологическая стадия подготовки сырья обычно начинается на складах предприятия по производству требуемой продукции и заканчивается после поступления компонентов в расходные бункера, бассейны и другие устройства дозаторного отделения смесительного узла. Однако часто эта стадия начинается уже на заводах — поставщиках исходных материалов. Так, например, в карьерах могут производиться дробление щебня до требуемых размеров, фракционирование, удаление пылеватых и глинистых частиц. Примерами подготовительных операций при производстве древесностружечных и древесноволокнистых плит, начинающихся на заводе — поставщике сырья, могут служить распиловка древесины на чураки требуемых размеров, их окоривание. Целесообразность осуществления подготовительных операций на заводе-поставщике или на заводе-потребителе определяется соответствующими экономическими соображениями и возможностью создания безотходных технологий.

Подготовительная стадия производства строительных конгломератов с целью повышения качества получаемых изделий и материалов предусматривает: повышение однородности сырья, исключение вредных примесей; придание наиболее удобного вида сырью для дальнейшей переработки; приготовление дополнительных материалов, модифицирующих свойства полуфабрикатов и продукции; повышение реакционной способности сырьевых материалов.

Однородность сырья повышают с помощью ряда технологических приемов, к которым относятся дробление, помол, фракционирование. При этом применяют различное оборудование, определяющееся видом сырья и предъявляемыми к нему требованиями. Так, для усреднения глинистого компонента используют стругачи, глиноболтушки, глиномялки и пр. Щебень для производства бетонных и железобетонных изделий дробят до требуемых фракций с помощью дробилок различных типов, фракционируют вибрационными системами, грохотами.

Вредные примеси удаляют различными технологическими приемами, в основу которых положены механические, физико-химические и физико-механические процессы. Выбор того или иного приема определяется видом примеси, процессом, протекающим во время удаления вредных веществ, а также экономическими соображениями. Так, для удаления каменистых включений при переработке глинистого сырья используют технологические приемы, в основе которых лежат механические процессы: просеивание на ситах, удаление включений с помощью камневыделительных вальцов. Для повышения качества бетонных и железобетонных изделий заполнитель промывают с целью удаления глинистых и пылеватых частиц. При удалении железистых примесей путем обработки щавелекислым натрием кремнеземистого компонента, используемого при варке стекла, протекают физико-химические процессы. Для получения качественных изделий на основе древесной шерсти и цемента древесину подвергают предварительной гидротермальной обработке. При этом также протекают сложные физико-химические процессы с удалением из древесины органических веществ, осложняющих твердение.

В основе таких технологических приемов, как флотация, магнитная сепарация, лежат физико-механические процессы. Они позволяют очистить от ненужных составляющих керамическое сырье и сырье, используемое для получения металлов, стекла, ситаллов и шлакоситаллов.

Придание наиболее удобного вида сырью позволяет создать условия для упрощения технологического процесса, повышения качества получаемых изделий. К таким технологическим приемам относятся: сушка сырья; фракционирование заполнителей — исходя из конструктивных особенностей изготавливаемого изделия (степень армирования, размеры изделия и т. п.); специальное окрашивание заполнителей для придания декоративных свойств материалу.

Дополнительные материалы, которые модифицируют свойства полуфабрикатов и продукции, приготавливают на специальных технологических линиях, состав которых зависит от вида добавки. Например, в технологии бетона широко используют поверхностно-активные вещества, пластифицирующие бетонные смеси и повышающие прочность затвердевшего бетона. Эти добавки готовят на специальных линиях, которые включают такие переделы, как дозирование компонентов и приготовление растворов рабочей концентрации.

Очень важным и ответственным этапом в подготовительной стадии является повышение реакционной способности компонентов, что достигается переводом их по возможности в наиболее термодинамически неустойчивое состояние. Находясь в таком нестабильном состоянии, компоненты приобретают повышенную реакционную способность, реализующуюся в последующих технологических переделах. В основе технологических приемов, повышающих реакционную способность, лежат механохимические процессы, которые проявляются в изменении химического и фазового составов поверхности твердых тел при различных механических воздействиях. В нестабильное термодинамически неустойчивое состояние вещество может переводиться механическим (тонкое измельчение), термическим (обжиг) или химическим (осаждение из растворов веществ, находящихся в активном состоянии) путем. Наиболее широко в промышленности строительных материалов используют для этой цели механическое измельчение сырья.

Задачи, предусмотренные подготовительной стадией, могут решаться одновременно. Так, при помоле сырья происходит одновременно повышение его однородности и реакционной способности, а также придается наиболее удобный вид для дальнейшей переработки. Результатом этого этапа является диспергация сырья механическим, химическим или термическим путем, что придает ему требуемые свойства.

После окончания подготовительного этапа наступает стадия приготовления смеси из необходимых компонентов. На этой стадии решаются следующие главные задачи: максимально возможное точное соотношение компонентов между собой; получение смеси, обеспечивающей последующее формирование требуемой структуры материала; создание условия для интенсификации процессов формирования и фиксации структуры.

Максимально возможное точное соотношение компонентов между собой достигается дозированием. Точность дозирования современных дозаторов, составляющая ±(1—2)%, является часто недостаточной. Поэтому ведутся разработки по повышению точности дозаторов. В смесях могут содержаться добавки, количество которых очень незначительно, например: ПАВ — в технологии бетона, отвердитель, стабилизатор — в технологии пластмасс. В этом случае для повышения точности требуемую добавку разбавляют водой или другим растворителем и дозируют уже раствор, эмульсию или суспензию, в результате чего резко возрастает точность ее дозирования.

На стадии смешения компонентов обычно формируется структура массы, которая служит основой для образования структуры изделия на последующих технологических этапах. В некоторых случаях при смешении компонентов может формироваться макроструктура материала, например в технологии ячеистых бетонов при приготовлении пенобетонной или пеносиликатной массы.

На этой стадии происходит не только механическое распределение компонентов, но и начинаются сложные физико-химические процессы, такие как растворение компонентов и их химическое взаимодействие, взаимная диффузия, адсорбция. Чаще всего используется механическое оборудование — смесители различных типов, вальцы и т. п. Однако, например, при варке стекла однородности массы добиваются путем расплавления компонентов. Для окончательного получения структуры массы, на основе которой будет формироваться структура материала, ее иногда подвергают дополнительным оперциям, например проварке при изготовлении теплоизоляционных изделий типа микропорита.

На стадии приготовления смеси используются приемы, которые обеспечивают интенсификацию процессов на последующих технологических стадиях формования изделий, образования и фиксации структуры материала. К ним, в частности, можно отнести подогрев компонентов (технология бетона, пластмасс), получение жестких смесей в вибросмесителях.

Конечным итогом технологической стадии смешения компонентов является получение чаще всего гетерогенной массы, подготовленной к завершающим этапам.

Стадия формования предусматривает получение изделий требуемых форм и размеров с необходимой макроструктурой.

С помощью различных технологических приемов (виброуплотнение, прессование, каландрирование, экструдирование, вытягивание из расплава) добиваются получения изделий нужных форм и размеров. В процессе этой обработки происходит окончательное формирование макроструктуры и частично микроструктуры будущего материала. Так, применение экструдирования, прессования, каландрирования вызывает взаимную ориентацию частиц относительно друг друга. Виброуплотнение приводит к требуемой укладке частиц. Кроме того, на этой стадии могут осуществляться специальные операции, обеспечивающие требуемую макроструктуру материала, например поризация массы (газовспучивание) в технологии ячеистых бетонов,

Все перечисленные общие технологические переделы фактически подчинены основному переделу, осуществление которого и приводит к собственно созданию материала за счет формирующихся в нем структурных связей, ответственных за его принципиальные свойства, определяющие причастность материала к определенной группе.

Технологически стадия формирования и фиксации структурных связей в материале решается с учетом типа связующего.

При использовании минеральных вяжущих структурные связи образуются за счет механизмов гидратационного или контактного твердения (для получения безобжиговых материалов) и спекания либо плавления (для получения обжиговых материалов) .

Основу процессов, сопровождающих образование структурных связей в обжиговых материалах — конденсационно-кристаллизационных (керамика) или конденсационных (стекло), составляет переход под действием тепловой энергии порошкообразных веществ в искусственный камень заданной формы через спекание или плавление. Результатом этих процессов является образование керамического черепка, стеклокристаллического или стекловидного тела, характеризующихся водостойкостью.

В работах Т. В. Куколева, П. П. Будникова, А. М. Гинстлинга, Б. Я. Пинеса и других показано, что процесс твердофазового спекания сводится к перераспределению вещества в теле направленной самодиффузией молекул, а в случаях, когда он сопровождается жидкостным спеканием, также и к растворению кристаллов в жидкой фазе и ее кристаллизации.

Согласно теории Я. И. Френкеля, все взаимодействия в расплаве осуществляются на молекулярном уровне и связываются с образованием искусственного камня при его охлаждении. При этом химический состав вещества может изменяться (дегидратация, образование новых соединений) или не изменяться (полиморфные превращения), но обязательным является диспергация вещества до молекулярного уровня, изменение его объема и агрегатного состояния.

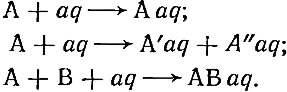

Работы В. В. Журавлева, А. А. Пащенко, А. Ф. Полака, В. Б. Ратинова, М. М. Сычева и других в области изучения гидратационного твердения свидетельствуют о том, что этот процесс является следствием присоединения воды безводными минералами и изменения в стесненных условиях отформованного изделия или монолита химического состава вещества по схеме (по А. А. Пащенко):

При этом происходят химическая диспергация исходного безводного вещества до молекул гидратов и изменение объема твердой фазы внутри образующегося камня.

В целом процесс образования структурных связей по механизму гидратационного твердения протекает на ионно-молекулярном уровне, включая реакции через раствор, топохимические, анионной конденсации, образования твердых растворов внедрения. Многоэтапность процесса окаменения дисперсного вещества вяжущего при затворении его водой является условно принятым критерием для характеристики отдельных элементарных актов. В этом членении мнения исследователей различаются по вопросам продолжительности отдельных периодов, механизма протекания, роли отдельных факторов, но едины в одном: образование необратимых водостойких конденсационно-кристаллизационных структурных связей за счет фазовых контактов срастания является результатом одновременно протекающих химических и физических процессов.

Контактное твердение, как следует из работ В. Д. Глуховского и Р. Ф. Руновой, подразумевает образование из дисперсных макрочастиц вещества нестабильной структуры (аморфного или субмикрокристаллического) водостойкого камня непосредственно при возникновении контактов между ними. В этом случае формирование структурных связей происходит без изменения химического состава вещества (в отличие от условий гидратационного твердения) и без изменения его агрегатного состояния (в отличие от твердения через высокотемпературные процессы). Водостойкое тело образуется на уровне физического взаимодействия между макрочастицами.

Вещество в аморфном или нестабильном кристаллическом состоянии, в отличие от вещества в стабильном кристаллическом состоянии, обладает запасом кинетической энергии, большим объемом и меньшей плотностью. Водостойкие контактно-конденсационные структурные связи образуются за счет уменьшения количества движения поверхностного вещества микрочастиц при сближении вследствие пересечения или наложения их силовых полей. Образование этих связей сопровождается уменьшением объема системы за счет увеличения плотности поверхностного вещества и связано с возникновением контактов, подобных по своему определяющему свойству — водостойкости — фазовым.

При использовании органических связующих образование структурных связей в материале также определяется типом самого связующего. Материалы на основе термопластичных связок образуют водостойкие конденсационные структуры по механизму полимеризации, в основе которого лежат реакции получения нового продукта с большей молекулярной массой из низкомолекулярных веществ — мономеров. Причем этот процесс сопровождается изменением агрегатного состояния вещества, но новое соединение имеет одинаковый состав с мономером. Поэтому в таких материалах формирование структурных связей условно можно аналогизировать с этим процессом в материалах, получаемых из минеральных веществ через расплав.

Материалы на основе термореактивных связок образуют водостойкие конденсационные структуры по механизму поликонденсации, в основе которого лежат реакции взаимодействия между собой мономеров, сопровождающиеся изменением химического состава вещества. В результате этот процесс уподобляется гидратационному твердению, при котором химический состав вещества изменяется при переходе его из дисперсного в конденсированное твердое тело.

Таким образом, в зависимости от исходного сырья и физического состояния структуры его вещества синтез определенных искусственных тел происходит как следствие образования различных типов структур за счет возникающих между микро- и макрочастицами контактов и структурных связей (рис. 1.2).

По определяющим признакам — способности восстанавливаться после разрушения и противостоять действию воды — структурные связи и контакты (по П. А. Ребиндеру) делятся на: 1) коагуляционные с пленочными неводостойкими контактами; 2) псевдоконденсационные с точечными неводостойкими контактами, не противостоящими диспергирующему действию воды; 3) конденсационно-кристаллизационные и конденсационные с фазовыми водостойкими контактами, противостоящими этому действию. Разрушение структур с контактами первого типа носит обратимый характер, а структуры с контактами второго и третьего типов разрушаются необратимо (рис. 1.2, а). Нестабильное состояние вещества дисперсных частиц (по работам В. Д. Глуховского и Р. Ф. Руновой), кроме того, предопределяет возможность реализации механизма контактного твердения (рис. 1.2, б):

- при тонких пленках воды между макрочастицами возникают водостойкие пленочные обратимые контакты; при уплотнении и обезвоживании или уплотнении сухих порошков — водостойкие точечные обратимые контакты, которые формируют контактно-конденсационные структуры;

- образованию водостойких фазовых необратимых контактов, формирующих конденсационно-кристаллизационные структуры путем срастания как микрочастиц (молекул) формирующейся новой фазы, так и макрочастиц вещества нестабильной структуры, предшествует образование водостойких фазовых обратимых контактов, также способных формировать контактно-конденсационные структуры.

Во всех описанных случаях технологическая стадия формирования структурных связей в материалах заканчивается синтезом физических тел определенных размеров и формы. При этом в телах, полученных плавлением и спеканием, все вещество, а в телах, образующихся за счет контактного или гидратационного твердения, та его часть, которая участвует в образовании структурных связей, находятся, как правило, в метастабильном или в нестабильном состояниях. Исходя из общих принципов стадийных переходов в веществах (см. рис. 1.1) можно считать, что сами рассматриваемые тела находятся в состоянии, которое условно можно охарактеризовать как аморфное или субмикрокристаллическое. В процессе эксплуатации в результате развития кристаллизации в явной или скрытой форме эти тела стремятся к переходу в твердое кристаллическое состояние. Все это сопровождается уменьшением размеров тел в результате усадки и ползучести, увеличением плотности и другими явлениями, связанными с самоорганизацией вещества.

При производстве материалов без связующего, например засыпок и волокнистых материалов, структура фиксируется в результате механических сил сцепления между частицами. Для облицовочных плит из природного камня, производство которых не требует связующего, под технологическим этапом фиксации структуры и формы подразумевают придание им точных размеров.

Вид и последовательность операций при придании специальных свойств определяются типом выпускаемых изделий. Конкретные виды специальных технологических переделов описаны в соответствующих разделах учебника.