Оптимальный фракционный состав заполнителя назначают, исходя из требований к выпускаемому изделию. Преимущественное содержание мелких фракций повышает прочность, среднюю плотность и теплопроводность. Крупный заполнитель позволяет получать более легкие, но менее прочные изделия.

Асбест, минеральные и органические связующие, а иногда гидрофобные и пснообразующие вещества служат добавками к вспученному перлиту и вермикулиту. Выбор связующего определяется особенностями технологии получения изделия и его эксплуатации.

Органические связующие позволяют получать водостойкие, легкие, достаточно прочные, но малотермостойкие изделия с температурой эксплуатации 60—200°С. Минеральные связующие несколько утяжеляют изделия, но расширяют термический диапазон их применения в сторону высоких температур (до 1100°С), увеличивают их механическую прочность.

Асбест придает композициям прочность и упругость за счет мелкодисперсного объемного армирования. При этом снижаются усадочные явления при сушке изделий, уменьшаются потери связующего с отжимаемой водой при формовании масс, так как волокна асбеста, в отличие от чешуек вспученного вермикулита, обладают высокой сорбционной способностью.

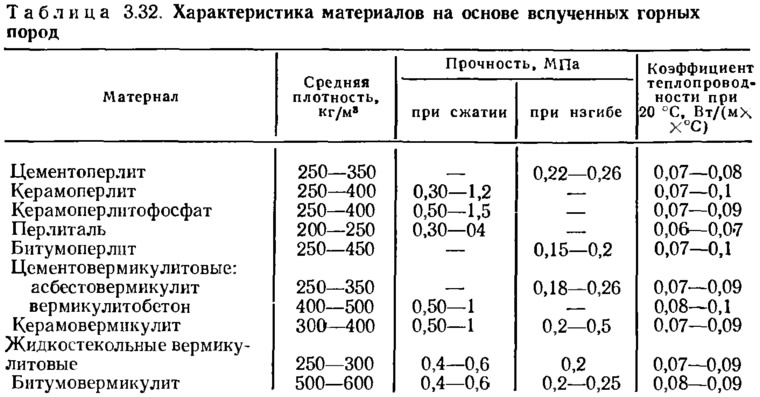

Основные физико-механические показатели материалов на основе вспучивающихся горных пород с использованием различных связующих приведены в табл. 3.32.

Технология производства изделий на основе вспученных перлита и вермикулита включает подготовку и дозирование сырьевых материалов, их смешивание, формование изделий, тепловую обработку. Последняя технологическая операция отсутствует лишь для изделий на битумном связующем.

Приемы приготовления смеси и формования из нее изделий не должны приводить к разрушению структуры зерен пористого заполнителя. Этого в известной мере достигают подбором смесителей, момента введения пористого заполнителя в смесь, длительностью перемешивания. Как правило, используют лопастные смесители, время перемешивания смеси в которых 1—2 мин после введения в нее легкого заполнителя. Прессуют изделия при давлении 0,05 МПа, которое не разрушает зерен заполнителя.

Так как процессы вспучивания перлита и вермикулита происходят при высоких температурах, то особое внимание следует уделять мерам по исключению несчастных случаев и профессиональных заболеваний при работе с обжиговыми и сушильными агрегатами. Печи должны быть достаточно надежно теплоизолированы. Температура на их поверхности не должна превышать 40°С.

Периодически, в соответствии с существующими нормами, должны производиться профилактические осмотры печей и сушильных установок и их ремонт.

Опасные зоны должны быть ограждены и снабжены соответствующими предупредительными надписями. Тепловые установки должны быть снабжены приспособлениями в виде циклонов и фильтров для исключения выброса пыли и неочищенных газов в атмосферу.

Перлитоцемент

В состав перлитоцемента входят портландцемент не ниже М400, перлитовый песок и распушенный асбест V—VI сортов. Последовательность приготовления сырьевой смеси: сначала в работающий смеситель заливают воду, затем загружают цемент, асбест и в последнюю очередь перлитовый песок. Расход воды на 1 м3 перлитового песка около 850 л, цемента — 125—135 кг, асбеста — около 35 кг. С момента подачи перлита в смеситель массу перемешивают 1,5 мин и подают на формование, которое заключается в заливке массы в формы с перфорированным поддоном и ее прессовании под давлением 0,05 МГ1а. Затем изделие выталкивают на поддон и подают на тепловую обработку в специальные камеры, совмещающие пропаривание и сушку. В камере изделие выдерживают в течение 4 ч при температуре 150°С, затем 6—8 ч — при 80°С. Сушат изделия при температуре 150°С до остаточной влажности 20 %.

Изделия из перлитоцемента изготавливают в виде плит, скорлуп, сегментов и используют для теплоизоляции промышленного оборудования и теплотрасс с рабочей температурой до 600°С.

Шлакощелочной перлитобетон

Шлакощелочной перлитобетон предназначен для теплоизоляции стеновых панелей, плит и перегородок. Для изготовления шлакощелочного перлитобетона используют шлакощелочное вяжущее, в качестве заполнителя — вспученный перлит фракций 0,1—5 мм. В качестве щелочных компонентов используют низкомодульные жидкие стекла плотностью 1300 кг/м3. Такой перлитобетон в зависимости от содержания в нем заполнителя имеет среднюю плотность 300—500 кг/м3, прочность при сжатии 1—2 МПа, коэффициент теплопроводности 0,08—0,11 Вт/(м·°С). Технологическая схема производства шлакощелочного перлитобетона представлена на рис. 3.97.

Экономический эффект от внедрения таких перлитобетонных плит в гражданском строительстве составляет около 3 руб. на 1 м3 бетона.

Функциональное назначение изделий на основе вспученных перлита и вермикулита, используемых в индустриальном строительстве, — тепло- и звукоизоляции зданий и промышленного оборудования.

Керамоперлит

Изделия из керамоперлита превосходят по своим свойствам диатомитовую теплоизоляционную керамику за счет большей прочности и меньшей теплопроводности при равной средней плотности. Керамоперлитовые изделия можно применять вместо ультралегких огнеупоров (300—500 кг/м3) при температуре до 900°С. При этом стоимость их в 10 раз ниже стоимости последних.

Перлитобетон применяют для сборных теплоизоляционных и теплоизоляционно-конструктивных элементов железобетонных зданий, для тепло- и звукоизолирующих штукатурок.

Экономический эффект от замены традиционных ограждающих конструкций на конструктивно-теплоизоляционные перлитобетонные составляет 3—6 руб./м2 стены.

Цементовермикулит

Технология его получения и применяемое оборудование практически не отличаются от технологии перлитоцемента. Следует подчеркнуть особую роль асбеста при производстве изделий на основе вспученного вермикулита. Он снижает расход вяжущего, уменьшает его потери с отжимаемой водой при прессовании изделий, снижает среднюю плотность и теплопроводность за счет высокой сорбционной способности асбестовых волокон к минеральным вяжущим, повышает прочность за счет эффекта армирования структуры изделий.

Различают два вида цементовермикулита, аналогичных по составу, но отличающихся водосодержанием формовочных смесей.

В первом случае готовят гидромассу, состоящую из асбеста, цемента, вермикулита и содержащую избыточную воду в соотношении твердое вещество: вода 1:4—1:9. При формовании для удаления из изделий избыточной влаги применяют вакуумирование. Получаемый материал называется асбестовермикулит.

Во втором случае в смесь вводят 150—200 % воды по отношению к твердому веществу, что обеспечивает относительно подвижную смесь, практически не теряющую воду при прессовании. Материал называется вермикулитобетон.

Тепловую обработку цементовермикулитовых изделий производят в автоклавах или пропарочных камерах.

Из цементовермикулитовых смесей изготавливают плиты, сегменты, полуцилиндры, используемые для теплоизоляции трубопроводов, промышленного оборудования, стен и пр.

Температура эксплуатации их достигает 1100°С.

Область применения изделий на основе вспученного вермикулита аналогична перлитовым. Их используют для устройства бесчердачных кровель промышленных зданий, для производства легких и теплых ограждающих конструкций, для теплоизоляции промышленных трубопроводов и поверхности тепловых установок, для междуэтажной звукоизоляции.

По данным ВНИИТеплоизоляции, сейчас выпускается около 530 тыс. м3 теплоизоляционных перлитовых изделий и около 25 тыс. м3 вспученного вермикулита и изделий на его основе.

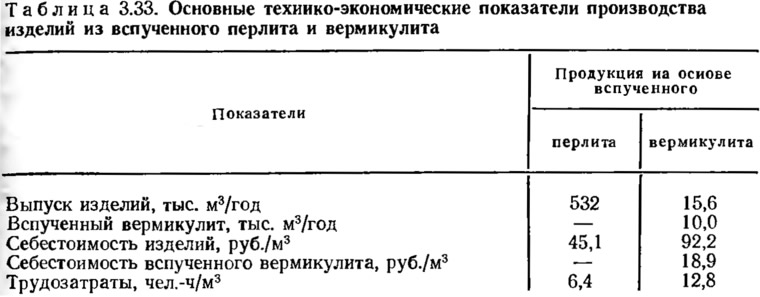

Основные технико-экономические показатели производства перлитовых и вермикулитовых изделий приведены в табл. 3.33.