В 1932 г. профессор И. И. Китайгородский опубликовал сведения о возможности получения пеностекла по принципу пропускания газовоздушной смеси через расплавленную стекломассу. Однако технически эту идею осуществить тогда было трудно. В 1934 г. во Франции Лонг получил патент на изготовление пеностекла нагреванием до 900°С смеси стекольного порошка с газообразователей и восстановителем. В 1939 г. И. И. Китайгородский и 10. М. Бутт разработали способ промышленного производства пеностекла, реализованный лишь в 1947 г. при крупных стекольных заводах с использованием в качестве сырья стекольного боя. Дальнейшее развитие производства пеностекла шло в направлении совершенствования технологии и расширения сырьевой базы.

Пеностекло легко поддается механической обработке: пилится, сверлится, шлифуется, в него можно забивать гвозди. Оно обладает высокой биостойкостью.

Средняя плотность 150—800 кг/м3 и зависит от вида газообразователя, продолжительности вспучивания, температуры, степени измельчения порошкообразных газообразователя и стекла (рис. 3.88).

Пеностекло характеризуется повышенной прочностью и коэффициентом конструктивного качества по сравнению с другими ячеистыми материалами, что объясняется высокой прочностью стекловидной фазы.

Соотношение между прочностью пеностекла и его средней плотностью 150— 700 кг/м3 может быть выражено зависимостью

где Rсж — прочность при сжатии, кг/см2; γ0 — средняя плотность пеностекла, кг/м3.

Пористость составляет 80—95 % общего объема пеностекла. Характер пор закрытый, за исключением звукоизолирующего и фильтрующего пеностекла, у которого преобладают сообщающиеся поры. Размер микропор, составляющих ячеистую структуру пеностекла, составляет 0,1—3 мм. Кроме них существуют микропоры, пронизывающие межячеистые перегородки. Размер микропор 1—10 мкм. Для всех видов пеностекла уменьшение размера пор влечет за собой улучшение их качественно-эксплуатационных характеристик.

Характер пористости зависит от типа газообразователя и химического состава стекла. При использовании стекол с низкой температурой кристаллизации в материале преобладают сообщающиеся поры.

Материал характеризуется невысоким водопоглощением (1—10% по объему) при закрытой пористости. В этом случае вода адсорбируется лишь в поверхностных разрушенных ячейках пеностекла. При сообщающейся пористости водопоглощение гораздо выше (70—80 % по объему). Гигроскопичность пеностекла исчисляется долями процента по объему. Стойкость материала по отношению к длительному воздействию воды достаточно высока и зависит от его химического состава.

Пеностекло имеет невысокую теплопроводность (0,055—0,085 Вт/(м·°С)), что обеспечивается высокой степенью поризованности, малыми размерами пор и стеклообразным состоянием каркаса.

Коэффициент звукопоглощения для пеностекла с сообщающейся пористостью 0,5—0,65 в интервале частот 600—1200 Гц, что отвечает требованиям нормативных документов к акустическим материалам.

Морозостойкость достаточно высокая при условии защиты поверхности пеностекла от увлажнения. В противном случае материал разрушается по поверхности при попадании и замерзании влаги в поверхностных открытых порах.

Термостойкость пеностекла высокая вплоть до температуры размягчения используемого для производства материала стекла.

Материал негорюч, предел температуры использования у обычных промышленных стекол составляет 400—500°С, бесщелочных — до 600°С, высококремнеземистых — до 1000°С.

Известно несколько способов получения ячеистой структуры пеностекла:

- холодный — получение при обычной температуре пеностекольной «сырой» массы, включающей молотое стекло и пенообразователь, с последующей фиксацией структуры спеканием частиц стекла при высокой температуре;

- введением в состав шихты веществ, образующих при варке стекла обильную пену;

- использованием вакуума для вспенивания размягченного стекла;

- порошковый — спеканием порошкообразной смеси стекла с газообразователем.

Физико-химические основы производства пеностекла порошковым способом

Сущность способа заключается в следующем: формы, заполненные шихтой, содержащей тонкомолотые стекло и га-зообразователь (0,5—3 % по массе), нагревают до температуры вспенивания и охлаждают.

Размягчение и спекание частиц стекла начинается при 600°С. Дальнейший подъем температуры снижает вязкость стекла, способствует выделению газов вследствие разложения газообразователя и вспучиванию стекломассы со значительным увеличением ее объема. По достижении необходимой степени поризации температуру в печи снижают. При этом прекращается выделение газа и фиксируется ячеистая макроструктура пеностекла вследствие резкого увеличения его вязкости.

Способность стекломассы вспениваться и характер возникающей поризованной структуры регламентируются физико-химическими и технологическими факторами. К первым относятся вязкость и поверхностное натяжение стекольного расплава, которые, в свою очередь, зависят от химического состава стекла, давления выделяющейся газовой фазы, определяемого видом и количеством газообразователя. К технологическим факторам относятся степень измельчения спекаемого материала, температура и скорость ее подъема, продолжительность вспенивания.

Вязкость и поверхностное натяжение являются важнейшими характеристиками, определяющими возможность получения пены из стеклянного расплава. Низкое поверхностное натяжение позволяет получать тонкие пленки, вязкость препятствует разрыву этих пленок. Высокое поверхностное натяжение расплава препятствует получению пены. Как и при получении минеральной ваты, предпочтительнее использовать расплавы с широким температурным интервалом рабочей вязкости, т. е. «длинных» расплавов.

Химический состав используемого стекла должен предопределять его следующие основные технологические свойства:

- размягчение стекла должно происходить при достаточно низкой температуре, скорость снижения вязкости с ростом температуры — незначительна;

- использование стекла должно быть экономически целесообразным, что определяется его невысокой стоимостью и недефицитностыо сырьевых компонентов;

- при нагревании порошкообразное стекло не должно «расстекловываться» (кристаллизоваться) до полного завершения процесса вспенивания.

Этим требованиям отвечает стекло следующего состава (% по массе):

Давление газовой фазы при вспенивании зависит от вида газообразователя, его расхода, температуры разложения и может достигать 1,1 МПа.

Расход газообразователя более 5 % вызывает усиленное газовыделение, приводящее к увеличению размера пор, что не всегда желательно, хотя при этом и уменьшается средняя плотность. К такому же результату приводит повышение температуры выше оптимальной, когда вязкость уменьшается настолько, что вследствие прорыва стенок пор они соединяются и укрупняются. Чем выше температура, тем быстрее идет вспучивание и получается материал с меньшей средней плотностью.

Тонкость помола стекла оказывает непосредственное влияние на скорость спекания порошкового стекла, качество получаемого расплава и структуру пеностекла. Степень диспергации стекла в шихте регламентируется остатком на сите с 10000 отв./см2 не более 10 % и полным прохождением через сито с 6400 отв./см2.

Сырьевые материалы

В качестве сырьевых материалов при производстве пеностекла можно использовать бой тарного и оконного стекла, отходы стеклопроизводства, специально сваренный гранулят стекла, легкоплавкие щелочесодержащие горные породы, а также различные газообразователи. Наиболее качественное пеностекло получают из специально сваренного стеклянного гранулята. Из стеклянных отходов и боя получают материал с нестабильными свойствами.

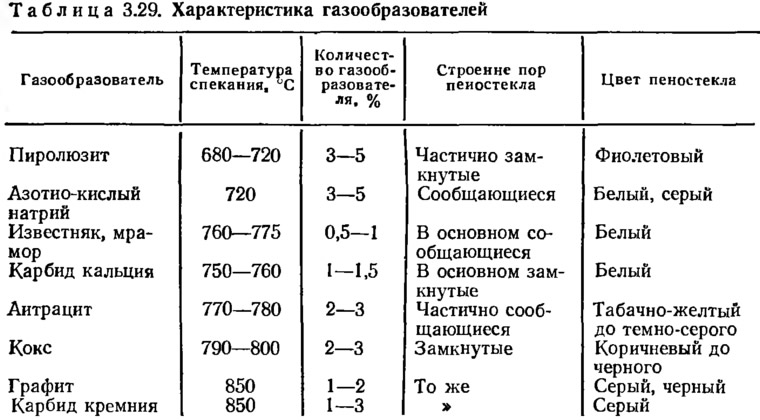

Применение того или иного газообразователя зависит от технологических параметров получения пеностекла (температуры, степени и вида поризации), свойств стекла (интервала вязкости стекла, поверхностного натяжения), требуемой окраски. Характеристика основных видов газообразователей дана в табл. 3.29.

Технология пеностекла

Технология пеностекла включает следующие основные переделы: получение стеклянного расплава; производство из расплава стеклянного гранулята; получение шихты; вспенивание и отжиг; обработка, упаковка и складирование.

При использовании отходов стекольного или тарного производства технологическая схема отличается лишь отсутствием первых двух переделов.

Стеклянный расплав получают в ванных печах. Гранулят образуется при резком охлаждении вытекающих из печи струй расплава, обильно орошаемых водой, что исключает его кристаллизацию.

Далее следует измельчение стеклогранулята или стеклоотхо-дов н кускового газообразователя на дробилках до размера зерен не более 3 мм с последующим совместным помолом в шаровых мельницах непрерывного действия до удельной поверхности 500—700 м2/кг.

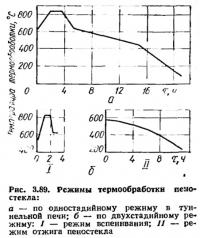

Вспучивание и отжиг производят в жароупорных стальных или чугунных формах по одно- или двухстадийному режиму (рис. 3.89) либо на непрерывно движущемся жаростойком конвейере.

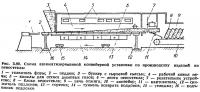

Примером конвейерной технологии изготовления пеностекла может служить конвейерная муфельная печь с автоматизированной линией АУП-2. При этом способе пеностекольную шихту из бункера подают на жаростойкий металлический конвейер, состоящий из соединенных между собой встык и загнутых по краям пластин, образующих непрерывную двигающуюся форму с боковыми бортами (рис. 3.90). По мере продвижения шихты по температурным зонам печи она подогревается, вспенивается и охлаждается до температуры стабилизации.

Несмотря на ряд ценных технико-эксплуатационных свойств ячеистое стекло в настоящее время используют в недостаточно широких масштабах, что объясняется энерго- и материалоемкостью процесса его получения, а также дороговизной и дефицитностью сырья.

Для снижения топливно-энергетических затрат при производстве ячеистого стекла необходимо (как и при получении стекла и минеральной ваты) максимально полно утилизировать теплоту отходящих газов, использовать дутье горячим воздухом, принимать меры к снижению тепловых потерь тепловыми агрегатами, оптимизировать температурный режим их эксплуатации.

Пеностекло применяют в качестве утеплителя стен и покрытий гражданских и промышленных зданий, для изоляции холодильных установок и тепловой изоляции промышленного оборудования и трубопроводов с температурой изолируемой поверхности не более 400°С. Отходы в виде кусков и крошки, образующейся при распиловке изделий, используют в качестве заполнителей теплоизоляционных конструкций.

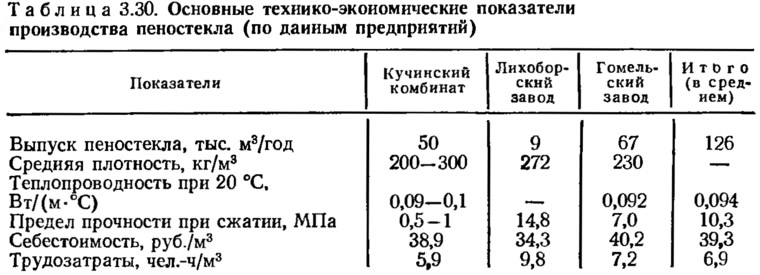

Основные технико-экономические показатели производства пеностекла представлены в табл. 3.30.