В зависимости от вида структурообразующих составляющих материалы из жидкого стекла представляют собой продукты его вспучивания, а также композиционные материалы, содержащие вспученное гранулированное жидкое стекло и связующее.

В зависимости от способа вспучивания различают термически вспученные материалы, к которым относятся зернистые и обжиговые крупноблочные материалы, и химически вспученные за счет взаимодействия жидкого стекла со специальными добавками, вводимыми в него.

Видом связующего (минерального или органического) определяется название композиционного жидкостекольного пористого материала, например стеклосиликат, стеклогипс, стеклоцемент, стекло-битум, стеклополимер.

Пористость материала составляет в среднем 98—99,6 %, макроструктура — ячеистая.

Большое количество химически связанной воды и быстрый нагрев способствуют получению крупнопористой структуры и низкой средней плотности. Медленный нагрев сопровождается интенсивной потерей воды и слабым вспучиванием. Увеличение количества добавок, особенно химически активных по отношению к жидкому стеклу, а также вызывающих его коагуляцию (кислоты, спирты, кислые соли и пр.)', уменьшает размеры пор или вообще подавляет порообразование.

Практически при свободном вспучивании негранулированные жидкостекольные материалы имеют среднюю плотность 10—200 кг/м3, которой легко управлять вышеперечисленными факторами.

Средняя плотность гранулированных материалов (в куске) несколько выше.

Теплопроводность наиболее легких материалов (силипора и стеклопора) составляет 0,028—0,035 Вт/(м·°С). Для остальных жидкостекольных вспученных материалов теплопроводность не превышает 0,065 Вт/(м·°С).

Термостойкость зависит от химического состава жидкого стекла, вида и количества вводимых добавок, характера пористости. Температурный диапазон применения изделий на основе вспученного жидкого стекла от —200 до +660°С. Увеличение силикатного модуля жидкого стекла увеличивает термостойкость материала.

В качестве сырьевых материалов используют жидкие натриевые стекла, тонкодисперсные минеральные наполнители и специальные добавки.

Технология получения материалов на основе вспученного жидкого стекла состоит из следующих операций: введение в состав жидкого стекла технологических добавок, частичное обезвоживание жидкостекольной смеси, грануляция жидкостекольной смеси, вспучивание гранулята.

Вспучивание производится в формах или без них в камерных или щелевых печах при температуре не более 500°С за счет ухода содержащейся в гранулах бисерного стеклопора воды при переходе стекла в пиропластическое состояние. Хотя увеличение до определенного предела количества воды в бисерном стеклопоре понижает температуру его размягчения, однако чрезмерное содержание ее создает крупнопористую деффектную структуру.

Производство силипора отличается совмещением грануляции и вспучивания в одной операции, производимой при распылении жидкостекольной смеси в башенной сушилке.

Полученные вспученные зернистые продукты используют для производства изделий на их основе с применением различных органических и минеральных связующих или как засыпочный материал для заполнения пустот, например в сотопластах.

Для производства стеклоцемента используют быстротвердеющие и особобыстротвердеющие цементы. Получают при перемешивании гранул стеклопора с цементным молоком, твердении и сушке отформованных изделий.

Связующим при изготовлении стеклосиликата служит жидкое стекло или его смесь со специальными добавками. В зависимости от технологии различают крупнопористый легкий бетон, обжиговый стеклосиликат, заливочный стеклосиликат.

Стеклофосгель получают из смеси стеклопора, жидкого стекла и ортофосфорной кислоты, подвергаемой термической обработке в замкнутом объеме (в закрытых формах). Материал характеризуется крупнопористой структурой.

Исходными составляющими для изготовления стеклобитума служат стеклопор как заполнитель и битум марок БН-IV, БН-V в качестве связующего.

Стеклофенопласт получают на основе стеклопора и фенолоспиртов 80—85 %-й концентрации, которые можно разбавлять наполнителями для уменьшения расхода полимера и улучшения теплотехнических характеристик изделий.

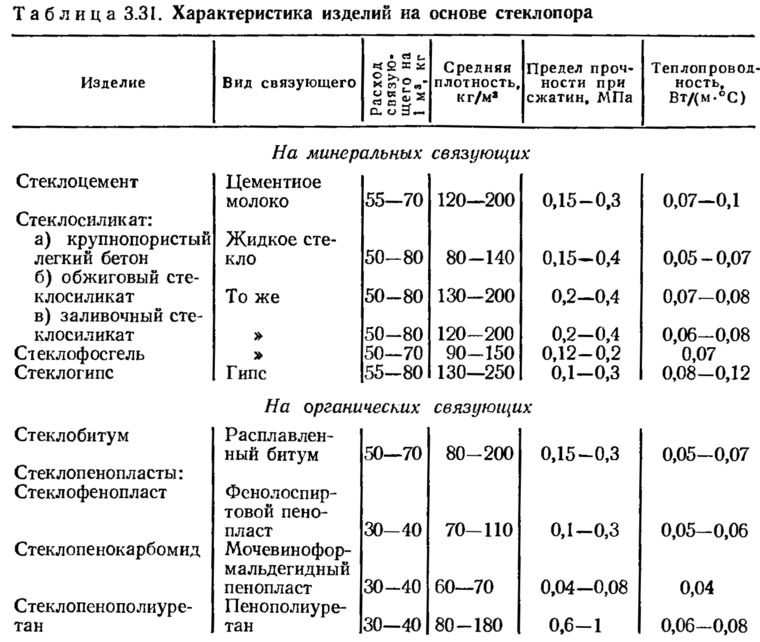

Основные характеристики изделий на основе стеклопора приведены в табл. 3.31.