Дутьевые способы

Дутьевые способы делят на горизонтально- и вертикально-дутьевые.

При горизонтально-дутьевом способе энергоноситель с большой скоростью (400—800 м/с) входит в соприкосновение со струей расплава приблизительно под прямым углом, изгибает ее и расщепляет на волокна (рис. 3.58). В качестве энергоносителя можно применять горячий воздух перегретый и сухой насыщенный пар, отходящие топливные газы или газовоздушную смесь.

При горизонтально-дутьевом способе раздувается лишь одна, довольно толстая струя расплава, в связи с чем способ малоэффективен, волокна получаются низкого качества, с высоким содержанием корольков. Поэтому этот способ составляет основу различных комбинированных способов, а в чистом виде практически не применяется.

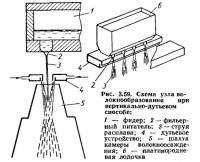

При вертикально-дутьевом фильерном способе расплав предварительно дробят на тонкие струйки, истекающие из питателей типа пластинка или лодочка через тонкие отверстия-фильеры, имеющие диаметр не более 3 мм, после чего их раздувают в струе энергоносителя, направленного сверху вниз с обеих сторон под углом 10—11° по отношению к струйке расплава (рис. 3.59).

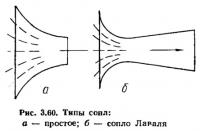

Для раздува струи силикатного расплава используют сопла двух типов: простое суживающееся и сопло Лаваля (рис. 3.60). На выходе сопла происходит частичное преобразование тепловой энергии пара или газа в кинетическую. В соплах Лаваля это преобразование происходит в большей мере, чем в обычных, поэтому их применение более эффективно.

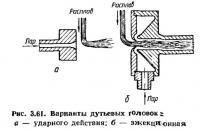

Сопла исполняют в виде щели или круглого отверстия и оформляют как дутьевые головки в двух вариантах: ударного и эжекционного действия (рис. 3.61).

В конструкции ударного действия энергоноситель сразу же на выходе из сопла головки соприкасается со струей расплава. В эжекторной головке расплав всасывается внутрь ее за счет вакуума, создаваемого высокой скоростью энергоносителя, и расщепляется на волокна внутри головки. Эжекторная головка обеспечивает высокое качество получаемой продукции, однако ее применение ограничивается малой производительностью и высоким уровнем шума.

Центробежные способы

Центробежные способы реализуют центробежную силу, возникающую за счет высокой скорости вращения валков или дисков волокнообразующего узла, когда происходит постепенный отрыв расплава от поверхности и распределение его в виде тонких нитей.

В зависимости от формы рабочего органа центрифуги могут быть валковыми, дисковыми и чашечными; в зависимости от количества центрифуг — одноступенчатыми и многоступенчатыми; в зависимости от ориентирования плоскости вращения центрифуг — горизонтальными и вертикальными.

Центробежно-валковый способ реализован в виде многовалковых ступенчатых центрифуг и является в настоящее время наиболее перспективным способом волокнообразования, получившим широкое признание в мировой практике.

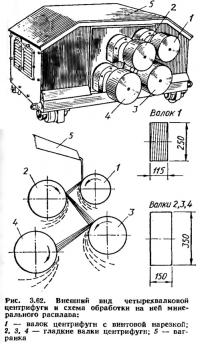

В четырехвалковой центрифуге струя расплава с температурой около 1400°С вначале попадает в строго определенную точку верхнего быстровращающегося валка 1 (рис. 3.62), функциональное назначение которого сводится в основном к предварительному расщеплению струи расплава и передачи ее на следующие валки. Валок 1 может иметь винтовую нарезку и вращается с частотой 3000 с-1. Винтовая нарезка способствует ускорению расчленения струи. Валок 1 выдает небольшое количество минерального волокна, основная же доля поступает с валков 2, 3 я 4. Частота вращения валков по мере продвижения расплава возрастает (валка 2 — 4000 с-1, валка 3 — 5000 с-1, валка 4 — 6000 с-1), что связано со снижением его температуры и увеличением вязкости. Обязательным является прогрев поверхности валков центрифуги до температуры не менее 400°С, так как волокно образуется лишь при налипании расплава на поверхность валков. В противном случае расплав будет отброшен в сторону без превращения его в волокно. Образовавшиеся волокна, отброшенные в сторону центробежной силой, подхватываются потоком воздуха и уносятся в камеру волокноосаждения, где оседают на поверхность сетчатого конвейера. Более тяжелые корольки сбрасываются отдельно и затем могут подаваться в плавильный агрегат на повторную переработку.

Производительность четырехвалковой центрифуги, работающей в комплекте с вагранкой, 2000—3000 кг расплава в час. Из 3000 кг расплава центрифуга производит 2400 кг волокна. Качество волокна высокое, длина волокон 15—25 мм, количество посторонних включений размером до 0,25 мм не более 8 %. Время службы валков около 200 ч, после чего на их поверхность наплавляют слой специального металлического сплава толщиной до 12 мм.

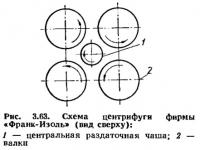

Центробежно-валковый способ с центральной раздаточной чашей (рис. 3.63) реализован на предприятиях по производству минеральной ваты фирмы «Франк-Изоль» (Франция).

Расплав, поступая в горизонтально расположенную чашу 1 диаметром 200 мм, вращающуюся с частотой 1500 с-1, под действием центробежных сил выплескивается через ее край в виде тонких пленок, брызг и струек и попадает на поверхность горизонтально расположенных валков 2 диаметром 500 мм, вращающихся с частотой 4000 с-1, где в момент отрыва от них окончательно формируются волокна. Отлетевшие в сторону тончайшие волокна охлаждаются в паровоздушном потоке и уносятся в камеру волокноосаждения. Валки центрифуги полые, охлаждаемые водой.

Комбинированные способы

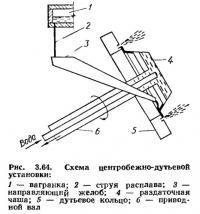

Комбинированные способы сочетают как силу дутья, так и центробежную силу. Схема получения волокна по центробежно-дутьевому способу изображена на рис. 3.64.

Ваграночный расплав с температурой 1300—1350°С поступает по направляющему желобу на внутреннюю часть боковой стенки чаши центрифуги. За счет высокой частоты вращения чаши (1000—4000 с-1) расплав распределяется по внутренней стенке чаши, а затем срывается с кромок чаши в виде струй и капель, окончательное вытягивание в волокно которых происходит под действием энергоносителя. Его подают через отверстия диаметром около 3 мм, расположенные по окружности дутьевого кольца на расстоянии 15—20 мм друг от друга. В качестве энергононосителя используют, как правило, пар или воздух при давлении 0,6—0,8 МПа. Обычно для бесперебойной работы каждая вагранка обеспечивается двумя центробежно-дутьевыми установками, производительность которых до 3000 кг расплава в час. Конструкция отличается простотой и надежностью.

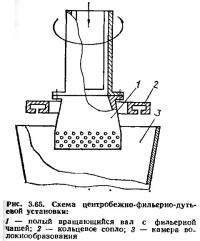

Схема получения волокна по центробежно-фильерно-дутьевому способу представлена на рис. 3.65. Расплав подают внутрь полого вращающегося с частотой 3000 с-1 вала, на конце которого находится фильерная чаша, имеющая в своих стенках до 6 тыс. отверстий диаметром около 1 мм.

Истекающие из фильерных отверстий при вращении чаши тонкие струйки расплава попадают под двойное влияние (центробежных сил и аэродинамических сил энергоносителя) и вытягиваются в тончайшие (1—2 мкм) волокна, в которых практически отсутствуют посторонние включения. Энергоноситель в виде горячего газа с температурой около 1100°С поступает с большой скоростью из кольцевой дутьевой головки в зону фильерных отверстий чаши. Поток газа, направленный вниз, уносит образовавшиеся волокна в камеру волокносодержания.

Технологические параметры установки можно регулировать за счет изменения скорости энергоносителя давлением и скорости вращения чаши с фильерами.

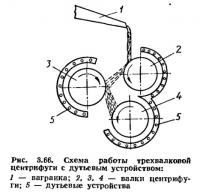

К комбинированному можно отнести и способ с использованием трехвалковой вертикальной центрифуги с дутьевыми устройствами возле каждой ступени (рис. 3.66).

Струя расплава из вагранки, попадая на быстровращающиеся валки центрифуги, расщепляется и вытягивается в волокно не только за счет центробежных сил, но и под воздействием струй энергоносителя, обдувающего валки центрифуги из полукольцевых дутьевых устройств.

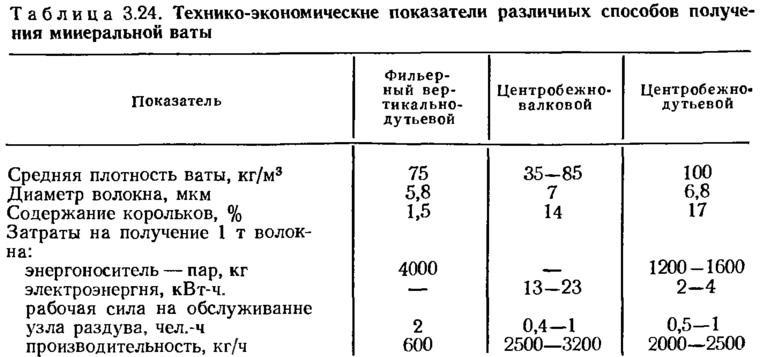

Технико-экономическая оценка различных способов переработки расплава в волокно представлена в табл. 3.24.