Технология относится к конвейерному типу и предусматривает формование волокнистого минераловатного ковра из высоковязкой формовочной массы на сплошной ленте движущегося конвейера или в формах-поддонах, перемещаемых цепным конвейером. Вязкость формовочной массе придает крахмал, входящий в состав связующего. Влажность массы 300—350 %.

В качестве сырьевых материалов используют минеральную вату, технический крахмал, каолин, добавки, улучшающие свойства изделий.

К минеральной вате предъявляют требования как по химическому составу, так и по качеству волокна. Необходимо использовать вату с диаметром волокон 6—8 мкм и минимальным количеством корольков, так как они ухудшают акустические характеристики продукции и приводят к быстрому износу технологического оборудования.

Крахмал в холодной воде нерастворим, адсорбционная влажность его 25—30 %. С повышением температуры происходит гидратация крахмала (клейстеризация), и он впитывает воду. При максимальной клейстеризации крахмал может связать до 2500 % воды.

При добавлении и перемешивании химических веществ в крахмал степень его клейстеризации возрастает. Такие крахмалы с химическими добавками называют модифицированными.

Для повышения био-, огне- и водостойкости изделий в крахмал вводят добавки, которые вместе с ним образуют композиционное вяжущее. Некоторые добавки обладают комплексным действием — они одновременно улучшают несколько показателей свойств материала. Например, в результате введения каолина уменьшается усадка материала, повышается его огнестойкость и выход клеящей массы.

Примерный состав массы для плит (в частях по массе): минеральная вата — 100; крахмал — 12—14; каолин — 14—20; парафин — 1,5; борная кислота — 0,5—1.

Основными технологическими пределами являются: грануляция минеральной ваты; приготовление крахмально-каолинового связующего; получение формовочной массы; формование заготовок; сушка; механическая обработка; окраска лицевой поверхности; упаковка и складирование готовой продукции.

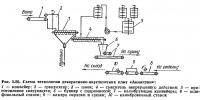

Технологическая схема производства плит «Акмигран» представлена на рис. 3.86.

Связующее на основе крахмала готовят в такой последовательности: приготовление суспензии крахмала в холодной воде; получение крахмально-каолиновой суспензии; варка при температуре 85—90°С крахмально-каолинового связующего; последовательное введение при непрерывном перемешивании добавок, улучшающих технико-эксплуатационные характеристики изделий.

Формовочную массу приготавливают, как правило, в лопастных смесителях непрерывного действия.

Для формования заготовок получают минераловатный ковер из формовочной массы на плотной ленте конвейера или заполняя ею формы-поддоны с последующей подпрессовкой до заданной плотности. Операцию подпрессовки при необходимости можно совместить с приданием поверхности плиты требуемой фактуры.

Далее плиты направляют на термообработку, которая производится, как правило, в туннельных сушилках в течение 16—24 ч при температуре 160—170°С до остаточной влажности около 1 %.

Сухие заготовки после термообработки направляют на механическую обработку: шлифовку, разрезание на плиты требуемого формата, обрезку кромок, снятие фасок, устройство монтажных пазов, нанесение рисунка, окраску.

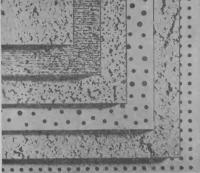

Внешний вид продукции, полученной по данной технологии, показан на рис. 3.87.

Мощность линии по производству плит «Акмигран» составляет 100—200 тыс. м2 в год. Размер изделий, выпускаемых на этой линии, 300x300x20 мм.

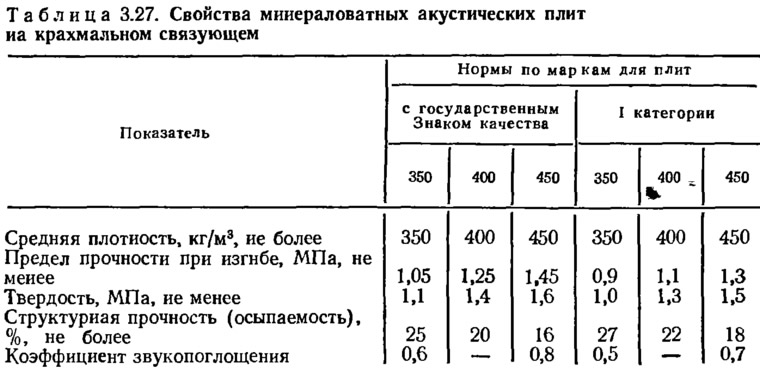

Согласно нормативной документации, звукопоглощающие облицовочные минераловатные плиты на крахмальном связующем должны характеризоваться физико-механическими показателями, приведенными в табл. 3.27.

По данным ВНИИТеплоизоляция, в настоящее время выпуск декоративно-акустических плит на крахмальном связующем составляет более 1,4 млн. м2/год. Средняя себестоимость плит около 7 руб./м2, однако на ряде предприятий с высокой организацией труда этот показатель составляет 5,3—5,9 руб./м2.