По этим технологическим признакам различают литьевую и вибрационную схемы формования ячеисто-бетонных изделий. Если после формования и созревания ячеисто-бетонного массива изделия получают разрезанием его на отдельные блоки с последующим автоклавированием, то такая технология называется резательной.

Следует отметить, что литьевая технология применяется при производстве газо- и пенобетонов, в то время как вибрационная — при производстве только газобетонов.

При литьевой технологии ячеисто-бетонные смеси отличаются повышенной подвижностью за счет высокого водоза-творения (В/Т=0,45...0,65; текучесть по Суттарду 22—44 см). Вспучивание массы происходит в неподвижных формах в течение 20—50 мин, вызревание — 4—6 ч. Повышение В/Т требует высокомарочных вяжущих и увеличения их расхода, увеличивает продолжительность цикла производства изделий.

Суть вибрационной технологии изделий из газобетонов состоит в более низком водозатворении сырьевой смеси (В/Т=0,3...0,4; текучесть по Суттарду 9—12 см) и в интенсификации процесса вспучивания при применении вибровоздействия за счет использования явления тиксотропии (разжижения) и ускорения хода реакции газовыделения. Продолжительность вибровспучивания — 1—3 мин. Способ впервые в мировой практике разработан и применен в нашей стране.

Известно, что при отсутствии активного воздействия, т. е. при напряжениях, не превышающих напряжений предельного сдвига, ячеистые смеси ведут себя как типично твердые тела. Картина раз-ко меняется при приложении к ним вибрации, при определенных режимах которой коагуляционная структура ячеистой смеси с пленочными неводостойкими контактами может полностью потерять свои пластические свойства.

Условия, при которых после отключения виброплощадки в период стабилизации газовыделения происходит быстрое восстановление разрушенной вибрацией структуры, блокирующей уход газовых пузырьков и препятствующей осадке смеси, являются оптимальными при вибровспучивании. Мелкие поры, получаемые при использовании вибротехнологии, обусловливают малую подъемную силу пузырьков и соответственно более легкую блокировку в массиве. В момент прекращения вибровоздействия ячеистая смесь должна «застыть», зафиксировав свою макроструктуру.

По мере прохождения процесса вспучивания рекомендуется постепенно снижать интенсивность вибрации для устранения технологических напряжений, возникающих при резком отключении площадки. Целесообразно поэтому применять установки с регулируемой частотой и амплитудой вибрации.

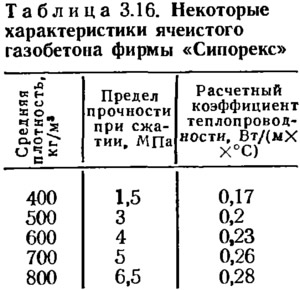

Кроме того, оптимальные параметры вибрации определяются также средней плотностью изделий: при средней плотности более 700 кг/м3 амплитуда колебаний составляет 0,3—0,4 мм при частоте 45—50 Гц; при средней плотности менее 500 кг/м3 амплитуда должна быть снижена до 0,2 мм, но частота увеличена до 100 Гц.

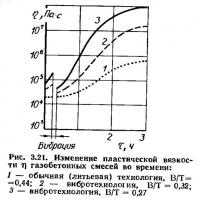

Структурообразование газобетона, изготовленного вибрационным методом, протекает значительно быстрее, чем у обычного газобетона, полученного по литьевой технологии (рис. 3.21).

При обычном вспучивании ход химической реакции вспучивания обусловлен в основном молекулярной диффузией. При вибровоздействии решающую роль начинает играть конвективный, а не диффузионный перенос, ускоряющий отвод продуктов реакции от места реакции, за счет чего она интенсифицируется.

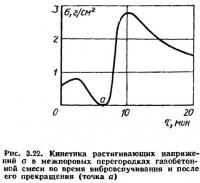

Одним из главных требований вибротехнологии является необходимость воздействия вибрации на газобетонную смесь до полной стабилизации ее уровня, т. е. до полной релаксации внутренних напряжений. Прекращение вибровоздействия до полного завершения вспучивания является причиной возникновения значительно больших внутрипоровых давлений, чем при вибровспучивании (рис. 3.22).

Из этого следует, что вспучивание смеси после прекращения вибрации недопустимо.

Вибротехнология газобетона по сравнению с литьевой имеет ряд преимуществ: резкий набор структурной прочности посте прекращения вибрирования; сокращение периода вызревания до 40 мин; сокращение продолжительности автоклавной обработки за счет достаточно высокой начальной прочности и сохранения внутри массива перед автоклавированием температуры порядка 60—70 °С, возникающей в результате реакции газовыделения; коэффициент конструктивного качества, прочность и морозостойкость вибровспученного бетона больше обычных; усадочные деформации меньше за счет меньшего водосодержания.

Вибротехнология применяется для получения газобетона со средней плотностью 300—1200 кг/м3.

Суть резательной технологии газобетона — расчленение сырого ячеисто-бетонного массива, имеющего достаточную прочность, на отдельные блоки и изделия при помощи специальных резательных машин.

Ячеистый массив-сырец для последующей его разрезки может быть получен по любому из вышеперечисленных способов. Однако для крупных массивов с высотой заливки 160 см и более используют только газообразование.

Формирование крупных массивов ячеистого бетона при резательной технологии имеет свои особенности, выражающиеся в:

- необходимости четкой фиксации арматурного каркаса в пространстве формы;

- заполнения формы не более чем за 2 мин;

- целесообразности введения для ускорения газовыделения добавки NaOH и КМЦ.

Одной из наиболее сложных проблем при формовании крупных армированных массивов из ячеистого газобетона по литьевой технологии является образование больших полостей в результате прорезания арматурой вспучивающейся массы. Устранить это можно, использовав более подвижные смеси, более тонкую арматуру и вибровоздействие на арматурный каркас. При вибротехнологии такой проблемы не существует.

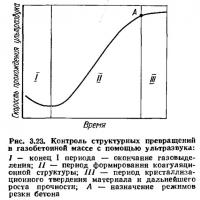

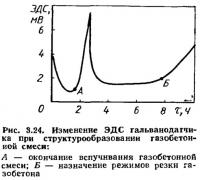

Главная задача резания ячеисто-бетонных массивов — сохранение целостности и требуемых размеров блоков. Поэтому очень важно определить момент, когда приобретенная сырцом прочность позволит произвести разрезку. Существуют различные способы определения момента назначения резки, в частности по пластической прочности, с помощью акустических импульсных и кондуктометрических методов, по изменению ЭДС гальванодатчика и др. (рис. 3.23 и 3.24). Наиболее простым и распространенным способом разрезки газобетонного сырца является способ продавливания, при котором проволока (струна) определенного диаметра протягивается через толщу массива.

Для снижения лобового сопротивления массы струне применяют различные более рациональные способы движения режущего органа: колебательное движение («пиление»); совмещение поступательного движения струны с вращательным вокруг своей оси; использование струны с навивкой на ней спирали и т. д. Эти способы позволяют в 10—12 раз снизить удельное сопротивление резанью по сравнению с продавливанием. Скорость подачи материала (скорость резанья) должна быть строго регламентирована и минимальна, пластическая прочность — максимальна.

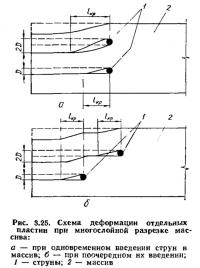

При многослойной горизонтальной разрезке массива могут появляться трещины в верхних слоях за счет увеличения деформаций слоев (рис. 3.25). Поэтому струны целесообразно ставить не в одной плоскости, а с некоторым смещением в направлении резанья на величину, превышающую lкр так, чтобы они поочередно входили в массив. Это уменьшит вероятность появления критических деформаций и трещин в блоках.

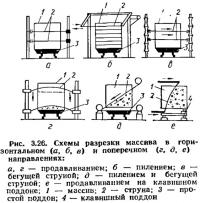

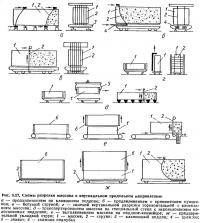

Основные способы разрезки ячеисто-бетонных массивов в различных направлениях представлены на рис. 3.26 и 3.27.

Наиболее сложной операцией является вертикальная продольная разрезка, так как прогиб струны не позволяет произвести ее до конца. В связи с этим приходится усложнять конструкции поддонов и способы резки. Например, на рис. 3.27, а показан клавишный поддон, состоящий из отдельных поочередно опускаемых и поднимаемых по мере движения струны планок.

Более простыми являются методы продавливания с применением пуансонов (рис. 3.27, б) и метод бегущей струны (рис. 3.27, в).

При использовании гладкого поддона заслуживает внимания метод продольной резки с кантованием массива (рис. 3.27, г).

Другой прием, позволяющий формовать массив на гладком поддоне, заключается в переносе массива на специальный пост, где он разрезается во всех направлениях (рис. 3.27, д).

Применение гладкого поддона-конвейера — наиболее интересное техническое решение (рис. 3.27, е). Массив разрезается бегущей или качающейся струной в той части, которая выступает с поддона-конвейера на колосниковый поддон. Способ используется в отечественной практике и за рубежом, позволяет получать продукцию хорошего качества, требует высокой культуры производства.

Наиболее простой способ разрезки массива на гладком поддоне — способ предварительной укладки струн на дно поддона (рис. 3.27, ж). Способ не исключает отклонения струны в сторону.

После разрезки массива блоки отдельно или на поддоне направляют на автоклавную обработку.

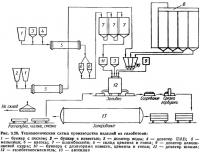

Технологическая схема получения изделий из газобетона по литьевой технологии представлена на рис. 3.28. Она предусматривает мокрое измельчение кремнеземистого компонента до получения шлама плотностью 1600—1800 кг/м3 и сухое известково-кремнеземистого вяжущего до получения удельной поверхности 350—400 м2/кг. Для хранения, перемешивания и корректировки песчаного шлама используют шламбассейны, обычно не менее трех: в один подают шлам из мельницы, в другом корректируют его водосодержание, из третьего через дозатор шлам поступает в газобетоносмеситель. Для постоянства средней плотности шлам надо непрерывно перемешивать.

Порядок получения газобетонной смеси следующий. В передвижный газобетоносмеситель загружают песчаный шлам, известковопесчаное вяжущее и цемент и перемешивают в течение 2—3 мин. После этого в смеситель подают отдозированное количество алюминиевой пудры в виде водной суспензии или пасты и перемешивают еще 3 мин. Заливают газобетонную смесь в формы при помощи гибких рукавов смесителя.

Отформованные изделия выдерживают в течение 3—4 ч на теплом полу, в который вмонтированы водяные регистры для улучшения условий вспучивания и схватывания газобетонной смеси. Затем следуют операции срезки горбушки, образующейся при вспучивании за счет трения массы о стенки формы, автоклавирование, распалубка и складирование.

Согласно данным ВНИИТеплоизоляция, в настоящее время на отечественных предприятиях теплоизоляционные ячеисто-бетонные изделия формуют в основном по литьевой технологии, но на некоторых предприятиях (Джамбульский завод, Архангельский КСМ, Георгиу-Дежский комбинат, Киргизский КСМ) уже перешли на более прогрессивную вибрационную технологию.

Почти все заводы, производящие помол кремнеземистого компонента, работают по мокрому способу. Средняя тонкость помола кремнеземистого компонента составляет 280—320 м2/кг, известково-песчаного вяжущего — 450—500 м2/кг. Как пример использования более тонкодисперсного известково-песчаного вяжущего могут служить Айхальский КСМ (650—700 м2/кг), Купянский ДСК (550 м2/кг).

На рис. 3.29 показана технология газобетона на предприятиях фирмы «Сипорекс». Следует отметить, что наибольший вклад в развитие заводского производства изделий из газобетона и газосиликата за рубежом внесли шведские фирмы «Сипорекс» и «Ютонг».

На рис. 3.30 представлена технология производства газосиликата на предприятии фирмы «Ютонг». В качестве вяжущего используют известь-кипелку, при обжиге которой применяют горючие сланцы. Зола от их сжигания служит кремнеземистым компонентом. Изделия получают из газосиликатного массива по резательной технологии и затем подвергают автоклавной обработке.