Рубероид, пергамин, стеклорубероид и стекловойлок, толь, гидроизол, фольгоизол, металлоизол — основные материалы.

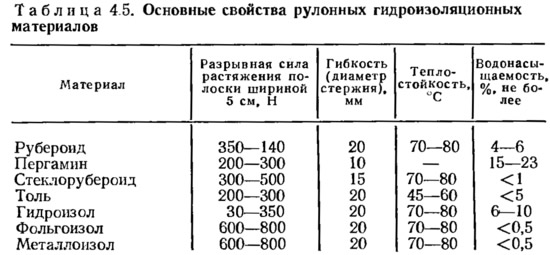

В табл. 4.5 приведены основные физико-механические свойства рулонных гидроизоляционных материалов.

Технология рулонных основных материалов заключается в пропитывании и покрытии основы органическим связующим. Для предотвращения слипания материалов при их хранении в рулонах и повышения атмосферостойкости при эксплуатации поверхности посыпают мелким песком, крошкой, пылевидной посыпкой.

При производстве рубероида, пергамина, гидроизола используют битумное связующее, а для стеклорубероида, стекловойлока — битумное, битумно-резиновое или битумно-полимерное.

Битумно-резиновый состав используют также для производства фольгоизола, битумную мастику — для получения металлоизола. Дегтевые связующие применяют для производства различных видов толей.

Основой для рубероида, пергамина, толи служит крозельный картон, для гидроизола — асбестовый картон.

Стеклорубероид и стекловойлок получают путем двустороннего нанесения вяжущего на стекловолокнистый холст или сталовойлок. Применение такой основы не только повышает физико-механические характеристики материала, но и предотвращает его гниение.

Рифленую или гладкую алюминиевую фольгу используют для производства фольгоизола, покрытого с нижней стороны связующим.

При двустороннем нанесении битумной мастики на аломиниевую фольгу получают металлоизол.

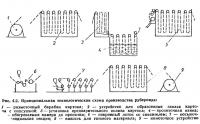

Технология различных рулонных основных гидроизоляционных материалов имеет много общих технологических операций. На рис. 4.2 приведена технологическая схема производства рубероида, которая состоит из следующих основных операций: подачи картона на пропиточный агрегат, размотки картона с бобин; подсушки картона для его предварительного обезвоживания; пропитки картона горячей битумной массой в ванне; допропитки картона в воздушной среде; нанесения покровного слоя (битум или смесь битума с минеральным наполнителем); посыпки одной или нескольких сторон минеральным порошком; охлаждения рубероида; его свертывания в рулоны и упаковка.

К безосновным материалам относят бризол и изол. Примерный состав бризола: битума до 60 %, резины до 30, пластификатора 2—5, асбеста до 12 %. При производстве изола используют смесь битумов различных марок — 40—60 %, девулканизованную резину — 25—30, кумароновую смолу — 2, наполнитель — 25—30 %. Для придания материалу гнилостойкости иногда добавляют креозотовое масло (до 1,5 %).

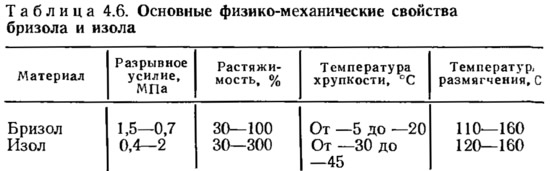

В табл. 4.6 приведены основные физико-механические свойства бризола и изола.

Технологии бризола и изола близки друг к другу. Они включают: подготовку сырьевых материалов; переработку старой резины в крошку с размером частиц до 1,5 мм; разогрев битума распушивание асбеста на дезинтеграторах; смешение компонентов при 160—170°С; экструдирование полотна на червячном прессе; каландрирование; охлаждение; присыпка порошком мела; намотка в рулон.

В строительстве в качестве оклеечных герметиков применяют, кроме того, стеклоэластики. Их получают путем нанесения на стеклоткани тиоколовой мастики КБ-05, битумно-полимерной мастики или эпоксидно-каучукового компаунда.

Стоимость эпоксидного стеклоэластика в 2,15 раза выше стоимости тиоколового и в 5,6 раза — битумно-полимерного.

В качестве вспомогательных материалов при уплотнении деформационных швов взамен металлических листов используют стеклопластики (фенольные, полиэфирные, поливинилхлоридные и др.). Высокая прочность и достаточная деформативность позволяют использовать их для обшивки градирен, уплотнения швов, анкеров и др.

Все перечисленные гидроизоляционные материалы имеют широкое применение: изол — для гидроизоляции гидротехнических сооружений, бассейнов, резервуаров, подвалов, для антикоррозионной защиты трубопроводов, устройства кровель; бризол предохраняет от коррозии подземные металлические конструкции и трубопроводы; металлоизол и фольгоизол используют для гидроизоляции ответственных подземных и гидротехнических сооружений; гидроизол — для устройства гидроизоляционного слоя в подземных и гидротехнических сооружениях; толь с крупнозернистой посыпкой применяют для верхнего слоя плоских кровель, а с песочной — для кровель временных сооружений и для гидроизоляции фундаментов (толь-кожа и толь гидроизоляционный выпускают без покровного слоя и посыпки. Они предназначены для подкладочных материалов при устройстве многослойных кровель, а также для паро- и гидроизоляции); стеклорубероид используют для устройства кровли и оклеечной гидроизоляции; пергамин применяют в качестве подкладочного материала под рубероид, а также для пароизоляции; рубероид — основной материал при устройстве кровель.

К твердым и упруго-вязким герметизирующим покрытиям, широко используемым в строительстве, относятся пороизол, гернит (ГОСТ 19177—81), поробит.

В состав пороизола входят: резиновая крошка — 70—75 %, нефтяные дистилляторы — 20—23, вулканизирующие добавки — 1,5—2 %. Выпускают пороизол в виде круглых жгутов диаметром 10—45 мм или прямоугольного поперечного сечения 40x20 и 30x40 мм.

При контакте пороизола с водой происходит его интенсивное насыщение до 2 %. По истечении двух лет он снижает прочность в 2 раза, а деформативную способность — в 10 раз. Поэтому пороизол применяют только в качестве вспомогательных материалов или для уплотнения постоянно обжатых горизонтальных швов.

В состав гернита входят: наирит — 20—25 %, нефтяное масло ПН-6 — 20—25, наполнитель — 20—60 %, который содержит вулканизатор и антистаритель — клеозон Д. Выпускают в виде жгутов диаметром 20—60 мм из вспененной массы, покрытой непритовым вулканизатором без вспенивателя. Гернит обладает прочностью при растяжении — 0,5—0,7 МПа, растяжимостью — 150 %, водопоглощением — 0,7—6,5 %. По своим свойствам он лучше пороизола, однако через два года прочность гернита снижается до 0,05 МПа, а растяжимость падает до 65 %. Применяют в сочетании с приклеивающими мастиками.

Поробит получают пропиткой полиуретанового поропласта горячим битумом БНД 40/60 с добавкой 2,5 % пластификатора. Изготавливают в виде полос от 10х10 до 100x100 мм в заводских условиях или непосредственно на строительной площадке. Применяют для герметизации стыков сборных подземных сооружений, подвергающихся давлению воды менее 0,1 МПа. При чеканке шва цементным раствором и наклейке поробита с помощью кумароно-наиритовых мастик КН-2 или КН-3 этот герметик можно использовать для герметизации стыков при давлении до 1 МПа и деформации шва до 1 мм. Поробит по сравнению с гернитом и пороизолом более долговечен.

При производстве гидроизоляционных материалов необходимо соблюдать меры по охране труда и технике безопасности. Особо опасными являются операции: прием битума в битумоприемник и окисление его на окислительной установке; обслуживание топочного устройства, формующих и тепловых агрегатов.

Для обеспечения безопасности работ должны выполняться следующие правила:

- к работе допускать лиц старше 18 лет, прошедших инструктаж по технике безопасности;

- все оборудование и трубопроводы должны быть герметизированы;

- производство должно быть снабжено приточно-вытяжной вентиляцией и местными отсосами;

- средств пожаротушения, установленных в специально отведенных местах, должно быть достаточно;

- в воздухе не должно содержаться вредных примесей свыше установленных норм (бумаги — 2,мг/м3, талька — 4 мг/м3, каолина — 5 мг/м3, кварцевого песка — 2 мг/м3, углеводорода — 100 мг/м3).

При выполнении гидроизоляционных работ кроме общих необходимо соблюдать специальные правила техники безопасности. Так, например, при устройстве окрасочной битумной и битумно-каучуковой гидроизоляции необходимо предотвращать возникновение ожогов у рабочих, а также пожаров.

Устройство битумно- и цементно-латексных покрытий требует обеспечения рабочих спецодеждой из плотной ткани, защитными очками, а также марлевой повязкой для защиты кожи лица. Вблизи мест производства работ должны находиться чистая вода и нейтрализующий раствор (1 %-й раствор уксусной кислоты).

В случае попадания эпоксидной смолы, отвердителя или рабочих составов на кожу их следует немедленно снять сухим тампоном или мягкой бумажной салфеткой, а участки кожи обработать горячей водой с мылом и жесткими щетками. Только при незначительном загрязнении рук эпоксидной смолой можно пользоваться ацетоном. Не разрешается применять для этих целей бензин, толуол, четыреххлористый углерод и другие токсичные растворители.

При торкретировании цементно-песчаных растворов необходимо, чтобы давление в цемент-пушке не превышало 350 кПа. Ремонт цемент-пушки, воздушных и водяных шлангов производится при выключенном моторе и выпущенном из системы сжатом воздухе.

Перед пневмоперекачкой цементно-песчаного раствора необходимо осуществить гидравлические испытания всей установки при работе на воде под давлением 1,5 МПа в течение 30 мин.

Перед инъецированием растворов проверяют шланги и инъекторы на давление, превышающее рабочее в 1,5 раза.

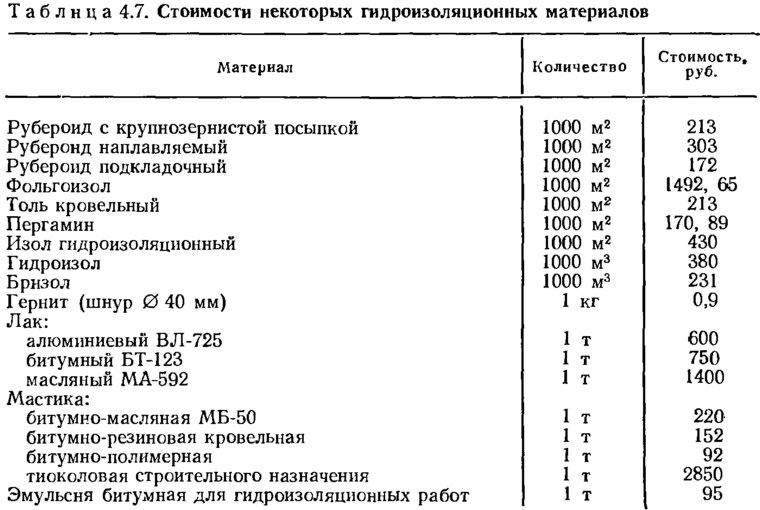

Технико-экономическая эффективность применения гидроизоляционных материалов определяется долговечностью строительных конструкций. В табл. 4.7 приведены стоимости некоторых гидроизоляционных материалов.

В настоящем учебнике в обобщенном виде приведены основные принципы технологий отделочных, тепло- и гидроизоляционных материалов, которые создают фундамент профессионального понимания определяющих технологических принципов производства всего многообразия искусственного строительного камня и других материалов, используемых в производстве сборных конструкций полной заводской готовности, а также тех изменений, которые возможны в обозримом будущем в этих технологиях на путях интенсификации экономики строительства и ускорения научно-технического прогресса этой наиболее материалоемкой области производственной деятельности человека.

Большинство технологий отделочных, теплоизоляционных и гидроизоляционных материалов являются традиционными, которые возникли еще до появления науки. Эти технологии в те далекие времена основывались на использовании ручного труда и дешевой рабочей силы. В наше время они в большей или меньшей мере механизированы и автоматизированы, но, несмотря на это, остались достаточно трудоемкими.

К сожалению, традиционные технологии отстают от растущих потребностей общества и имеют ряд недостатков.

Современные достижения в области фундаментальных наук привели к появлению во многих областях техники новых технологий — научных, вызвавших коренные изменения в промышленности, транспорте и связи. Эти научные технологии приводят к созданию новых производственных процессов, влияют па характер использования рабочей силы, меняют структуру, энергоемкость и другие стороны производства. Новейшие технологии, получая распространение в наиболее развитых отраслях промышленности, приводят к постепенному отмиранию классических методов и систем производства. Происходящие процессы по степени воздействия на технику и экономику можно сравнить с промышленной революцией.

Научные технологии возникают на основе лабораторных исследований, общетеоретических и прикладных научных открытий, связаны с широким использованием электроники, микроэлектроники и робототехники. Возможны два пути использования научных технологий. Первый — сочетание их с традиционными технологиями с целью приведения последних в соответствие с современными требованиями; второй — сохранение их оригинальности. Тот или иной путь определяется характером и степенью использования достижений фундаментальных наук и открытий при их разработке, т. е. степенью их принципиальной новизны.

Распространение принципиально отличных научных технологий приводит к резкому повышению производительности труда, сокращению числа рабочих и руководящего персонала, занятых в конкретном производстве, снижению его энерго- и капиталоемкости, расширению сырьевой базы и устранению вредного воздействия этого производства на окружающую среду. В этом, в частности, можно убедиться на примерах технологий, разработанных учеными КИСИ.

1. Использование научной технологии искусственного камня путем контактной конденсации в производстве лицевого кирпича по сравнению с традиционной технологией керамического и силикатного кирпича приводит к исключению обжига или тепловлажностной обработки его после прессования, уменьшению средней плотности изделий на 30—40 %, а в связи с этим и теплопроводности на 40—50 %.

Энергозатраты на производство лицевого кирпича для возведения 1 м2 стены равного термического сопротивления сокращаются по сравнению с керамическим кирпичом в 16,5 раза и силикатным — в 1,5 раза. Кроме того, использование для производства такого кирпича промышленных отходов (белитсодержащих шламов глиноземного производства, высококальциевых зол от сжигания бурых углей и сланцев) позволяет исключить их вредное влияние на окружающую среду.

2. Использование научной технологии шлакощелочного вяжущего путем сочетания металлургических гранулированных шлаков с соединениями щелочных металлов (Na и К) по сравнению с традиционной технологией портландцемента позволяет вдвое повысить активность вяжущего, в три раза снизить расход условного топлива и в два раза электроэнергии за счет исключения обжига клинкера. При этом капиталовложения на создание мощностей для производства 1 т шлакощелочного вяжущего сокращаются на 60 %, а расход кирпича — на 13,6 тыс. шт., металла — на 19 т, цемента — на 41,5 т, бетона и железобетона — на 146 м3, лесо- и пиломатериалов — на 16,8 м3 и т. д.

Эти и другие многочисленные примеры убеждают в том, что наука в современном научно-техническом прогрессе занимает стратегическое положение. Она опережает потребности производства, преобразовывает и организует его на основе предварительно открытых ею законов движения материи. Тесное взаимодействие науки с производством превращает ее в производительную силу общества.

Следует помнить, что технология — это наука о различных химических, физических и других способах обработки сырья или полуфабрикатов с целью получения отдельных деталей, а также о сборке из этих деталей завершенных конструкций или сооружений. Исследования в области технологии отделочных, тепло- и гидроизоляционных материалов характеризуются переходом от эмпирических методов к методам целенаправленного создания искусственных материалов на основе успехов химии и физики твердого тела. Важнейшим достижением ближайшего будущего науки об этих материалах явится объединение усилий ученых различных специальностей — технологов и конструкторов, математиков, физиков, химиков, геологов — для выполнения комплексных разработок.

Такой подход отвечает философской концепции о том, что могущество научного знания — в его обобщенности, всеобщности, необходимости и объективной истинности.