В зависимости от способа получения высокомолекулярной микроструктуры можно использовать полимеризационные полимеры, получаемые при повышенных температурах или в присутствии катализаторов вследствие соединения непредельных исходных молекул в новое высокомолекулярное вещество с новыми свойствами, и поликонденсационные, получаемые вследствие взаимодействия органических веществ с выделением воды или других побочных продуктов.

При этом можно использовать термопластичные полимеры, допускающие многократное размягчение при нагревании и отверждение при остывании (полимеризационные смолы: полистирол, полиэтилен, поливинилхлорид, полипропилен и пр.), либо термореактивные, затвердевающие один раз и более не способные к переходу в пластично-вязкое состояние при повторном нагревании (поликонденсационные смолы: карбамидные, фенолформальдегидные, полиэфирные и пр.).

Вспенивающие и пенообразующие вещества могут быть минеральными или органическими, твердыми, жидкими и газообразными.

Твердые вспенивающие вещества по механизму процесса газообразования подразделяют на:

- вещества, выделяющие газообразные продукты вследствие обратимого термического разложения (минеральные газообразователи — карбонаты и бикарбонаты натрия, калия, кальция; аммонийные соли минеральных и органических кислот и пр.). Они не оказывают пластифицирующего действия на полимер, что позволяет получать пенопласты повышенной теплостойкости. Однако они плохо совмещаются с полимерами;

- вещества, выделяющие газы (N2, СO2, NH3 и пр.) при необратимом термическом разложении (органические вещества — азотные соединения, нитрозосоединения, производные гуанидина, сульфонилгидразиды, азиды кислот и пр.). Температура их разложения приближается к температуре размягчения полимера, они легко мелются и равномерно распределяются в сырьевой композиции. Однако относительно дороги, токсичны, оказывают пластифицирующее действие продуктами разложения на пенопласт, снижая его теплостойкость;

- вещества, взаимодействующие между собой с выделением газообразных продуктов, — нитрат натрия с хлористым аммонием, углекислых солей с органическими кислотами и т. п.;

- вещества, выделяющие ранее поглощенные газы вследствие термического нарушения их структуры (газообразователи-адсорбенты — силикагель, активированные глины, уголь и пр., газо- или паронасыщение которых осуществляется под давлением).

Жидкие вспенивающие вещества представляют собой легкокипящие жидкости, не растворяющие исходного полимера, которые при вскипании или снижении давления способны вспенивать материал. Это изопентан, бензол, вода, легкие фракции бензина и пр.

Газообразные инертные вещества в качестве вспенивающих материалов насыщают размягченный полимер при повышенном давлении. Вспенивание осуществляется при нагревании газонасыщенного полимера с одновременным снижением давления.

Пластификаторы и другие составляющие, как правило, не взаимодействуют с полимером, а равномерно распределяются в нем.

Полимеры являются наиболее дорогостоящими компонентами при получении изделий из газонаполненных пластмасс. Поэтому сокращение их расхода позволяет повысить рентабельность производства. Это достигается: введением в полимерную композицию наполнителей; применением технологий и технологических приемов, позволяющих при неизменном расходе полимера получать больший объем продукции с уменьшением средней плотности (например, подвспениванием, использованием предварительно вспененных гранул полуфабриката и пр.); увеличением выпуска высокоэффективных полимерных теплоизоляционных материалов (например, сотопластов) и т. п.

Наполнители служат для придания пенопластам определенных физико-механических свойств, а также для уменьшения расхода исходного полимера. В качестве наполнителей используют различные органические и минеральные вещества: кварцевый и перлитовый песок, синтетический каучук, древесную муку, стекловолокно, асбест и пр.

Инициаторы — вещества, значительно ускоряющие реакцию полимеризации. Так, при производстве поливинилхлоридных пеноgластов в качестве инициаторов используют персульфат аммония или перекись бензола.

Прессовая технология пенопластов, предусматривающая использование, как правило, термопластичных полимеров, включает три основные операции: 1) получение порошкообразной или пастообразной пресс-композиции при смешивании полимера с газообразователем и другими компонентами; 2) прессование плотных заготовок при повышенных температурах и давлении; 3) вспенивание заготовок повторным нагревом.

Измельчают и смешивают полимер с газообразователем и другими компонентами для получения жестких пенопластов в шаровых мельницах с водяными рубашками охлаждения. Продолжительность процесса 12—24 ч.

Для усреднения пастообразных композиций сырьевые компоненты смешивают в смесителях лопастного типа.

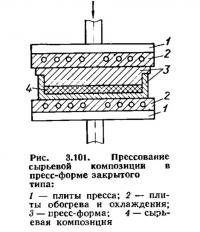

Плотные заготовки получают прессованием композиций на гидравлических прессах в пресс-формах закрытого типа (рис. 3.101) при давлении 12—21 МПа и температуре 120—180°С.

Для уменьшения средней плотности без увеличения расхода га-зообразователя можно использовать такой технологический прием, как подвспенивание заготовки в пресс-форме плавным спуском давления пресса в конце выдержки, а пуансон формы поднимать за счет давления выделяющихся газов. Этот прием уменьшает среднюю плотность заготовки на 30—50 %. После прессования заготовку охлаждают и извлекают из формы.

Вспенивают отпрессованные заготовки в камерах при температуре 90—120°С паром, горячим воздухом или водой.

Беспрессовая технология

К наиболее распространенным беспрессовым способам получения пенопластов относятся: способ предварительного вспенивания гранул полимера, насыщенного инертным газом, с последующим их спеканием; способ заливки, включающий процессы: получение сырьевой массы, содержащей полимер, газообразователь, отвердитель и другие компоненты, заливка формы или конструкционной полости; вспенивание массы вследствие разложения газообразователя; отверждение массы, способ напыления, заключающийся в приготовлении смеси из полимера и необходимых добавок и нанесения ее тонким слоем при помощи специальных машин непрерывного действия на заданную поверхность. Нанесенный слой быстро вспенивается и отверждается, после чего можно наносить следующий.

Способ предварительного вспенивания гранул полимера применяют для термопластичных пластмасс, способы заливки и напыления — для термореактивных.

Номенклатура теплоизоляционных изделий на основе газонаполненных пластмасс представлена в основном плитами, сегментами, скорлупами, полусферами, блоками, пластинами и трехслойными панелями.

Производство пеyопластов на основе полистирола

Для производства пенополистирольных изделий используют эмульсионный полистирол марок Б и В, а также бисерный суспензионный полистирол, получаемый в присутствии инициатора и изопентана (С5Н12) как порообразователя. В настоящее время применяют прессовую и беспрессовую (из вспененных гранул) технологии пенополистирольных изделий.

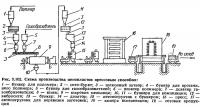

Технологическая схема производства пеyопластов прессовым способом изображена на рис. 3.102. Сырьем служит эмульсионный полистирол. В качестве газообразователя используют порофор азоизобутилонитрил (ЧХЗ-57), разлагающийся при температуре 75—90°С, или набор газообразователей — азоизобутилонитрил, углекислый аммоний, бикарбонат натрия.

Технология изделий включает следующие операции: смешивание и помол эмульсионного полистирола с газообразователем; просев порошкообразной композиции через сито; прессование заготовок на гидравлических прессах в пресс-формах при давлении 15—20 МПа и температуре 140—170°С; вспенивание заготовок в гидравлических камерах; сортировка изделий.

При горячем прессовании заготовок в пресс-формах порофор разлагается. Выделяющиеся газы отчасти образуют мелкопористую структуру, отчасти растворяются в полимере.

Отпрессованные заготовки вспениваются в атмосфере насыщенного пара при температуре 100—105°С за счет расширения газов в существующих порах и образования новых вследствие снижения растворимости газов в полимере. Средняя плотность изделий 35—220 кг/м3.

Беспрессовый способ получения теплоизоляционных изделий из пенополистирола состоит из следующих технологических переделов: предварительного вспенивания гранул бисерного полистирола; сушки гранул, их выдержки; формования изделий с окончательным вспучиванием гранул и их спеканием; сушки блоков; резки блоков и сортировки изделий. Сырьем служит бисерный полистирол, получаемый в результате суспензионной полимеризации стирола в присутствии изопентана и инициатора. Вспучивание гранул происходит в результате перехода изопентана при нагревании из жидкого состояния в газообразное при температуре выше 28°С.

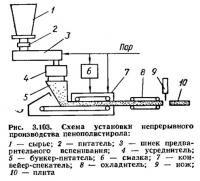

Предварительное вспенивание гранул осуществляют в аппаратах периодического (ванны, емкости) или непрерывного (шнековые, барабанные и пр.) действия, например в шнеке с паровой рубашкой при температуре до 100°С в течение 6—7 мин.

Сушка и выдерживание (около 24 ч) предварительно вспененных гранул необходимы для избежания конденсации влаги в порах при остывании, а также для ликвидации образовавшегося в порах вакуума при конденсации изопентана.

Формовать полистирольные пенопласты можно как на оборудовании периодического действия — формы, автоклавы, так и на оборудовании непрерывного действия — карусельные установки, пакетировщики, конвейерные линии (рис. 3.103).

Производство изделий из пенополивинилхлорида

Жесткие пенополивинилхлоридные изделия получают на основе поливинилхлоридного полимера по прессовой технологии, применяемой при производстве пенополистирола (см. рис. 3.102). В качестве газообразователей используют азоизобутилонитрил, бикарбонат натрия и углекислый аммоний. Для повышения текучести полимера вводят метилметакрилат. Смешивают компоненты в шаровой мельнице с водяной рубашкой в течение 18—20 ч, прессуют заготовки при давлении 15—18 МПа и температуре 160—170°С. Для получения пенопласта со средней плотностью до 70 кг/м3 применяют подвспенивание заготовок в паровых камерах в специальных ограничительных формах, соответствующих конфигурации и габаритам изделий. Жесткие поливинилхлоридные пенопласты изготавливают в виде плит и другой продукции со средней плотностью 60—200 кг/м3.

Технология эластичных поливинилхлоридных пенопластов аналогична получению жестких. Отличительной особенностью является введение в состав сырьевой композиции пластификаторов, а также несколько пониженная температура при прессовании и вспенивании заготовок. Выпускают в виде пластин со средней плотностью 100—150 кг/м3.

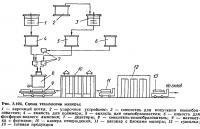

Производство изделий из заливочных композиций. На рис. 3.104 показана технологическая схема производства пенопластов на основе мочевиноформальдегидных полимеров (мипоры).

Подготовка сырья заключается в получении мочевиноформаль-дегиднон смолы 1 и пенообразователя 5. Формовочная масса получается в пеносмесителе, где сначала взбивают пену, а затем подают полимер. Готовую смесь заливают в формы и отверждают в специальных камерах при температуре 18—20°С в течение 3—4 ч, после чего извлеченные из форм изделия направляют на сушку. Изделия из мипоры выпускают в виде блоков средней плотности 10—20 кг/м3.

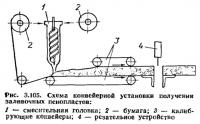

Изделия из заливочных композиций можно получать по периодической или непрерывной технологии. Наиболее перспективной является конвейерная (непрерывная) технология (рис. 3.105). В этом случае приготовленную массу из смесительной головки подают на конвейер, на котором разостлана бумага, образующая напрерывный желоб. Приклеивание верхнего слоя бумаги и калибровку ленты по толщине осуществляют верхним формовочным конвейером. За время прохождения между верхним и нижним конвейерами масса вспенивается, затвердевает и на выходе пенопластовую ленту разрезают на плиты.

Производство изделий из пенополиуретана. Эти изделия, занимающие в настоящее время одно из ведущих мест среди полимерных теплоизоляционных материалов, могут быть получены способами заливки или напыления. Поризация в обоих случаях осуществляется в результате химического взаимодействия компонентов сырьевой смеси с выделением СO2. Изделия из пенополиуретана производят непрерывным (конвейерным) способом, процесс поддается автоматизации. При изготовлении пенополиуретана в заводских условиях по конвейерной технологии залитая и вспененная смесь отверждается в результате термообработки. При заливке массы в конструктивные полости или при напылении отверждение происходит благодаря введению в нее отвердителя.

Производство фенолформальдегидных пенопластов

Их получают по беспрессовой или заливочной технологии. В первом случае вспенивание и отверждение композиции (полуфабриката) осуществляют при нагревании форм в камере термообработки за счет разложения газообразователя, отверждения полимера и вулканизации каучука. Во втором случае вспенивание заливочных композиций происходит благодаря выделению водорода при воздействии алюминиевой пудры с кислотным катализатором или за счет испарения легкокипящих жидкостей — фреона 113, четыреххлористого углерода, которые при испарении вспенивают композицию. Реакции взаимодействия компонентов композиции экзотермичны, что ускоряет процесс вспенивания и отверждения и позволяет обходиться без подвода теплоты извне.

Производство сотопластов

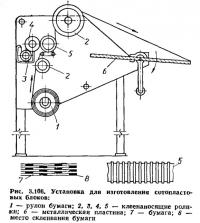

Каркасом для сотопластов служит бумага, ткань, шпон, алюминиевая фольга, склеенные особым образом и пропитанные полимером. Технология сотопластов складывается из следующих основных операций — нанесение на листы бумаги полосок клея шириной 3—5 мм с определенным сдвигом, укладка листов бумаги в пакет и их склеивание между собой при нормальной или повышенной температуре под давлением 0,025—0,5 МПа; разрезка пакета на заготовки; растяжка заготовок в рамках, в результате чего образуется сотовая структура; пропитка растянутой в рамке заготовки полимером и его отверждение в камере полимеризации, после чего блок приобретает необходимую жесткость и прочность; разрезка блоков на заданные размеры.

На рис. 3.106 показана установка для изготовления сотопластовых блоков. Средняя плотность сотопластов составляет 60—140 кг/м3, прочность при сжатии — 1,7—7,2 МПа, оптимальный размер ячейки между гранями соты — 12 мм.

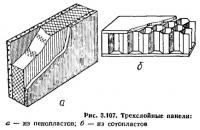

Трехслонные панели из сотопластов (рис 3.107,6), наряду с трехслойными панелями из пенопластов (рис. 3.107, а), применяют в индустриальном строительстве в качестве ограждающих конструкций. Технология их заключается в склейке сотопластов с облицовочными слоями. Теплопроводность таких панелей составляет 0,046—0,07 Вт/(м·°С). Теплотехнические характеристики сотопластовых трехслойных панелей можно улучшить, заполнив их ячейки эффективным органическим или минеральным теплоизоляционным материалом (мипорой, стекловатой и т. п.).

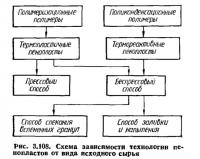

Из всего приведенного следует, что выбор технологии пенопластов в значительной мере определяется исходным сырьем (рис. 3.108). Так, термопластичные пластмассы, получаемые, как правило, на основе полимеризационных полимеров, можно перерабатывать в пенопласты по прессовому способу — пенополистирол, пенополивинилхлорид, и по беспрессовому — пенополистирол из предварительно вспененных гранул, омоноличенных при нагревании.

Термореактивные пластмассы на основе поликонденсационных полимеров перерабатывают в пенопласты беспрессовыми способами. Это заливочные и напыляемые пенопласты — пенополиуретановые, фенолформальдегидные, получаемые вспениванием и отверждением жидких композиций выделяющимися газами, мочевиноформальдегидные (карбамидные), получаемые механическим вспениванием жидких композиций.

При производстве изделий из газонаполненных пластмасс следует учитывать, что многие из компонентов сырьевой смеси и продукты их разложения токсичны, в связи с чем в местах их выделения необходимо обеспечивать надежную вентиляцию, а для исключения влияния на окружающую среду предусмотреть нейтрализацию вредных продуктов и отходов производства механической и биологической очисткой.