В общем случае процесс их изготовления заключается в следующем. Силикатную массу, состоящую из жидкого стекла и тонко-дисперсного минерального заполнителя, наливают в формы и подвергают высокотемпературной сушке или обжигу. В качестве заполнителей применяют тонкоизмельченные магнезит, доломит, доломитизированный известняк, кварцевый песок и др.

Хорошими теплоизоляционными свойствами обладает шлаковая пробка, получаемая путем обработки шлаковой ваты жидким стеклом с удельным весом 1,12. В этом случае шлаковая вата смачивается жидким стеклом, прессуется в форме и нагревается до температуры 400°. Теплопроводность шлаковой пробки 0,099—0,084 ккал/м·ч·град при объемном весе 0,25—0,35 т/м3, гигроскопичность 4% и сопротивление изгибу 3—4 кг/см2.

В США широко применяется жидкое стекло при изготовлении изделий из вермикулита. Вермикулиты — вторичные минералы, образованные из биотита, флогопита и других ферромагнезиальных слюд в результате обменной реакции и гидратации.

При нагревании вермикулит в результате потери химически связанной воды под действием ее паров вспучивается, увеличиваясь в объеме до 20 раз в направлении, перпендикулярном плоскостям спайности, и образует ряд золотистых или серебристых пластинчатых чешуек, отделяемых большим числом воздушных прослоек.

В Советском Союзе богатые месторождения вермикулита находятся на Урале. Советскими учеными разработано несколько способов получения изделий из вермикулита на жидкостекольном вяжущем.

По одному из этих способов процесс изготовления заключается в тщательном перемешивании вермикулитовой крошки с жидким стеклом (в количестве 10%), последующей формовки массы при давлении 0,5—0,75 кг/см2 и сушки ее при температуре 180—200°.

Можно получать изделия из вермикулита путем термической обработки при температуре 400—450°, в результате которой жидкое стекло вспучивается. Таким образом, вермикулит связывается малотеплопроводным материалом (вспученным жидким стеклом).

Расход материалов при этом способе изготовления следующий: вермикулита 65%, жидкого стекла с силикатным модулем 2,78 и удельным весом 1,45 35% в пересчете на силикат-глыбу.

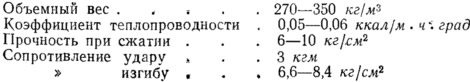

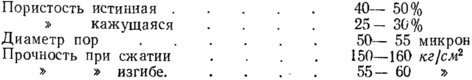

Полученный материал обладает следующими свойствами:

Хорошим теплоизоляционным материалом является сарапулит. Процесс его изготовления основан на свойстве жидкого стекла при нагревании образовывать легкую твердую пористую массу в результате потери химически связанной воды. Концентрированный раствор жидкого стекла при нагревании превращается вначале в резинообразную, а затем в твердую прозрачную массу. При температуре около 400° освобождающаяся химически связанная вода, превращаясь в пар, вспучивает массу с образованием в ней мелких, равномерно расположенных пор.

Простейший способ получения сарапулита заключается в том, что жидкое стекло с силикатным модулем 3 и удельным весом 1,5—1,55 заливается в формы, после чего нагревается до температуры 400°. Увеличиваясь в объеме в пять-шесть раз, масса полностью заполняет формы, образуя пористый материал белого цвета.

Для промышленного производства более приемлемой является технологическая схема, по которой вначале изготовляют из жидкого стекла крупку путем введения его по каплям в раствор СаСl2. Затем крупка подвергается термической обработке.

Для образования крупки жидкое стекло с удельным весом 1,45—1,50 пропускается через капельницу, представляющую собой сосуд с большим количеством отверстий в дне диаметром 2—3 мм. Капли жидкого стекла падают в раствор хлористого кальция с удельньщ весом 1,4 и выдерживаются в нем в течение 6 часов.

После этого крупка приобретает достаточную прочность и может перелопачиваться и транспортироваться.

Для удаления избытка хлористого кальция крупку промывают водой, а затем высушивают при температуре 80—90°.

После сушки крупка засыпается в закрытые формы и нагревается в печах при температуре 380—420° в течение 1,5—2 часов и при температуре 430—450° в течение 20 минут. При нагревании она вспучивается, сливается в монолит и заполняет всю форму.

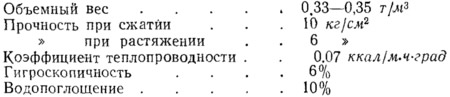

Сарапулит характеризуется следующими свойствами:

Теплоизоляционные материалы на жидкостекольном вяжущем можно изготовлять с применением органических заполнителей.

М. А. Матвеевым и К. А. Смирновым разработан способ получения такого материала на основе жидкого стекла, молотого кварцевого песка или трепела и опилок.

Кварцевый песок или трепел измельчаются на шаровой мельнице до тонкости, характеризующейся остатком на сите 4900 отв/см2 не более 10%. Древесные опилки просеиваются через сито с величиной отверстий 2 мм. Кремнефтористый натрий измельчается до порошкообразного состояния.

Тщательное перемешивание массы с жидким стеклом (модуль не ниже 2,5, удельный вес 1,2—1,5) производится в смесительных агрегатах барабанного или шнекового типа.

Затем масса выливается в формы. После 10—12 часов хранения на воздухе она вынимается из форм и сушится при температуре 200—250°.

Подъем температуры производится в течение 5—6 часов. Затем изделия выдерживаются при этой температуре 6—8 часов.

В результате сушки влага, содержащаяся в щелочном силикате, а также продукты сухой перегонки древесных опилок испаряются, образуя большое количество пор в материале.

Опилки вследствие длительного нагрева обугливаются, делаются водостойкими и не поглощают влаги.

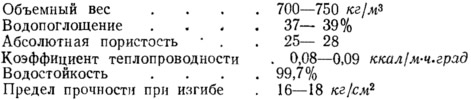

Теплоизоляционные плиты, полученные описанным способом, характеризуются следующими свойствами:

М. А. Матвеевым и К. А. Смирновым разработан способ получения на жидкостекольном вяжущем и кварцевом песке или шамоте пористых силикатных плит путем формовки смеси из указанных материалов под давлением и последующего низкотемпературного обжига.

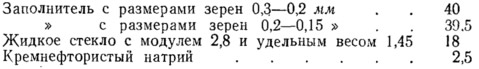

Смесь изготавливалась следующего состава (в проц.):

Технология изготовления следующая. Кварцевый песок просеивается через двухсекционное вибрационное сито с величиной отверстий в первой секции 0,3 мм и во второй 0,2 мм.

К фракции песка, прошедшей через первую секцию и оставшейся на второй, добавляется кремнефтористый натрий. Сухая смесь перемешивается в смесительном барабане, после чего к ней добавляется жидкое стекло. Тщательно перемешанная смесь формуется, и после 1,5—2 часов хранения на воздухе изделия подаются для обжига. Обжиг плит производится при подъеме температуры в течение 9—10 часов до 900—950° и трехчасовой выдержке при этой температуре.

Изготовленные плиты обладают следующими свойствами:

На жидкостекольном вяжущем изготовляется силикатный фибролит. Заполнителем в этом случае могут служить опилки, древесная шерсть, камыш и другие органические заполнители.

Технологический процесс состоит из следующих операций. Органический заполнитель смачивается жидким стеклом с силикатным модулем 2,4 и удельным весом 1,3. После этого производится формовка изделий под давлением 2—2,7 кг/см2 и искусственная сушка. Объемный вес плит равен 230—350 кг/м3, а прочность при изгибе 42—54 кг/см2.

За рубежом применяется большое количество штукатурок и теплоизоляционных материалов на жидкостекольном вяжущем. К таким материалам можно отнести энзоплиты, которые прессуются из древесной шерсти, смоченной в жидком стекле.

Энзоплиты по внешнему виду похожи на толстый картон. Изготовляются они обычно толщиной 4 см и характеризуются хорошими теплоизоляционными свойствами. Энзоплиты применяются для облицовки стен, что позволяет уменьшить их толщину.

Плиты типа «Целотекс» изготовляются путем прессования сахарного тростника, пропитанного жидким стеклом и квасцами. Применяются они как основание под полы из линолеума, для теплоизоляции плоских крыш и др.

Источник: «Грунтосиликаты», В. Д. Глуховский, 1959