Номенклатура арматурных изделий насчитывает несколько тысяч единиц. Проектирование конструктивных элементов зданий и сооружений ведется многочисленными проектными организациями без достаточной унификации и увязки с арматурными элементами и опалубкой; В подавляющем большинстве проектов монолитных железобетонных сооружений предусматриваются сложные и громоздкие арматурные конструкции (каркасы, блоки и т. п.), которые имеют малую повторяемость, многотипны и нетехнологичны в изготовлении.

ЦНИИпромзданий, Гипромез, ЦНИИОМТП совместно разработали сортамент унифицированных арматурных изделий и основные принципы армирования этими изделиями унифицированных (модуль 300 мм) монолитных железобетонных конструкций подземных зданий объектов черной металлургии и горнорудной промышленности. Конструктивной особенностью сеток и каркасов из них является расположение распределительной арматуры диаметром до 10 мм с шагом 600 мм.

Армирование фундаментов под колонны каркаса лучше производить каркасами, что позволяет снизить расход арматурной стали на 25—35% по сравнению с армированием отдельными стержнями и почти вдвое по сравнению с несущими арматурными каркасами.

В 1978 г. ЦНИИпромзданий выпустил каталог «Унифицированные арматурные изделия для монолитных конструкций (типовая серия 1-410.2)». Аналогично используется унифицированная опалубка, в частности, для железобетонных колонн зданий серии 1-412. Работы по унификации монолитных конструкций и созданию унифицированной арматуры и.систем опалубки продолжаются. Так, с 1980 г. продолжена работа по унификации монолитных конструкций и арматурных изделий (по типовым сериям 3.900.2; ИС-01-19 и др.).

Разработка сортамента унифицированных арматурных элементов должна обеспечить требования армирования различных по характеру монолитных конструкций и оптимальное число типоразмеров, обеспечивающее централизованное изготовление этих элементов большими сериями.

В 1975 г. потребность в арматурных изделиях в строительстве составила 12 млн. т с ростом к 1980 г. до 13,5 млн. т, а к 1985 г. до 16 млн. т. Соответственно потребность в унифицированных арматурных изделиях составляет в 1980 г. 9 млн. т, а 1985 г, 10,5 млн. т. Из этого количества примерно 45% составляют сетки, 36% — плоские каркасы, 15% — закладные детали и 5% — отдельные стержни. Удельный вес арматурных работ по видам конструкций, %: пространственные конструкции (фундаменты, колонны, балки, каналы и пр.) — 50...55; плоские конструкции (перекрытия, покрытия, стены и т. п.) — 17...20; силосы, своды, оболочки и т. п. — 33...25.

В последние годы определилась тенденция к снижению трудовых затрат на армирование непосредственно на стройплощадке путем переноса основной доли работ по заготовке и укрупнительной сборке арматурных элементов в приобъектные арматурные мастерские и цехи. Ими изготовляется 1—1,5 тыс. т арматуры в год.

Малая мощность, низкая производительность используемого оборудования, неудовлетворительная организация производства и технология переработки арматуры приводят к большим затратам труда (до 30—60 чел.·ч), к высокой стоимости арматуры и потерям стали (до 10—12% общего объема ее потребления).

Одним из основных видов заготовительного оборудования являются ножницы для резки арматуры. Серийно выпускаемые в настоящее время ножницы С-370, СМ-3002 и др. имеют низкую производительность и малую надежность в работе, не укомплектованы вспомогательным оборудованием и требуют применения тяжелого физического труда. Модернизация указанных ножниц с целью их использования в перспективе нецелесообразна, поскольку их конструкция и технологические схемы, разработанные на их основе, устарели.

Другим основным видом заготовительного оборудования являются станки-автоматы для правки и резки арматуры, поставляемой в мотках. Здесь прежде всего необходимо отметить, что основные параметры существующих станков не отвечают не только перспективным требованиям, но и потребности текущего периода. Это объясняется низкой производительностью станков, обусловленной сравнительно небольшой скоростью подачи стержня и значительными затратами времени, на вспомогательные операции, которые к тому же требуют тяжелого ручного труда. Так, серийно выпускаемый с 1975 г, московским производственным объединением Строймаш Минстройдоркоммунмаша СССР правильно-отрезной станок СМЖ-357 имеет скорость подачи практически не более 60 м/мин, 8 доля вспомогательного времени на заправку стержня и настройку станка достигает 30...35% общего цикла на один моток.

Необходимо отметить, что, хотя данный станок является, по существу, единственной моделью, выпускаемой специально для нужд строительства, диапазон диаметров перерабатываемой на нем арматуры периодического профиля ограничен всего лишь 8 мм несмотря «а то, что металлургическая промышленность поставляет в мотках арматуру периодического профиля диаметром до 12 мм из стали класса A-II, а в дальнейшем предполагается поставлять арматуру диаметром до 14 мм. Для переработки такой стали строители вынуждены использовать станки И-6022, выпускаемые Минстанкопромом СССР для своих нужд. Однако, обеспечивая переработку арматуры больших диаметров, эти станки имеют те же недостатки, что и станки СМЖ-357 (низкую производительность, большие затраты тяжелого ручного труда), причем стоимость станка И-6022 более чем в три раза выше.

Таким образом, существующая и перспективная технология заготовки арматуры из мотков требует создания принципиально новых типов; правильно-отрезного станка.

Гибочные станки также играют важную роль при заготовке арматуры, так как свыше 40% арматурных элементов монолитного железобетона требуют гибки.

Применяемые гибочные станки С-146А, СМ-3007 и др. имеют низкую производительность, не обеспечивают требуемого качества изделий, так как угол загиба определяется на глазок, не комплектуется набором приспособлений, облегчающих изготовление различных изделий.

Оборудование для сварки арматуры, так же как и заготовительное оборудование, имеет ряд серьезных недостатков. Стыкосварочные машины типа МСР, МСМУ и МСТУ, которыми в основном оборудованы арматурные цехи, малопроизводительны и не обеспечивают автоматизацию процесса, недостаточно надежны и долговечны. Применяющаяся технология стыковой сварки и безотходной резки прутковой арматуры с целью экономии стали требует применения тяжелого ручного труда и малопроизводительна. Подвесные сварочные машины со встречным трансформатором КТ-601, К-243 весьма громоздки и неудобны в работе.

Электромашиностроительная промышленность до 1974 г. не выпускала машин для сварки тяжелых арматурных сеток, необходимых для армирования монолитного железобетона.

В целом сварочное оборудование не отвечает современным требованиям. Таким образом, приведенный краткий. анализ показал, что существующая технология заготовки и монтажа арматуры монолитного железобетона не может быть использована в перспективный период без принципиальной ее переработки с учетом мировых достижений в этой области.

Одним из путей повышения эффективности производства арматурных работ является организация централизованного ее изготовления на специализированных арматурно-сварочных заводах мощностью до 20, 40, 60, 80 тыс. т в год, что позволит существенно снизить трудоемкость изделий и повысить производительность труда.

Опыт действующих специализированных заводов в Баку (мощность производства 20,5 тыс. т) и г. Щекино (16 тыс. т) показывает, что даже при использовании существующего оборудования трудоемкость изготовления арматурных изделий снижается до 18—20 чел.-ч/т при съеме продукции в пределах 2,1—3,7 т/м2.

При создании таких заводов наряду с унификацией арматурных изделий и определением объемов их применения по номенклатуре необходимо создать высокоэффективное оборудование, обеспечивающее сокращение общего количества единиц оборудования более чем вдвое и снижение трудоемкости и стоимости изготовления арматуры на 15—20%. При этом в централизованном порядке должны изготовляться только те виды продукции, которые могут транспортироваться без деформаций (плоские сетки и каркасы, тяжелые пространственные каркасы и пр.), вязаную арматуру изготовлять нецелесообразно.

В 1975 г. разработана многоэлектродная машина МТМ-32 для сварки тяжелых арматурных сеток, которая внедрена при участии ЦНИИОМТП, оказавшего техническую помощь по хоздоговору, и ГПИ Карагандапром-стройпроект, разработавшего проект арматурного цеха на базе этой машины.

Внедрение машины МТМ-32 обусловило широкое применение унифицированных арматурных изделий на строительстве объектов Карагандинского металлургического комбината, для столбчатых фундаментов, фундаментов под оборудование, подземных сооружений. Применение унифицированных арматурных изделий позволило повысить уровень механизации работ, снизить затраты труда, а вместе с тем уменьшить стоимость. В 1978 г. использование унифицированных арматурных изделий в промышленном строительстве дало возможность на объектах Карагандинского металлургического комбината снизить трудозатраты на 12 тыс. чел.-дней и получить экономический эффект в сумме 95,2 тыс. руб.

Для изготовления арматурных изделий унифицированного сортамента разработан комплекс оборудования, включающий: автоматизированную линию КТМ-32У4 на базе сварочной машины МТМ-32У4 для сварки тяжелых арматурных сеток (серийное производство машин освоено Псковским заводом тяжелого электросварочного оборудования Минэлектротехпрома СССР); пресс гидравлический для гибки сеток модели ПО-725, серийное производство которого освоено с 1978 г. Пинским заводом кузнечно-прессовых автоматических линий Минстанкопрома СССР; стапель для укрупнительной сборки арматурных блоков.

Внедрение сварочных комплексов КТМ-32У4 позволит снизить трудоемкость арматурных работ примерно на 2,5—3 чел.-дня/т, резко сократить объем работ, выполняемых непосредственно на стройке, уменьшить стоимость арматуры в среднем на 22—24 руб/т.

Необходимо разработать и освоить ряд новых видов оборудования, в частности автоматизированную линию для изготовления арматурных сеток шириной до 3000 мм из стержней диаметром 25—40 мм, в соответствии с ГОСТ 23279—77 — комплект оборудования для изготовления арматурных сеток шириной до 1200 мм из стержней диаметром 14—40 мм на базе машины МТМ-35, приводные ножницы аллигаторного типа для резки арматурной стали диаметром до 40 мм. Одним из крупных резервов снижения трудоемкости арматурных работ монолитного железобетона является совершенствование методов стыкования арматурных стержней на монтаже. В связи с этим в ЦНИИОМТП совместно с Институтом электросварки им. Е. О. Патона разработана и экспериментально проверена новая технология стыковой контактной сварки арматуры внахлестку с перепуском стержней на один диаметр, не требующая осевого перемещения стыкуемых стержней. В настоящее время для этой технологии создается мобильная установка, которая может быть применена в. условиях стройплощадки и обеспечит повышение производительности стыкования в 2...3 раза, экономию до 12...15% сварочных материалов и арматурной стали, снижение трудоемкости работ до 25...30%. Кроме того, в ЦНИИОМТП разработана новая технология н сконструирован правильно-отрезной станок для заготовки арматурных стержней из стали, поставляемой в мотках, позволяющий в 1,5...2 раза повысить производительность процесса и на 35...40% снизить затраты тяжелого ручного труда.

Ниже изложены основные направления создания перспективной технологии и техники для заготовки и сварки арматурных изделий. Оборудование по переработке прутковой арматуры должно создаваться главным образом в виде стационарных автоматизированных установок производительностью 30...100 т арматуры в смену. Эти установки должны собираться из отдельных унифицированных узлов и элементов. Основным узлом такой установки являются ножницы аллигаторного типа, позволяющие одновременно резать много стержней. Установки для резки стержневой арматуры должны быть оборудованы также устройствами для продольной подачи пакета 'стержней со скоростью до 0,1 м/с, приспособлениями для отсчета числа прутков, отмеривания, поперечной передачи, сброса и приема стержней.

Основными перспективными направлениями при создании станков-автоматов для правки и резки арматуры, поставляемой в мотках, является повышение их производительности за счет увеличения скорости подачи до 250...300 м/мин, сокращения времени на вспомогательные операции, расширения диапазона диаметров (до 14 мм) и предела прочности перерабатываемой арматуры (до 700 МПа).

Станки должны иметь электронное управление, многоскоростной привод и сменные приспособления, обеспечивающие работу при различных технологических условиях.

Особое внимание должно быть уделено вопросам стыкования мотков арматуры, чтобы обеспечить непрерывную работу станков. Процесс гибки должен развиваться в направлении автоматизации по заранее заданной программе, которая может быть нанесена на перфокарту или магнитную ленту.

При этом изделия из арматурной стали диаметром до 14 мм должны изготовляться непосредственно из мотков без предварительной заготовки мерных стержней.

Основными направлениями перспективного развития сварочного оборудования является повышение производительности за счет применения жестких режимов сварки, автоматизации процесса сварки, снижения массы станков, сокращения затрат ручного труда «а вспомогательных операциях. Особое внимание следует уделить созданию и освоению нового оборудования для контактной сварки арматуры при ее монтаже на стройплощадке, причем здесь необходимо иметь два типа оборудования: один — для стыкования стержней внахлестку, а другой — для сварки крестовых пересечений стержней.

Уровень механизации арматурных работ и производительность труда на строительной площадке зависят от степени готовности арматурных изделий, подлежащих монтажу, и применяемого для этого оборудования, оснастки и приспособлений, способствующих сокращению ручного труда.

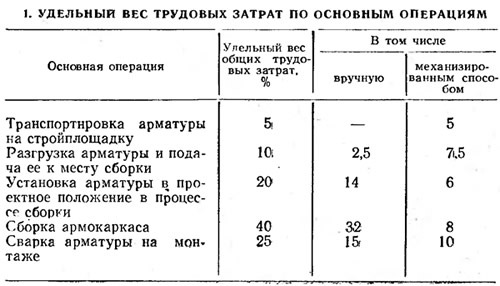

При монтаже арматуры монолитного железобетона непосредственно на стройплощадке применяются трудоемкие ручные операции по вязке и дуговой сварке арматурных стержней. Качество работ при этом низкое. Из основных операций, выполняемых на стройплощадке, наибольший удельный вес приходится на установку, сборку и сварку арматуры (85%), причем удельный вес ручных операций в этих процессах свыше 60% (табл. 1).

Анализ непроизводительных затрат ручного труда показал, что возможно увеличить уровень механизации и сократить трудовые затраты на 30...50%. Так, при армировании горизонтальных конструкций отдельными стержнями механизация таких операций, как подноска, укладка и вязка арматуры, позволяет повысить уровень механизации на 40%. Это может быть достигнуто при использовании специальных траверс-кассет для транспортировки, подачи и раскладки из них в проектное положение необходимого количества отдельных стержней. Малопроизводительную ручную вязку пересечений стержней можно заменить установкой специальных пружинных проволочных фиксаторов, заранее изготовленных на высокомеханизированном заводском оборудовании, что особенно эффективно при работе в условиях низких температур. При сварке стыков переход с дуговой или ванной сварки на контактную наряду с механизацией других операций позволит повысить уровень механизации на 50...55%.

В ЦНИИОМТП разработана мобильная установка для изготовления сеток соединением рабочих стержней скрутками из горячекатаной проволоки. Такая установка может работать непосредственно на площадке строительства, а отсутствие сварки позволяет использовать ее в условиях низких температур и при малой потребности арматуры в смену.

Механизация трудоемких ручных операций при установке, креплении, выверке арматуры, вырезке технологических отверстий в каркасах требует в ряде случаев применения ручных машин для резки, гибки арматуры и зачистки сварных швов.