Основные сборные железобетонные элементы для первого опытного дома (корпус № 14) изготовлялись на открытом полигоне, в Расторгуеве (Московская область). Надо признать правильным, когда всякое предложение, сколь бы большие выгоды по проектным решениям оно не сулило, должно выполняться до массового распространения в порядке опытного строительства самым доступным способом, без больших капитальных вложений.

Так было с корпусом № 14. Полигон, на котором было решено изготовить комплект деталей для корпуса № 14, не имел ни бетонного, ни парового хозяйства. Это была открытая площадка, оборудованная башенным краном. Тем не менее, имея в виду возможность получения пара с соседнего коксогазового завода, было решено работать на привозном бетоне.

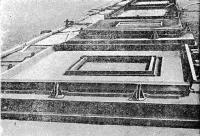

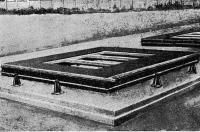

Основанием, т. е. полом, форм являлись бетонные мозаичные площадки с заделанными в них отопительными регистрами. Такие площадки в количествах, отвечающих поэтажной комплектной поставке деталей, были предназначены для изготовления панелей перегородок и панелей стен (общим числом около 15) из расчета одного съема изделия с каждой площадки за сутки.

Кроме рабочих площадок на полигоне (рис. 11), были устроены стенд очистки и доводки деталей (рис. 12) и склад готовой продукции (рис. 13).

Технология изготовления тонкостенных перегородок заключалась в подготовке (очистке и смазке) форм, укладке каркасов в форму, заполнении формы бетоном с уплотнением его поверхностным вибратором, заглаживании поверхности и пропарке под слоем опилок.

Следует отметить, что если перегородки швеллерного сечения, имеющие односторонние ребра, изготавливались в один прием, то двутавровые сечения изготавливались в два приема при помощи откидных дополнительных бортов, т. е. после заполнения нижней части контура и плоскости плиты.

Перед установкой арматуры на поддоне для перегородок, имеющих проемы, закреплялись ограничительные рамки.

Подготовленные к укладке формы заполнялись товарным бетоном из бадьи, снятой краном с автомашины.

Заполненные бетоном формы после их поверхностной вибрации и заглаживания лицевой поверхности подвергались тепловой обработке паром в течение 10—12 час. (рис. 14).

Наружные панели стен имели более сложный процесс изготовления.

Конструктивной основой наружной стены служит железобетонная скорлупа, которая снаружи облицована гонкой керамической плиткой, а внутри утеплена пенокералитом с оштукатуркой его с внутренней лицевой плоскости.

Для выполнения такой комплексной конструкции на дно формы (рис. 15) раскладывались плиточные ковры на бумажной основе, после чего укладывалась арматура из легкой сетки диаметром 3—4 мм и каркасов (рис. 16).

Каркасы устанавливались по периметру панели и оконных проемов.

После этого устанавливался оконный блок, расстилался слой бетона толщиной 2,5—3 см, образующий будущую железобетонную скорлупу панели.

Затем на неотвердевший бетон укладывались блоки из пенокералита, оштукатуривавшиеся сверху раствором рис. 17).

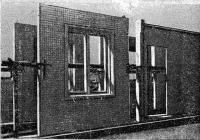

Панель прогревалась для достижения прочности железобетонной скорлупы (рис. 18) и затем подавалась на отделочный стенд, где проводилась очистка от бумажной пленки керамической облицовки (рис. 19). На этом же рисунке показана готовая панель перегородки с проемом, подготовленная к приемке ОТК.

Изготовление стеновых панелей без проемов аналогично с проемными с той лишь разницей, что для образования ребер жесткости в последних предусматривается установка дополнительных каркасов. После укладки бетона по керамической плитке (рис. 20) производится раскладка блоков утеплителя с таким расчетом, что по линии выступающего поверху каркаса образуется зазор в 3—4 см, который и заполняется цементным раствором одновременно с устройством лицевого штукатурного слоя (рис. 21). Уплотнение бетона осуществляется поверхностным вибратором (рис. 22).

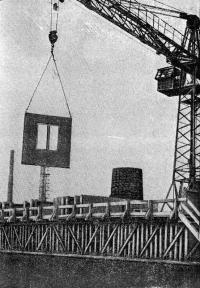

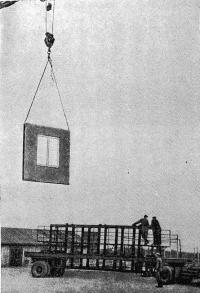

Панели на место монтажа доставлялись специальными трейлерами в вертикальном положении (рис. 23). Погрузка на трейлер производилась тем же башенным краном, который обслуживал полигон.

Монтаж осуществлялся башенным краном БКСМ-5-5А грузоподъемностью 5 т с вылетом стрелы 22 м, имеющей передвижную каретку. На монтаже была занята бригада в 6 человек, в том числе 1 крановщик и 1 сварщик. Общая продолжительность монтажа дома, исключая время простоев из-за несвоевременной подачи деталей, составила 2 месяца. Отделочные работы (устройство полов и санитарно-технические работы) потребовали также около 2 месяцев.

Строительная часть нулевого цикла началась с рытья узкой траншеи вдоль корпуса по средней его оси и отдельных шурфов под башмаки опор по крайним рядам с шагом в 2,8 и 3,6 м.

Фундаменты выполнены из железобетонных башмаков стаканного типа, в которые в последующем были установлены железобетонные колонны подполья. В соответствии с величиной нагрузок башмаки применялись трех типов, имеющих разные площади опорных подушек. Колонны подполья для всего дома приняты одного типа и имеют в подземной части консоли, на которые опираются цокольные панели для ограждения подполья, заглубленные в землю на 30 см.

В монтаж цокольного этажа (техническое подполье, в котором прокладываются квартальные магистральные трубопроводы) входят установка колонн в башмаки, выверка их и заливка пазух в стаканах раствором. Верхние части колонны закрепляются временными металлическими тяжами.

Следующей стадией были установка (по наружному периметру дома) цокольных плит на консоли наружного ряда колонн и закрепление их сваркой к этим колоннам.

Такие же цокольные панели были установлены в подполье по бокам будущей лестничной клетки, ограждая ее таким образом от подполья. Монтаж первого этажа дома включает установку и сварку следующих элементов.

Стен-перегородок (левой и правой) центральной лестничной клетки. Для фиксации перегородок в проектном положении на колонне были смонтированы специальные ловители, а также распорка с тендерами.

Нижней, верхней и промежуточной площадок лестничной клетки и лестничных маршей, опирающихся на стены лестничной клетки и соединяющихся между собой на сварке с помощью специальных закладных деталей.

Средней панели (с выверкой и сваркой ее с перегородками), в которой располагаются все коммуникации электрических сетей и внутреннего водостока.

Панели наружной стены лестничной клетки, после чего образуется замкнутая коробка одного этажа лестницы.

Панелей несущих перегородок с соединением их между собой электросваркой. В качестве оснастки применялись ловители, установленные на колоннах, накидной шаблон и распорки.

Панелей перекрытия. Ребристая панель перекрытия размером на комнату заводилась в наклонном положении и укладывалась на нижние полки перегородок с опиранием сначала на один край, а затем на другой. Предварительно на полки перегородок, служащих опорой для перекрытия, укладывались асбестовые подкладки, улучшающие звукоизоляцию раздельного перекрытия. Такая установка перекрытия требует специальной траверсы со стропами разной длины.

Панелей наружных стен с приваркой их к поперечным перегородкам.

Несущих перегородок торцовых стен, устанавливаемых поочередно с укладкой на них плит перекрытия. После установки наружных панелей торцовых стен цикл монтажа первого этажа заканчивается.

За этим следует тщательная заделка швов с зачеканкой их просмоленным канатом и заливкой вертикальных полостей в стыке между панелями легким бетоном на пенокералитовой крошке.

Монтаж второго й следующих этажей дома проводится в аналогичном порядке.

Устройство крыши состояло из двух операций. Сначала устанавливались балки-стенки чердачного этажа, образующие уклон кровли внутрь дома, а затем по ним раскладывались на нижние полки балок панели перекрытия чердака, утепляемые минеральным войлоком, а на верхние полки укладывались те же панели перекрытий, предназначенные для наклейки кровельного ковра.

По ходу монтажа этажей внутри корпуса устанавливались перегородки санузлов, потолочные акустические панели и монтировалась вентиляция.

- Главная

- Технологии строительства

- Монтажные работы

- Изготовление деталей и монтаж экспериментального дома

Подразделы

Социальные сети

Похожие статьи

Изготовление комплектов деталей для жилых домов из тонкостенных панелей

Технологии: Бетонные работы

Монтаж динамического гасителя при строительстве дома в г. Фрунзе

Здания: Сейсмозащита

Конструкции экспериментального дома (№14 В 9-м квартале новых Черемушек)

Здания: Жилые здания

Оборудование для изготовления силикальцитных деталей

Материалы: Грунтосиликаты

Малоэтажные жилые дома городского и усадебного строительства

Здания: Жилые здания

Изготовление деревянных клееных конструкций

Технологии: Повышение качества

Монтаж металлоконструкций при строительстве тепловой электростанции

Индустрия: Тепловые электростанции

Висячие дома из стальных конструкций

Элементы: Каркасы зданий

Рамные дома из стальных конструкций

Элементы: Каркасы зданий

Содержание интерьера прихожей загородного дома

Дизайн: Интерьер домов

Дизайн многофункциональной мебели для загородного дома

Дизайн: Интерьер домов

Дизайн интерьера кухни загородного дома

Дизайн: Интерьер домов

Дизайн окон загородного дома

Дизайн: Интерьер домов

Дизайн лестницы загородного дома

Дизайн: Интерьер домов

Технологии: Бетонные работы

Монтаж динамического гасителя при строительстве дома в г. Фрунзе

Здания: Сейсмозащита

Конструкции экспериментального дома (№14 В 9-м квартале новых Черемушек)

Здания: Жилые здания

Оборудование для изготовления силикальцитных деталей

Материалы: Грунтосиликаты

Малоэтажные жилые дома городского и усадебного строительства

Здания: Жилые здания

Изготовление деревянных клееных конструкций

Технологии: Повышение качества

Монтаж металлоконструкций при строительстве тепловой электростанции

Индустрия: Тепловые электростанции

Висячие дома из стальных конструкций

Элементы: Каркасы зданий

Рамные дома из стальных конструкций

Элементы: Каркасы зданий

Содержание интерьера прихожей загородного дома

Дизайн: Интерьер домов

Дизайн многофункциональной мебели для загородного дома

Дизайн: Интерьер домов

Дизайн интерьера кухни загородного дома

Дизайн: Интерьер домов

Дизайн окон загородного дома

Дизайн: Интерьер домов

Дизайн лестницы загородного дома

Дизайн: Интерьер домов

Изготовление деталей и монтаж экспериментального дома

Статья добавлена в Марте 2016 года

« Предыдущие статьи

Контроль качества бетона в процессе производства работ

Особенности укладки бетонных смесей для подготовки под полы, проезды и площадки

Устройство монолитных железобетонных колонн, балок, перекрытий, стен

Возведение фундаментов зданий и сооружений

Производство бетонных работ в условиях сухого и жаркого климата

Особенности производства бетонных работ в Северной климатической зоне

Применение тепляков и защитных укрытий при бетонных работах

Производство бетонных работ в зимних условиях

Контроль качества бетона в процессе производства работ

Особенности укладки бетонных смесей для подготовки под полы, проезды и площадки

Устройство монолитных железобетонных колонн, балок, перекрытий, стен

Возведение фундаментов зданий и сооружений

Производство бетонных работ в условиях сухого и жаркого климата

Особенности производства бетонных работ в Северной климатической зоне

Применение тепляков и защитных укрытий при бетонных работах

Производство бетонных работ в зимних условиях

Следующие статьи »

Недостатки крупнопанельных зданий и пути их устранения Основы кассетной технологии изготовления тонкостенных железобетонных панелей Изготовление комплектов деталей для жилых домов из тонкостенных панелей Технико-экономическая эффективность кассетного метода изготовления ж/б конструкций Общие сведения о штукатурных работах Используемые материалы для штукатурных работ Используемые растворы для штукатурных работ Механизмы, оборудование, инструменты, приспособления и инвентарь для штукатурных работ

Недостатки крупнопанельных зданий и пути их устранения Основы кассетной технологии изготовления тонкостенных железобетонных панелей Изготовление комплектов деталей для жилых домов из тонкостенных панелей Технико-экономическая эффективность кассетного метода изготовления ж/б конструкций Общие сведения о штукатурных работах Используемые материалы для штукатурных работ Используемые растворы для штукатурных работ Механизмы, оборудование, инструменты, приспособления и инвентарь для штукатурных работ

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев