В последние годы в промышленном и гражданском строительстве наряду с бетононасосами находят применение Вибрационные и ленточные конвейеры и самоходные ленточные бетоноукладчики. Эти системы имеют определенные преимущества перед бетононасосами: для эксплуатации их требуется менее квалифицированный персонал, можно транспортировать малоподвижные и жесткие бетонные смеси, практически не лимитируется крупность щебня.

При транспортировке бетонной смеси конвейерами и бетоноукладчиками допускаются перерывы в работе, в то время как при работе бетононасосов перерывы в бетонировании свыше 30 мин не допускаются.

Ленточные и вибрационные конвейеры и бетоноукладчики обеспечивают значительно большую, по сравнению с кранами, производительность при меньших трудозатратах. Они значительно дешевле кранов. При использовании конвейеров можно создавать практически любую компоновку транспортной и распределительной магистрали в плане, что создает удобства в условиях строительной площадки.

При бетонировании монолитных конструкций нулевого цикла с интенсивностью бетонирования от 20 до 90 м3 в смену целесообразно применение конвейеров и самоходных ленточных бетоноукладчиков, а при больших потоках бетона — бетононасосов. Учитывая, что объемы конструкций нулевого цикла составляют более 75% всего объема монолитного бетона, укладываемого в промышленном строительстве, а также что наиболее часто интенсивность бетонирования па промышленных объектах находится в пределах 30—70 м3 в смену, можно предположить, что конвейеры и бетоноукладчики в перспективе получат более широкое внедрение при реализации комплексно механизированных технологических процессов производства бетонных работ на строительной площадке.

Вибрационные конвейеры

Вибрационные конвейеры транспортируют бетонную смесь вниз, под уклон. Дальность подачи бетонной смеси виброконвейерамн из-за расслоения ее под действием вибрации ограничивается 18—20 м. Виброконвейеры и их элементы (виброжелоба) целесообразно применять в тех случаях, когда бетонная смесь подается на небольшие расстояния и основной объем бетона укладывается на малой площади, а также в качестве питателей к бункерам п другим емкостям для бетона.

При частых перестановках виброконвейеров (например, при бетонировании протяженных или рассредоточенных по объекту малообъемных монолитных конструкций) их применение нецелесообразно.

Для вибротранспорта подвижных и малоподвижных бетонных смесей, обычно применяемых при возведении монолитных конструкций, роль вибрации сводится к тиксотропному разжижению прилегающего к желобу слоя смеси, что обеспечивает пластично-вязкое течение смеси (как бы в слое смазки) под действием гравитационной силы и бокового динамического давления. Поэтому, как показали исследования, проведенные в ЦНИИОМТГТ, такие смеси эффективно транспортируются по виброжелобам, оснащенным вибраторами, создающими продольные или круговые колебания желоба с частотой 300 мин-1 вниз под углом 5—20° к горизонту. Наибольшая скорость транспортировки достигается при высоте слоя бетонной смеси 20—23 см. Оптимальным является полукруглое сечение желоба.

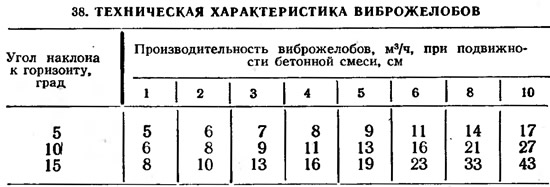

Объем подаваемой виброжелобами бетонной смеси зависит от угла их наклона и подвижности бетонной смеси (табл. 38).

Вибротранспортная установка конструкции ЦНИИОМТП состоит из комплекта виброжелобов длиной 4 и 6 м, вибропитателя и упругих подвесок (по две пары на каждый желоб). В вибропитатель бетонная смесь разгружается из автосамосвалов и подается им в виброжелоба. Вибропитатель представляет собой приемный лоток, установленный на салазках через упругие элементы. Направленная вибрация лотка создается установленными на нем двумя вибраторами. Угол .наклона лотка 6°. Вибропитатель снабжен секторным затвором с вогнутым сектором, открываемым с помощью рукоятки.

Виброжелоб представляет собой корытообразный лоток. Колебания виброжелоба создаются с помощью! установленного на нем вибратора.

Виброжелоба устанавливают на опорные инвентарные стойки через подвески с пружинными амортизаторами.

Ленточные конвейеры

Ленточные конвейеры целесообразно использовать при дальности подачи бетонной смеси 20—100 м и большой площади распределения ее в бетонируемой конструкции. Используются различные модификации ленточных конвейеров, отличающиеся грузоподъемностью, длиной рам, шириной ленты и т. п.

Конвейеры изготовляют в основном из алюминия или стали. Облегченные конвейеры из алюминия с секциями длиной 9 м являются наиболее распространенными. Их собственная масса составляет не менее 220 Н/м. Нагрузка от бетонной смеси, находящейся на ленте стандартного конвейера, изменяется в пределах 150...300 Н/м.

Эксплуатационные характеристики конвейеров, используемых в мировой практике: рабочая скорость ленты до 3 м/с, расчетная производительность до 70—90 м3/ч; номинальный угол наклона ленты до 30°.

Одним из факторов, ограничивающих производительность конвейеров, являются возможности бетоноподающего средства (бадьи, автобетоносмесителя, перегрузочного бункера). При увеличении угла наклона ленты конвейера уменьшается толщина слоя бетонной смеси, а следовательно, снижается производительность установки. Толщина слоя бетонной смеси определяется показателем ее подвижности: более жесткую смесь можно транспортировать слоем большей толщины, чем пластичную.

Для предотвращения расслаивания бетонной смеси на конце конвейерной ленты устраивают специальные направляющие экраны в виде воронок, обеспечивающие нерасслаиваемость смеси при сбрасывании ее на следующую секцию. Для предотвращения расслоения бетонной смеси при выгрузке в места укладки падение ее должно происходить по вертикали. Устройство односторонних направляющих щитков-отражателей, а также свободное падение смеси с конца конвейера в местах выгрузки приводит к расслоению бетонной смеси.

Для уменьшения износа стальных воронок в местах удара бетонной смеси при выгрузке и перегрузке на другую секцию конвейера поверхность их следует футеровать резиной.

В последние годы на бетонных работах применяют специальные переставные секционные ленточные конвейеры для бетонирования конструкций на больших площадях. Они предназначаются для подачи бетонной смеси как на малые, так/и на большие расстояния и для ее распределения в опалубленном блоке. В комплект конвейера входит от двух до шести секций. Они состоят из отдельных унифицированных элементов-секций (рис. 63) с вылетом стрелы от 9, до 25 м, имеющих автономный привод. Электроприводы всех секций связываются общим пультом управления и взаимно блокируются.

Конструкция секционного конвейера для транспортировки бетонной смеси разработана ЦНИИОМТП. Секция представляет собой ленточный конвейер, стрела которого может поворачиваться вокруг оси в вертикальной и горизонтальной плоскостях и совершать возвратнопоступательное (челночное) движение, благодаря чему обеспечиваются подача и распределение бетонной смеси в зоне, ограниченной радиусами, равными максимальному и минимальному вылетам стрелы.

Выдвижные стрелы позволяют уменьшить длину секционного конвейера до 60% его максимальной длины без демонтажа или применения добавочных секций, а также механизировать процесс распределения бетонной смеси в местах, стесненных арматурой, готовыми конструкциями, механизмами. Состоящий из таких секций конвейер позволяет подавать бетонную смесь практически по любой траектории в плане, что создает большое удобство при его применении в условиях строительной площадки.

Наиболее часто используется конвейер, состоящий из шести секций с вылетом стрелы 6...12 м каждая.

При производстве работ с применением конвейеров в зимних условиях ленточный участок рекомендуется закрывать теплоизолирующими коробами с подачей под них теплого воздуха от электрокалорифера.

Для очистки ленты снизу, около выгрузочного конца конвейера устанавливают приводную капроновую щетку.

При большой дальности подачи увеличивают число секций или применяют секции с большим вылетом стрелы (до 25 м). При обеспечении надлежащей скорости движения ленты и толщины загружаемого слоя транспортируемая бетонная смесь практически не изменяет своей консистенции ни в сухую, ни в ветреную погоду.

Для обеспечения оптимальной толщины загружаемого слоя бетонной смеси часть ленты конвейера формируется опорными роликами, устанавливаемыми под углом 30°. Загрузку конвейера следует производить из устройств с регулируемой выгрузкой бетонной смеси, например, из автобетоносмесителей или из перегрузочных бункеров, оснащенных вибропитателями.

При дальности транспортировки до 120 м в секционных конвейерах американской фирмы «Оури Инженеринг К°» применяется скорость движения ленты 3 м/с. Такая высокая скорость, по мнению специалистов, предохраняет бетонную смесь от расслоения, так как смесь сбрасывается с конвейера к стенке резинового отражателя, где происходит мгновенное гашение скорости, а от отражателя падает вниз сплошным потоком.

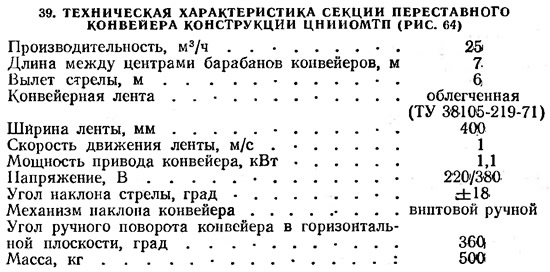

Обычно на секционных конвейерах устанавливают ленты шириной 400...500 мм. Производительность таких конвейеров! составляет 25—50 м3/ч. Секции конвейеров устанавливают как на аутригерах и опорных рамах, так и на легких рельсовых путях и монорельсах (табл. 39).

На строительстве здания Марина-Сити в Чикаго при бетонировании монолитных перекрытий были применены легкие конвейеры, состоящие из пяти секций каждая длиной 9,15 м, шириной ленты 406 мм и массой 227 кг. Бетонная смесь перегружалась с одной секции конвейера на другую с помощью устройства, представляющего собой вертикальную прямоугольную раму, смонтированную на опоре с четырьмя трубчатыми стойками. Рама может поворачиваться вокруг оси на 360°.

В середине верхнего ригеля рамы закреплено кольцо диаметром 30,5 см, на котором установлено другое кольцо, являющееся опорой для разгрузочного конца предыдущей, секции кенвейера. Таким образом обе секции надежно соединены, а рама и опирающаяся на нее секция конвейера могут свободно поворачиваться. Стрела секции выполнена из дюралевых швеллеров.

При бетонировании была достигнута производительность подачи смеси с осадкой конуса 7,5 см — 76 м3/ч. В случае применения более подвижной бетонной смеси производительность подачи снижалась на 10—20%.

Недостатком как вибрационных, так и ленточных конвейеров является необходимость их перестановки по мере бетонирования захваток внутри объекта.

Поэтому для бетонирования конструкций нулевого цикла на больших промышленных объектах применяют ленточные конвейеры, смонтированные на самоходной базе (гусеничной или пневмоколесной), — ленточные бетоноукладчики.

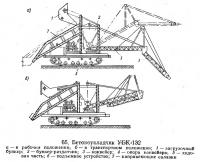

Эти машины обладают мобильностью и достаточной маневренностью и могут подавать бетонную смесь, располагаясь у бровки котлована или внутри его. Созданы различные конструкции бетоноукладчиков. Так, ленточный конвейер бетоноукладчика УБК-132, созданный в тресте Харьковстроймеханизация (рис. 65), установлен на базе трактора ДТ-75 с удлиненной рамой и двумя дополнительными балансирными тележками. Бетонная смесь выгружается из автосамосвала в скиповый подъемник, которым она перегружается в промежуточный вибробункер, а из последнего — на ленточный конвейер, подающий бетонную смесь в опалубку конструкции.

Конвейер бетоноукладчика выполнен складывающимся для уменьшения габаритов машины в транспортном положении. Для обеспечения устойчивости при работе бетоноукладчик оснащен аутригерами. Такой бетоноукладчик целесообразно использовать при бетонировании монолитных конструкций с небольшими габаритами в плане, так как с одной стоянки он может подавать бетонную смесь по линии, ограниченной радиусом поворота стрелы.

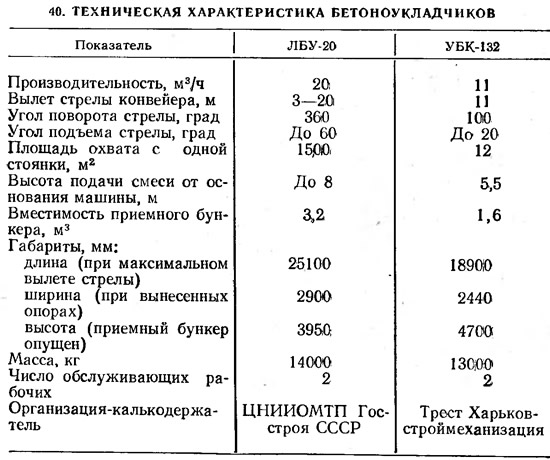

Этот недостаток устранен в бетоноукладчике ЛБУ-20 конструкции ЦНИИОМТП (табл. 40). Здесь ленточный конвейер бетоноукладчика выполнен телескопическим, состоящим из стационарной и выдвижной стрел. Такая конструкция конвейера, смонтированного на полноповоротной платформе экскаватора Э-303 или ОМ-202, позволяет с одной стоянки подавать бетонную смесь в любую точку бетонируемой конструкции, ограниченной радиусами максимальной и минимальной подачи. Благодаря тому что выдвижная секция конвейера выполнена с реверсивным приводом, минимальный радиус подачи составляет 3 м от оси вращения конвейера.

Бетонная смесь перегружается из автосамосвалов в гидрофицированный перегрузочный вибробункер, установленный на самоходной базе. При подъеме бункера бетонная смесь постепенно перегружается из него на ленту конвейера.

Как показали исследования ЦНИИОМТП, бетоноукладчики экономически целесообразно использовать при сменной укладке бетонной смеси более 20...25 м3. При меньших объемах работ целесообразней использовать самоходные краны. Отсюда создание эффективной комплексно-механизированной технологии бетонных работ на базе самоходного ленточного бетоноукладчика как ведущей машины требует укрупнения сменных потоков бетона до 50—70 м3 в смену.

Отсутствие необходимого количества бетоноукладчиков, выпускаемых промышленностью, вынуждает строительные организации изготовлять и внедрять бетоноукладчики собственной конструкции. В основном эти бетоноукладчики имеют неповоротную стрелу длиной 10—15 м. В качестве механизма передвижения используются базовые тракторы Т-130, Т-74 и др. или электродвигатели, подключенные к электрическим сетям строительной площадки. В состав бетоноукладчика входят приемный бункер вместимостью 2...2,5 м3, ленточный конвейер, механизмы подъема бункера, подъема конвейера и передвижения.

В настоящее время сокращается применение конвейеров как самостоятельной единицы для бетонирования конструкций. Это вызвано применением других высокопроизводительных машин (бетоноукладчиков, бетононасосов и др.).