1) Хорошевский филиал домостроительного комбината № 1

Состав комбината. Первым предприятием кассетного типа, введенным в эксплуатацию в Москве и предназначенным для изготовления комплектов деталей для жилых домов конструкции мастерской № 7 Моспроекта, был Хорошевский филиал домостроительного комбината № 1 (рис. 35).

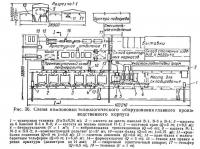

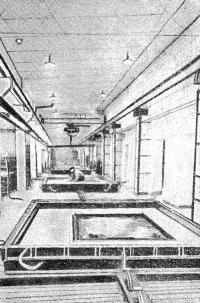

В состав цехов этого комбината входит: главный производственный корпус (рис. 36) с отделениями: арматурными, формовочным, отделочным, промежуточными складами комплектующих изделий, компрессорной и бытовыми помещениями общей площадью 3 924 м2.

Бетоносмесительное отделение расположено по центральной поперечной оси главного корпуса.

В пролетах, прилегающих к бетоносмесительному отделению, расположены: арматурное отделение (900 м2), бытовые помещения (335 м2), комплектующие склады (295 м2) — арматурных каркасов, оконных и дверных блоков, ковровой мозаики и склад пеностекла (307 м2). Формовочное отделение (1380 м2) занимает весь центральный высокий пролет и часть малого бокового пролета. Во втором малом боковом пролете площадью 660 м2 размещается отделение выдержки и отделки панелей.

Центральный пролет здания (формовочное отделение) оборудован двумя мостовыми кранами грузоподъемностью 5 т каждый.

В крайних пролетах установлены четыре 3-тонные кран-балки; арматурное' отделение обслуживается двумя подвесными кран-балками (Q=1 и 0,5 т).

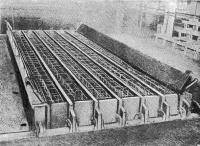

В центральном пролете первоначально были установлены семь вертикальных раздвижных кассетных установок. Четыре из них (типы УПП-1 и УПП-2) предназначались для изготовления внутренних несущих стеновых панелей. В каждой такой установке одновременно изготавливалось по шести панелей. Две установки (тип УПП-3) служили для изготовления ребристых панелей междуэтажных перекрытий и кровли. В каждой такой установке одновременно изготавливалось по восьми панелей. Седьмая установка предназначалась для изготовления комплекта лестничных маршей и площадок. В этой установке одновременно изготавливалось три лестничных марша и три площадки.

Изготовление изделий. Процесс изготовления панелей в вертикальных кассетах на Хорошевском комбинате сводится к следующему.

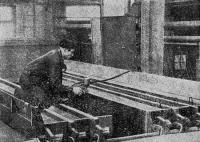

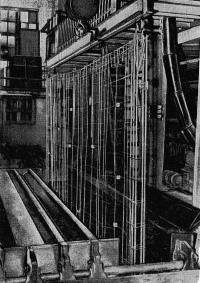

После очистки (рис. 37) и механизированной смазки (рис. 38) поверхностей кассет устанавливают заранее изготовленные каркасы и закрепляют закладные металлические части (рис. 39). Положение этих частей фиксируется путем (соединения специальными болтами с кассетой или путем приварки к арматурному каркасу. На сетках каркаса вразбежку устанавливаются закладные фиксаторы, обеспечивающие центральное положение арматурной сетки в стенке панели. По мере готовности каркаса в каждом кассетном отсеке приводится в действие гидромеханизм, и очередная стенка кассеты передвигается в положение, обеспечивающее проектные размеры изготавливаемой детали. После того как все кассеты сдвинуты (рис. 40), устанавливаются вибронасадки, которые прикрепляются к элементам арматурных (сеток панели. Наполнение формы производится одновременно в несколько отсеков машины. В это же время включаются вибраторы (рис. 41), передающие вибрацию бетонной смеси.

После окончания укладки бетонной смеси вибронасадки снимаются и устанавливаются крышки, закрывающие верхние поверхности железобетонных ребер панели. Эти крышки также обогреваются паром.

По окончании термообработки готовые изделия вынимаются из кассет и передаются на промежуточный склад. Во второй половине центрального пролета (рис. 42 и 43) первоначально был отведен участок, на котором осуществлялось изготовление наружных стеновых панелей, деталей нулевого цикла, цокольных и фризовых панелей.

Эти изделия изготавливались в горизонтальных металлических формах, обогреваемых паром.

На приводном рольганге, по которому передвигались формы, последовательно осуществлялись следующие операции: очистка и смазка форм, укладка ковровой мозаики, арматурных каркасов и оконных блоков, укладка несущего бетонного слоя панели, укладка пенокералита или пеностекла (рис. 44).

Затем формоуклад-чик подавал подготовленную форму на пост, где с помощью бетоноукладчика производились укладка бетона е ребра панели, расстилание его на поверхности панели и образование внутреннего отделочного слоя панели.

Формы с изделиями мостовым краном передавались на позиции термообработки. Здесь их складывали в стопки по видам изделий и подключали к паровым магистралям. Термообработка изделий осуществлялась также ускоренным методом в закрытых формах (рис. 45) по режиму, описанному выше.

После окончания термообработки форма краном переносилась на кантователь, на котором производился съем изделия. Затем готовые изделия устанавливались на транспортную тележку и подавались на склад или в отделение отделки (рис. 46), а форма возвращалась на комплектующий рольганг для нового использования.

В настоящее время в связи с специализацией Хорошевского завода на изготовление кассетных изделий в центральном пролете установлено дополнительно еще шесть кассетно-формовочных машин, а производство наружных стеновых панелей перенесено в другой корпус.

Оборудование завода. В состав оборудования завода входят:

- а) типовое оборудование механизированного склада цемента емкостью 600 т;

- б) типовое оборудование бетоносмесительного узла (вертикальная схема), в котором две бетономешалки заменены двумя растворомешалками принудительного действия; производительность бетоносмесительного узла 30—35 тыс. мг цементно-песчаного бетона в год при работе в две смены;

- в) грейферный кран открытого склада песка траншейного типа;

- г) пескосеялка, транспортер и элеватор (для подачи просеянного песка в песчаный бункер бетоносмесительного узла) промежуточного механизированного склада песка бункерного типа, обогреваемого паром;

- д) оборудование для пневмоподачи бетона, состоящее из передвижных металлических бункеров, расположенных под растворомешалками, передающими приготовленную смесь в четыре пневмоподатчика емкостью по 250 л каждый (рис. 17), (системы трубопроводов диаметром 100 мм для передачи бетонной смеси, собранных на типовых соединительных муфтах, гасителей давления (рис. 48), расположенных у мест разбора бетона, гибких хоботов, по которым бетонная смесь из гасителей давления поступает в кассеты и формы;

- е) вертикальные обогреваемые кассетные установки для формовки внутренних нёсущих стеновых панелей (рис. 49), панелей перекрытий и кровли, лестничных маршей и площадок (рис. 50) —всего в количестве 7 шт.;

- ж) оборудование поточной линии для изготовления наружных стеновых панелей, состоящее из приводного опрокидывателя для распалубки изделий, приводного рольганга, на котором осуществляются все основные операции по изготовлению панелей, вилочного передатчика форм, вибростола грузоподъемностью 5 т, типового бетоноукладчика, комплекта горизонтальных, обогреваемых паром форм и стендов для термической обработки отформованных изделий;

- з) комплект оборудования арматурного цеха, состоящего из типовых машин для резки и правки стержней, а также для сварки и гнутья арматурных каркасов и сеток и механизированных кондукторов для сборки каркасов;

- и) два стационарных компрессора производительностью по 3 м3/мину установленных в компрессорной,

- к) подъемно-транспортное оборудование, состоящее из двух приводных электротележек для выдачи готовых изделий на склад, двух 5-тонных мостовых кранов центрального- формовочного пролета, четырех 3-тонных кран-балок, обслуживающих боковые вспомогательные пролеты, нескольких тельферов грузоподъемностью по 500 кг арматурного отделения и двух башенных кранов грузоподъемностью по 5 т, обслуживающих склад готовой продукции.

Основным формовочным оборудованием, предназначенным для изготовления однослойных крупноразмерных тонкостенных железобетонных панелей, являются раздвижные, обогреваемые паром кассетно-формовочные машины.

Как уже было сказано выше, в цехе смонтировано четыре типа таких установок. Каждый тип предназначен для изготовления определенного вида изделий. Все типы установок решены по одной принципиальной схеме.

Установка состоит из следующих основных узлов: станины, подвижных и неподвижных кассет, поддонов, гидравлической системы, электрической и паровой системы и пульта управления.

Станина сварной конструкции состоит из двух вертикальных стоек, соединенных между собой балками, которые одновременно служат направляющими для передвижения кассет.

Кассеты изготовлены в виде плоских сварных коробок, усиленных ребрами жесткости, с отверстиями для прохода пара.

Крайняя кассета закреплена неподвижно, вое остальные могут перемещаться на роликах по направляющим. Фиксация каждой кассеты относительно соседней осуществляется с помощью специальных захватов.

Ее распорные усилия, возникающие в процессе формования, воспринимаются станиной через упоры фиксатора. Поддоны, на которых устанавливаются формуемые изделия, расположены в нижней части установки; они снабжены роликами для передвижения по нижним балкам — направляющим и специальной камерой для обогревания их паром.

Гидроэлектросистема состоит из четырех цилиндров, насосной установки, маслобака гидроэлектрического распределителя, предохранительного устройства и электрошкафа с аппаратурой. Все узлы гидроэлектросистемы смонтированы на одной из стоек.

Пульт управления дистанционный, он может быть установлен в любом месте цеха.

Кассетные установки оборудованы площадками, на которых размещаются рабочие, производящие загрузку кассет и снятие готовых панелей.

Паровая система состоит из пароподводящих магистралей, верхнего парового коллектора (рис. 51), Соединенного гибкими шлангами с кассетами, паровых рубашек в кассетах и поддонах и нижнего коллектора, через который происходит отбор конденсата, соединенного гибкими шлангами с выводными патрубками кассет. Коллектор соединяется с конденсатопроводом. Паропроводы оборудуются регуляторами давления и температуры, а также автоматическими контрольно-измерительными приборами.

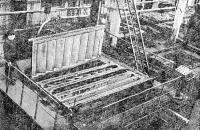

Металлические формы, в которых производится формовка наружных стеновых панелей, а также цокольных и фризовых панелей, выполнены из листа толщиной 4 и б мм и прокатных профилей. Эти формы состоят из поддона коробчатого сечения, усиленного внутренними ребрами жесткости, снабженными круглыми отверстиями для прохода пара и уменьшения веса формы.

К поддону на специальных шарнирах закреплены откидные борта, выполненные в виде полых коробок. Внутренние полости бортов и поддона соединяются гибкими шлангами. Формы снабжены патрубками для присоединения на гибких шлангах паропровода и конденсатопровода.

Изделия прогревают в стопках. Каждый поддон обогревает как изделие, отформованное на нем, так и изделие, расположенное внизу. Верхнее в стопке изделие закрывается обогреваемой крышкой.

Приведем краткое описание работы системы пневмоподачи бетонной смеси.

Приготовленная в растворомешалках бетонная смесь выгружаемся в один из двух подъемных металлических бункеров, передвигающихся по направляющим и обслуживающих каждый по два пневмоподатчика.

Пнеимоподатчик лредстваляет собой цилиндр с герметически закрывающейся горловиной. В цилиндре расположена лопастная мешалка, приводящаяся в действие при помощи двигателя, установленного на одной раме с цилиндром. Выходные отверстия цилиндра соединены с бетонопроводом.

После загрузки очередного замеса в пневмоподатчик приемная горловина закрывается герметической крышкой и начинается перемешивание замеса. Одновременно открывается воздушный вентиль и в цилиндр пневмоподатчика подается сжатый воздух, имеющий давление 6 атм.

С помощью сжатого воздуха бетонная смесь подается по трубопроводам в гасители давления, из которых по металлическим хоботам поступает в зону укладки.

Переключение бетонопровода для подачи бетона в ту или иную кассетную установку осуществляется при помощи быстроразъемных соединений. От бетоноподатчиков к формовочному пролету проложены две магистрали бетонопроводов: одна для обслуживания кассет, а другая для обслуживания поточной линии изготовления наружных панелей и деталей нулевого цикла. Каждая из этих линий обслуживается двумя пневмоподатчиками, работающими поочередно.

Предварительные итоги эксплуатации специального технологического оборудования. В течение октября — декабря 195в г. на Хорошевском домостроительном комбинате по специально разработанной программе осуществлялись испытания и наладка всех видов технологического оборудования.

В январе 1959 г. комбинат приступил к серийному выпуску деталей для строительства жилых домов.

Проведенные испытания, а также опыт эксплуатации кассетного оборудования за истекшее время подтвердили:

- а) правильность установленных проектами расчетов продолжительности сборки и разборки кассет, установки арматурных каркасов, заполнения кассетных отсеков бетонной смесью и тепловой обработки деталей;

- б) возможность получения за 7—8 час. прочности изделий порядка 150—170 кг/см2, а также быстрое набирание изделием прочности после распалубки;

- в) надежную работоспособность вертикально-формовочных машин, системы пневмоподачи бетона и горизонтальных форм;

- г) возможность устойчивой работы при 1,5 оборотах кассет в сутки, а также двукратного оборота при условии улучшения очистки и смазки кассет.

Можно считать установленным, что кассетное оборудование может быть с успехом применено для изготовления любых тонкостенных крупноразмерных железобетонных панелей.

Это оборудование является надежным и высокопроизводительным и требует незначительных производственных площадей.

Вместе с тем были выявлены недостатки и намечены мероприятия по улучшению отдельных участков технологической схемы объекта и отдельных видов оборудования:

- а) площади остывочного и отделочных отделений являются недостаточными, а расположение их в пролете, параллельном формовочному пролету, требует дополнительных операций при транспортировании готовых изделий. Производственная площадь корпуса должна быть увеличена до 4,5—5 тыс. м2, или на 20—25%. Остывочные и отделочные отделения должны располагаться в одном пролете с формовочным отделением;

- б) степень механизации процессов изготовления арматурных каркасов должна быть увеличена за счет установки специальных сварочных и гибочных машин, а конструкция каркасов изменена в соответствии с требованиями механизации этих работ;

- в) кассетные установки должны монтироваться над проходным каналом, обеспечивающим удобный доступ ко всем узлам установок;

- г) принятые в конструкциях деталей распалубочные уклоны следует считать недостаточными;

- д) принятые методы фиксации закладных частей при помощи специальных болтов являются малоудобными и трудоемкими;

- е) систему подачи пара и удаления конденсата необходимо усовершенствовать, а обогрев нижней части панелей и их ребер усилить;

- ж) проработать систему механизированной очистки и смазки поверхностей форм и панелей и обеспечить сокращение времени на эти операции;

- з) усовершенствовать приемы дальнейшей механизации отдельных операций по изготовлению наружных стеновых панелей на приводном рольганге (укладка керамической мозаики и утеплителя разравнивания и уплотнение бетонной смеси);

- и) следует заменить некоторые металлические части кассетного оборудования железобетоном;

- к) усилить недостаточную мощность бетоносмесительного отделения и заменить бетоносмесительное оборудование;

- л) пневмоподатчики бетонной смеси мало производительны (0,18 м3). Было установлено, что емкость каждого аппарата должна быть не ниже 0,7 м3;

- м) за счет увеличения площадей для остывания изделий может быть сокращена продолжительность тепловой обработки изделий в кассетах и увеличен таким образом их оборот.

Решение всех этих вопросов явилось результатом напряженной работы коллектива Хорошевского домостроительного комбината, научно-исследовательских и проектных организаций по освоению кассетной технологии..

Выявленные недостатки были учтены при проектировании новых комплектов формовочных машин для Ростокинского и других домостроительных комбинатов. Серийное изготовление машин начато на заводе Калининского совнархоза.

Одновременно на Хорошевском заводе проведены большие работы по устранению выявленных недостатков, доводке и модернизаций оборудования, а также отработке всего технологического процесса.

В результате проведенных мероприятий завод достиг установленной проектом мощности по выпуску деталей домов.

Разработаны и утверждены временные указания по изготовлению сборных железобетонных деталей в вертикальных кассетах, а также временные технические условия на изготовление этих деталей.

2) Домостроительный комбинат № 1

Специализация кассетных предприятий. В связи с дальнейшим расширением кассетного производства и подготовкой к окончанию строительства новых производственных мощностей на Ростокинском домостроительном комбинате в настоящее время осуществляются мероприятия по специализации предприятий, выпускающих сборные детали для домов конструкции мастерской № 7 Моспроекта. Производство наружных стеновых панелей, цокольных и фризовых панелей, деталей совмещенной кровли и нулевого цикла перенесено на конвейеры завода железобетонных изделий № 1 (Москва), который превращен в домостроительный комбинат. Уже в текущем году производство этого комбината по указанным видам деталей достигнет количества, обеспечивающего строительство 20—25 60-квартирных домов в месяц.

Хорошевский цех домостроительного комбината и Ростокинский завод становятся предприятиями кассетного производства. В пролетах Хорошевского цеха установлено 12 кассетно-формовочных машин. 38 машин будет установлено в пролетах Ростокинского завода. Оба эти предприятия в концу I960 г. доведут выпуск панелей внутренних стен, перекрытий, лестничных маршей и площадок до количества, обеспечивающего комплектацию 25 жилых домов в месяц (или одного 60-квартирного дома в день).

На новых предприятиях полностью механизируются все операции по изготовлению и транспортированию каркасов, складированию и транспортированию заполнителей и вяжущих, приготовлению, транспортированию и укладке бетонной смеси.

Состав Ростокинского завода. Ростокинский завод железобетонных изделий, который должен войти составной частью в домостроительный комбинат № 1, является крупнейшим предприятием кассетного типа по производству тонкостенных железобетонных панелей для полносборного домостроения.

Этот завод расположен в северной части Москвы в районе г. Бабушкина.

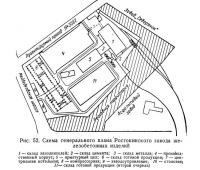

В состав завода (рис. 52) входят:

- а) главный производственный корпус длиной 132 м и шириной 66 м, состоящий из пяти производственных пролетов, в которых размещаются: формовочные отделения панелей перегородок, перекрытий, лестничных площадок и маршей, отделения остывания и ремонта изделий, ремонтно-механическое отделение. К торцам главного корпуса примыкают пристройки, в которых располагаются бетоносмесительный узел, бытовые и административные помещения, лаборатории и вспомогательные службы;

- б) арматурный цех и склад комплектующих материалов;

- в) механизированный склад песка емкостью 15,5 тыс. м3 с устройствами для обогрева песка и транспортными эстакадами для подачи песка в бетоносмесительные отделения, а также приемными устройствами песка на железнодорожной ветке;

- г) механизированный склад цемента емкостью 2 тыс. т с приемными устройствами цемента на железнодорожной ветке;

- д) центральная котельная;

- е) трансформаторная подстанция;

- ж) компрессорная;

- з) два склада готовой продукции, оборудованные мостовыми кранами.

На территорию комбината проложены железнодорожная ветка и безрельсовые дороги.

Технологический процесс на Ростокинском заводе. Ростокинский завод железобетонных изделий рассчитан па годовой выпуск изготавливаемых в кассетах деталей для полносборных жилых домов (конструкции мастерской № 7 Моспроекта) с общей жилой площадью 475 тыс. м2.

На специализированных кассетно-формовочных линиях этого завода будут изготовляться панели несущих перегородок, стен лестничных клеток, междуэтажных перекрытий, лестничных маршей и площадок.

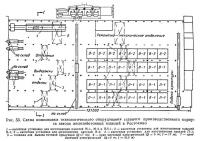

Главный производственный корпус этого завода имеет пять пролетов: четыре пролета шириной 12 м и высотой 9,6 м и один пролет шириной 18 м и высотой 15 м (рис. 53).

В пролетах устанавливается десять мостовых кранов грузоподъемностью по 5 т.

Встроенный в главный корпус бетоносмесительный цех оборудован четырьмя растворомешалками емкостью по 750 л каждая и производительностью по 12 м3/час.

Подача бетона осуществляется в конические сосуды — гасители давления, из которых бетон поступает в бетоноукладчики, передвигающиеся вдоль фронта кассетных машин ВКМ-1.

В пяти пролетах главного корпуса установлено 38 кассетно-формовочных машин.

Машины комплектуются группами, каждая из которых выпускает определенный вид изделия. Технологический процесс изготовления тонкостенных панелей аналогичен тому, который был описан для Хорошевского комбината.

Система тепловой обработки оборудована автоматическими регуляторами температуры и давления пара.

Проектом предусматриваются следующие основные параметры работ кассетного оборудования, которые проверены на опыте работ Хорошевского домостроительного комбината и свидетельствуют о прогрессивности кассетной технологии:

- а) расчетный цикл оборачиваемости кассетных форм 1,6 раза в сутки;

- б) расход пара на тепловую обработку изделий 0,2-5—0,28 т/м3;

- в) затрата труда всех рабочих на изготовление изделий (на 1 м3 изделий) 1,3 чел.-дня/м3, в том числе основных производственных рабочих 0,85 чел.-дня/м3;

- г) затрата труда всех рабочих на изготовление изделий (на 1 м2 жилой площади) 0,43 чел.-дня/м2, в том числе основных производственных рабочих 0,28 чел.-дня/м2.

Изготовление наружных панелей жилых домов. В соответствии с принятой специализацией кассетных предприятий изготовление многослойных наружных стеновых панелей жилых домов, а также панелей юровли, утепленных пеностеклянными блоками, организовано на конвейерах завода железобетонных изделий № 1 Главмоспромстройматериалов, вошедшего в состав домостроительного комбината. Изготовление этих изделий организовано по обычной конвейерной схеме с использованием имеющегося конвейерного оборудования и оборудования для тепловой обработки изделий.

Два широких и один узкий конвейер этого завода обеспечат выпуск наружных стеновых панелей, цокольных и фризовых панелей, а также утепленных панелей лестничной клетки до 300 шестидесятиквартирных жилых домов в год.

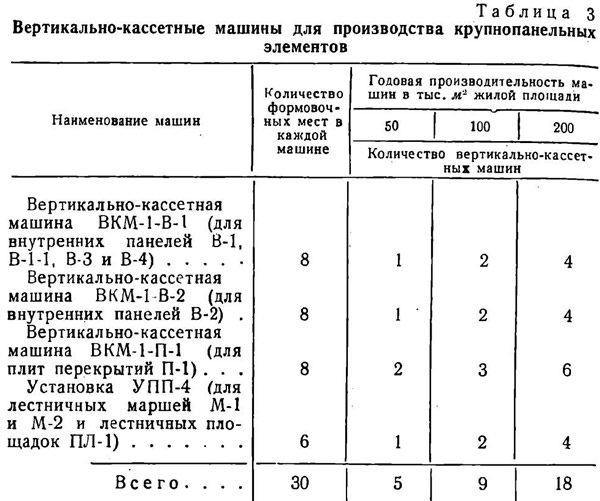

Модернизированное кассетное оборудование. В связи с тем, что в конструктивно-планировочные решения жилого дома конструкции мастерской № 7 Моспроекта были внесены коррективы, увеличивающие жилую площадь дома и улучшающие качество квартир, что привело к изменению количества отдельных деталей, комплектующих дом, а также учитывая практические результаты работы оборудования на Хорошевском заводе, в комплекты кассетно-формовочных машин, предназначенные для Ростокинского завода, были внесены некоторые изменения.

Эти изменения сводились к следующему:

- а) количество машин, обеспечивающих выпуск 100 тыс. м2 жилой площади в год, увеличилось с 7 до 9;

- б) увеличилось также количество формовочных мест в каждой машине с б до 7 и 8;

- в) стенки кассет сделаны штампованными, а распалубочные уклоны увеличены;

- г) усовершенствована система пароенабжения кассет, подачи бетона, а также улучшены условия обслуживания кассет;

- д) значительно снижен вес машин.

В зависимости от установленного в машину блока каесетно-формующих элементов машину принято называть по наименованию изготовляемых деталей. Например, вертикально-кассетная машина для изготовления панелей типа В-2 будет шифроваться: ВКМ-1-В-2, для плит перекрытий П-1 — ВКМ-1-П-1 и т. д.

Комплекты вертикально-кассетных машин для производства крупнопанельных жилых домов типа К7-2-4, проект которого разработан мастерской № 7 Моспроекта, приводятся в табл. 3.

В основу принципа действия машин так же, как и ранее, положен вертикально-кассетный способ производства крупногабаритных железобетонных панелей.

Конструктивно каждая вертикально-кассетная машина ВКМ компонуется из следующих основных агрегатов и узлов: вертикально-кассетной машины ВКМ-1, блока кассет БК, бункера, запирающего устройства, кронштейнов с роликами, пароколлектор а и отдельных деталей.

Основной несущей частью всех машин, предназначенных для производства панелей внутренних перегородок и панелей перекрытий, является вертикально-кассетная машина ВКМ-1.

Машина ВКМ-1 состоит из станины, гидропровода с гидроцилиндрами перемещения кассет, трапа с ограждениями, пульта управления и электрооборудования.

Внутри станины машины ВКМ-1 монтируется блок кассет, форма и количество кассет которого зависят от формы и количества изготовляемых на машине панелей.

Каждая кассета опирается на верхние и нижние балки станины с помощью универсальных кронштейнов с роликами (подвижных и неподвижных) для всех машин В КМ.

В каждом блоке одна крайняя кассета неподвижная и жестко крепится к балкам станины, все остальные кассеты подвижные.

Плоскости кассет ограничивают вертикальные плоскости форм. Снизу же формы ограничиваются одним из двух способов:

- кассеты для панелей, имеющих швеллерное или прямоугольное сечение, т. е. панелей, для съема которых требуется отодвинуть кассеты только с одной стороны, не имеют специальных поддонов, а формы снизу ограничены полкой кассеты;

- кассеты же для панелей, имеющих сложное сечение с выступами, расположенными с двух сторон панелей (например, двутавровое), т. е. панелей, для съема которых требуется освободить ее от кассет с обеих сторон, имеют специальные подвижные поддоны, которые ограничивают формы снизу.

Поддоны подвешены на нижних полках нижних продольных балок станины с помощью специальных кронштейнов с роликами.

Через отверстия в нижних и верхних кронштейнах кассет проходят тяги, которые соединены со штоками гидроцилиндров и с помощью которых /посредством клиньев кассеты перемещаются по направляющим продольных балок станины.

Все распорные усилия, возникающие внутри форм (в кассетах), при заливке бетонной массой воспринимаются станиной через специальные упоры с клиньями. Упоры крепятся на внешней стороне крайней подвижной кассеты.

Помимо этого, кассеты между собой соединены специальными запирающими устройствами, которые открываются последовательно в зависимости от порядка распалубки кассет, т. е. от съема готовых панелей.

Распределение пара между кассетами и поддонами производится посредством парораспределительных коллекторов.

Сверху на кассеты устанавливается съемный бункер, через который производится заполнение форм бетонной массой.