Способ торкретирования заключается в нанесении на вертикальные, наклонные и горизонтальные поверхности одного или нескольких защитных слоев цементно-песчаного раствора (торкрета) при помощи цемент-пушки или бетонной смеси, нагнетаемой бетон-шприцмашиной.

Этот способ применяют для укрепления поверхностей тонкостенных конструкций в односторонней опалубке (куполов, сводов-оболочек, резервуаров), для нанесения плотного и водонепроницаемого защитного слоя подземных сооружений, а также для замоно-личивания швов, исправления дефектов в бетоне, при ремонтно-восстановительных работах и для усиления железобетонных конструкций.

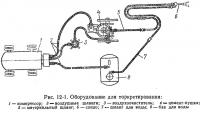

Для торкретирования применяют высокомарочные цементы. В обычных условиях используют портландцемент марки 500, а для омоноличивания, создания водонепроницаемых облицовок и ремонта быстротвердеющий цемент. Песок должен быть по возможности чистым, сухим и не содержать зерен более 8 мм. Для ускорения схватывания смеси в воду затворения растворяют добавки. Комплект оборудования для торкретирования состоит из цемент-пушки, компрессора, бака для воды, воздушных и материальных шлангов и сопла (рис. 12-1).

Сухую цементно-песчаную смесь соответствующего состава, приготовленную в смесителе, загружают в цемент-пушку. Под давлением сжатого воздуха 2—3,5 кг/см2 смесь подается по материальному шлангу в сопло. Одновременно в сопло поступает вода из бака, давление которой должно быть на 1—1,5 кгс/см2 выше, чем в цемент-пушке. Увлажненная смесь, вылетая из сопла со скоростью до 100 м/с, ударяется о торкретируемую поверхность и прилипает к ней. В результате образуется плотный и прочный слой торкрет-бетона. Некоторая часть цементно-песчаной смеси отскакивает от поверхности и падает у места торкретирования. Эти потери называют отскоком.

Для уменьшения отскока в воду затворения добавляют поверхностно-активные вещества (абиетат натрия, мылонафт), которые увеличивают клеящую способность смеси.

Перед торкретированием тонкостенных конструкций устанавливают и закрепляют одностороннюю опалубку, оставляя одну сторону открытой для нанесения торкрета, и монтируют арматуру. Перед нанесением защитных обделок, ремонтом и омоноличиванием тщательно очищают и промывают поверхности. Для обеспечения лучшего сцепления слоя торкрета с бетоном на гладких поверхностях делают надсечку. Перед торкретированием проверяют исправность всех механизмов, чистоту и соединения шлангов, а также наносят пробу торкрета на переносно деревянный щит.

Для получения плотного торкрета и уменьшения отскока сопло при нанесении следует держать на расстоянии 0,7—1,0 м от торкретируемой поверхности, а струю смеси направляют перпендикулярно ей. Чтобы получить слой торкрета равномерной толщины, сопло в процессе нанесения перемещают круговыми движениями.

На вертикальные, наклонные и криволинейные поверхности торкрет наносят снизу вверх. Чтобы свежена несенный торкрет не сползал с них, регулируют подачу воды в смесь и толщину слоев, которую контролируют по маякам. Оптимальная толщина слоя торкрета, нанесенного за одну проходку, составляет 25—30 мм.

Потолки торкретируют в несколько слоев, полы — сразу на всю толщину.

При многослойном торкретировании время между нанесением отдельных слоев устанавливает строительная лаборатория. Это время должно быть таким, чтобы под действием струи смеси не разрушался предыдущий слой торкрета. С другой же стороны, для обеспечения втапливания свежего слоя в ранее нанесенный и лучшего их сцепления максимальный перерыв не должен превышать времени схватывания цемента.

Для получения гладких поверхностей, бетонируемых методом торкретирования, сразу же после нанесения последнего слоя его заглаживают и затирают стальными гладилками или полутерками. Затем поверхность железнят. После такой обработки получают конструкции с гладкими поверхностями, отличающимися плотностью, водонепроницаемостью и морозостойкостью.

Метод набрызг-бетона применяют для возведения тонкостенных конструкций, обделки туннелей, омоноличивания швов, а также для исправления дефектов бетона и ремонтных работах. В отличие от торкрет-бетона смесь, наносимая набрызгом, содержит помимо цемента и песка также щебень или гравий крупностью до 25 мм.

Бетон способом набрызга наносят на вертикальные, наклонные и горизонтальные поверхности. Перед началом работ устанавливают одностороннюю опалубку и арматуру, очищают и промывают поверхности.

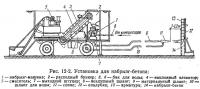

Комплект оборудования для нанесения набрызг-бетона смонтирован на двухосном прицепе (рис. 12-2). В него входят бетоносмеситель принудительного действия со скиповым подъемником, многоковшовый элеватор, бункер-накопитель, набрызг-машина типа С-630А, два бака для воды, шланги, сопло и компрессор.

Сухую смесь, приготовленную в смесителе, подают элеватором в бункер, а из него загружают набрызг-машину. Под давлением воздуха в 4—5 кгс/см2 смесь по шлангу подается в сопло, в смесительную камеру которого поступает вода. Увлажненная смесь вылетает из сопла со скоростью 120 м/с. Оптимальное расстояние между бетонируемой поверхностью и соплом составляет 1—1,2 м. Вращательные движения сопла обеспечивают равномерную толщину слоя, которая должна быть 50—70 мм.

Бетонирование методом набрызг-бетона обеспечивает высокое качество поверхностей конструкций. Набрызг-бетон имеет плотную структуру, высокую прочность, водонепроницаем и морозостоек. Сменная производительность установки, показанной на рис. 12-2, обслуживаемой тремя рабочими, достигает 18—21 м3, что обеспечивает весьма высокую выработку на одного человека — 6—7 м3 в смену.

- Главная

- Технологии строительства

- Бетонные работы

- Специальный метод бетонирования: торкретирование и набрызг-бетон

Подразделы

Социальные сети

Похожие статьи

Специальный метод бетонирования: подводное бетонирование

Технологии: Бетонные работы

Безобогревные методы бетонирования в зимних условиях

Технологии: Бетонные работы

Выбор типа бетонного хозяйства и способов бетонирования

Индустрия: Строительство причалов

Описание некоторых технологий бетонирования

Технологии: Бетонные работы

Особенности бетонирования в условиях сухого и жаркого климата

Технологии: Бетонные работы

Особенности бетонирования в зимних условиях

Технологии: Бетонные работы

Особенности зимнего бетонирования в переставной и скользящей опалубке

Технологии: Бетонные работы

Способ раздельного бетонирования

Технологии: Бетонные работы

Сталь и бетон в архитектуре

Материалы: Сталь и металлы

Диспетчерская система и метод сетевого планирования и управления строительством

Индустрия: Строительство причалов

Поточный метод строительства причалов

Индустрия: Строительство причалов

Химическое воздействие на бетон

Технологии: Бетонные работы

Агрессивные химические вещества и бетон на портландцементе

Технологии: Изоляция конструкций

Подводное бетонирование при строительстве причалов

Индустрия: Строительство причалов

Технологии: Бетонные работы

Безобогревные методы бетонирования в зимних условиях

Технологии: Бетонные работы

Выбор типа бетонного хозяйства и способов бетонирования

Индустрия: Строительство причалов

Описание некоторых технологий бетонирования

Технологии: Бетонные работы

Особенности бетонирования в условиях сухого и жаркого климата

Технологии: Бетонные работы

Особенности бетонирования в зимних условиях

Технологии: Бетонные работы

Особенности зимнего бетонирования в переставной и скользящей опалубке

Технологии: Бетонные работы

Способ раздельного бетонирования

Технологии: Бетонные работы

Сталь и бетон в архитектуре

Материалы: Сталь и металлы

Диспетчерская система и метод сетевого планирования и управления строительством

Индустрия: Строительство причалов

Поточный метод строительства причалов

Индустрия: Строительство причалов

Химическое воздействие на бетон

Технологии: Бетонные работы

Агрессивные химические вещества и бетон на портландцементе

Технологии: Изоляция конструкций

Подводное бетонирование при строительстве причалов

Индустрия: Строительство причалов

Специальный метод бетонирования: торкретирование и набрызг-бетон

Статья добавлена в Сентябре 2018 года

« Предыдущие статьи

Бетонирование в скользящей опалубке

Бетонирование конструкций жилых и гражданских зданий в переставных опалубках

Описание некоторых технологий бетонирования

Бетонирование арок, сводов, куполов и оболочек

Бетонирование колонн, ребристых перекрытий и рам

Бетонирование стен и перегородок

Бетонирование фундаментов и массивов

Бетонирование подготовок, полов и фундаментных плит

Бетонирование в скользящей опалубке

Бетонирование конструкций жилых и гражданских зданий в переставных опалубках

Описание некоторых технологий бетонирования

Бетонирование арок, сводов, куполов и оболочек

Бетонирование колонн, ребристых перекрытий и рам

Бетонирование стен и перегородок

Бетонирование фундаментов и массивов

Бетонирование подготовок, полов и фундаментных плит

Следующие статьи »

Специальный метод бетонирования: подводное бетонирование Способ раздельного бетонирования Основы технологии полимерцементных бетонов и пластбетонов Особенности бетонирования в условиях сухого и жаркого климата Особенности бетонирования в зимних условиях Безобогревные методы бетонирования в зимних условиях Обогрев монолитных конструкций в зимних условиях Электропрогрев бетона в зимних условиях

Специальный метод бетонирования: подводное бетонирование Способ раздельного бетонирования Основы технологии полимерцементных бетонов и пластбетонов Особенности бетонирования в условиях сухого и жаркого климата Особенности бетонирования в зимних условиях Безобогревные методы бетонирования в зимних условиях Обогрев монолитных конструкций в зимних условиях Электропрогрев бетона в зимних условиях

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев