Отечественная промышленность выпускает поршневые бетононасосы производительностью 10, 25 и 40 м3/ч. Они могут перекачивать смесь на 350 м по горизонтали и на 50 м по вертикали.

Бетононасосами перекачивают бетонные смеси пластичной консистенции с осадкой конуса 5—8 см и литые — с осадкой конуса 12—15 см. В исключительных случаях можно доставлять на небольшие расстояния более жесткие смеси (с осадкой конуса до 2 см). Перекачивание смеси облегчается при правильном соотношении мелкого и крупного заполнителя. Наибольшая крупность щебня (гравия), зависящая от внутреннего диаметра бетоновода, колеблется в пределах от 20 до 60 мм. По условиям удобного перекачивания оптимальное значение водоцементного отношения (В/Ц) бетонной смеси составляет 0,5—0,6.

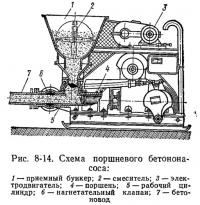

Принцип действия поршневого бетононасоса (рис. 8-14) заключается во всасывании порции смеси и выталкивании ее в бетоновод. Пмесь, загруженная в приемный бункер 1, дополнительно перемешивается смесителем 2 и через загрузочную воронку при открытом всасывающем клапане подается в рабочий цилиндр 5. Эта операция происходит при движении поршня 4 вправо и закрытом нагнетательном клапане 6. При движении поршня влево всасывающий клапан закрывается, а нагнетательный открывается, вследствие чего порция смеси выталкивается в бетоновод.

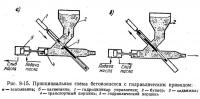

Выпускают также бетононасосы, поршни которых имеют гидравлические приводы (рис. 8-15). Плоские задвижки таких бетононасосов, с помощью которых смесь всасывается и нагнетается, приводятся в действие гидросистемой. При движении поршня влево задвижка 3 открыта, что обеспечивает всасывание порции смеси.

Когда же поршень перемещается вправо, задвижка закрывается частично, а в направлении подачи открывается, в результате чего смесь выдавливается в бетоновод. Бетононасосы, работающие по такому принципу, обеспечивают более равномерную подачу смеси на большие расстояния, чем машины с механическим приводом.

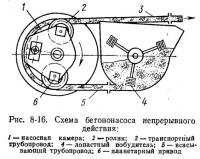

За рубежом выпускают бетононасосы, в которых вращающиеся ролики обжимают высокопрочные эластичные шланги, выдавливая порции бетонной смеси в бетоноводы (рис. 8-16).

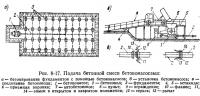

Бетононасосы перевозят на трейлерах, а в пределах строительной площадки передвигают волоком с помощью трактора. Устанавливают их в небольшой выемке. Над бетононасосами монтируют инвентарную эстакаду с пандусом для въезда бетоновозов со смесью (рис. 8-17).

Ввиду того что переставлять бетононасос с устройствам эстакады — дело весьма трудоемкое, место для него выбирают так, чтобы весь объем бетона на объекте или большую его часть можно было уложить с одной стоянки.

Бетоновод (рис. 8-17, в) собирают из отдельных инвентарных трубчатых звеньев, входящих в комплект бетононасоса. В зависимости от производительности бетононасоса внутренний диаметр бетоноводов может быть 140, 219 и 283 мм. Звенья соединяют между собой с помощью быстроразъемных замков с натяжными клиньями и резиновыми уплотнителями. В комплект входят прямые звенья длиной от 0,3 до 3,0 м, колена и отводы с углами 90, 45, 22,5 и 11,25°.

Бетоновод монтируют на деревянных подкладках или инвентарных эстакадах начиная от бетононасоса в сторону блока бетонирования. К бетононасосу должен примыкать прямой участок бетоновода в 7—10 м, трассу его выбирают так, чтобы уменьшить число изгибов и переломов с целью уменьшить сопротивление смеси при движении по трубам и обеспечить оптимальную работу бетононасоса. В конце прямого участка, примыкающего к бетононасосу, устанавливают игольчатый клапан для устранения обратного движения смеси при остановке бетононасоса.

У выходного торца бетоновода устанавливают гаситель и поворотный лоток. Если высота сбрасывания смеси превышает 3 м, для предотвращения ее расслаивания дополнительно ставят звеньевые хоботы.

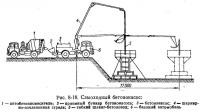

Зарубежные фирмы выпускают самоходные бетононасосы, смонтированные на шасси автомобилей (рис. 8-18). Для них не требуется устройства въездных эстакад.

Укладку бетонной смеси с помощью бетононасоса начинают в опалубку конструкций, наиболее удаленных от него. Забетонировав дальние конструкции, бетоновод укорачивают и переставляют для укладки бетонной смеси в близлежащие конструкции. Такую организацию работ называют бетонирование способом «на себя». Этот способ позволяет переналаживать бетоноводы почти без остановок бетонанасоса или с очень короткими остановками.

Трубопроводный транспорт весьма чувствителен к остановкам и перерывам, из-за которых бетонная смесь в трубопроводах загустевает и частично схватывается. Это вызывает аварии и значительные непроизводительные затраты по разборке и очистке бетоноводов. По этой причине доставка бетонной смеси бетоновозами должна быть бесперебойной, а бетонирование каждой конструкции здания нужно вести непрерывно.

Производительность поршневого бетононасоса определяют (м3/ч) по формуле

где d — диаметр рабочего цилиндра, м; l — длина хода поршня, м; v1 — число двойных ходов поршня в 1 мин (скорость нагнетания); Кб — коэффициент, характеризующийся отношением объема бетонной смеси, поданной за один ход, к рабочему объему цилиндра, равный 0,8—0,9.

Подавать бетонную смесь по трубопроводам можно также с помощью пневмонагнетателей. Производительность их 10—20 м3/ч при дальности подачи до 200 м и высоте подъема до 35 м.

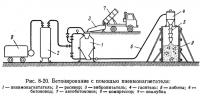

Пневмонагнетатель (рис. 8-19) состоит из сварного грушеобразного корпуса 1, в верхней части которого имеется загрузочный люк-воронка 2, закрываемый затвором 3. Для подачи сжатого воздуха в пневмонагнетатель предусмотрен подводящий трубопровод 4 с верхним 5 и нижним 6 соплами. Внизу корпуса закреплена секция бетоновода 7.

В комплект пневмотранспортной установки помимо пневмонагнетателя входит набор звеньев бетоновода, гаситель, компрессор с рессивером и система трубопроводов для подачи сжатого воздуха (рис. 8-20).

Бетонную смесь с осадкой конуса 6—8 см и максимальной крупностью заполнителя 40—60 мм загружают в пневмонагнетатель через,воронку. Загружать ее можно непосредственно из бетоносмесителя или из бетоновоза с помощью скипового устройства. После загрузки закрывают затвор и подают в пневмонагнетатель сжатый воздух. Для этого сначала подают сжатый воздух через нижнее сопло, создавая необходимое разрежение в нижней части пневмонагнетателя.

При рабочем давлении 2,5—3,0 кгс/см2 бетонная смесь транспортируется по трубопроводам в струе сжатого воздуха со скоростью 1,5—2,5 м/с. Чтобы погасить эту скорость, на конце бетоновода устанавливают гаситель. Из гасителя через резиновый шланг или звеньевой хобот смесь поступает в блок бетонирования.

Расход сжатого воздуха зависит от дальности транспортирования. При подаче на расстояние 20 м он достигает 30—35 м3 бетонной смеси.

Техническую производительность пневмотранспортных установок определяют (м3/ч) по формуле

где q — емкость пневмонагнетателя, м3; nц — число циклов, причем

где tз — время на загрузку и операции с затвором и вентилями, с; L' — дальность транспортирования, м; v' — скорость перемещения бетонной смеси по бетоноводу, м/с.

Тогда эксплуатационная производительность установки (м3) за смену будет равна

где Квр — коэффициент использования установки по времени; tcм — продолжительность смены, ч.

Пневмотранспортные установки допускают небольшие перерывы в подаче бетонной смеси, так как для. предохранения бетоноводов от закупорки их продувают сжатым воздухом и в последующем прогоняют по ним пыжи из мешковины.

Рациональная область применения таких установок — бетонирование малоармированных конструкций, обделок туннелей в стесненных условиях подземного строительства. Их целесообразно применять и для бетонирования тонкостенных конструкций без опалубки.

Охрана труда

Основные правила охраны труда при транспортировании, подаче и распределении бетонной смеси должны быть предусмотрены в проекте производства работ по бетонированию конкретных конструкций и объектов.

Все системы пневмотранспортных установок перед пуском испытывают на исправность действия, давление сжатого воздуха не должно превышать максимально допустимого.

При подаче смеси по лоткам, виброжелобам и хоботам их нужно надежно прикрепить к опорным конструкциям.

Всех рабочих, обслуживающих бетонотранспортные машины, механизмы и устройства, обучают безопасным методам работ.

Бетоновозные эстакады, настилы и пандусы сооружают по расчетам и надежно крепят. Их необходимо оградить перилами и оборудовать колесоотбойными брусьями и упорами для колес автобетоновозов. Находиться на эстакадах и настилах посторонним лицам не разрешается. Скорость движения бетоновозов по эстакадам и настилам не должна превышать 3 км/ч.

Кузова автосамосвалов очищают лопатами с удлиненными черенками; недопустимы удары кувалдами снизу кузова.

При подаче бетонной смеси кранами нужно предусмотреть меры против самопроизвольного открывания затворов бадей. Во время приема бадьи запрещается кому-либо находиться под ней. При выгрузке бетонной смеси из бадьи расстояние от низа бадьи до поверхности, на которую выгружают смесь, не должно превышать по вертикали 1 м.

Металлоконструкции транспортеров должны быть надежно заземлены. Очищать вручную ленту работающего транспортера запрещается.

При бетонировании с помощью бетононасосов бетонщики должны иметь надежную сигнализацию для связи с мотористом бетононасоса. Для очистки бетоновода его промывают водой с банником. Прочищать его сжатым воздухом разрешается лишь зимой при рабочем давлении не более 15 кгс/см2 и замене банника на пыж из мешковины. При этом рабочие должны находиться не ближе 10 м от выходного отверстия бетоновода.