Свойства материалов

Материалы, применяемые для малярных работ, должны обладать определенными свойствами, позволяющими им выполнять роль отделочных, защитных или декоративных покрытий строительных конструкций. К таким свойствам относятся: стойкость покрытия в атмосферных условиях, свето-, щелоче-, кислотостойкость, стойкость к действию сероводорода, красящая способность, укрывистость, дисперсность, устойчивость к воде и маслу, время и степень высыхания, условная вязкость, прочность покрытия на изгиб, степень перетира красочного состава, цвет, розлив и др.

Стойкость в атмосферных условиях — способность лакокрасочного покрытия сопротивляться разрушающему действию атмосферных факторов. дождя, снега, ветра, резких климатических изменений, солнечного излучения и др. Испытывается по ГОСТ 6992—68* выдерживанием образцов с лакокрасочным покрытием в атмосферных условиях с последующей оценкой стойкости покрытия по изменению декоративных и защитных свойств.

Условная светостойкость — способность лакокрасочных материалов и неорганических пигментов противостоять разрушающему действию световых лучей, то есть изменению цвета.

Условную светостойкость определяют по ГОСТ 21903—76* несколькими методами, сущность которых заключается в облучении лакокрасочных покрытий или накрасок пигментов источниками искусственного света (ксеноповой лампой или др ) в течение заданного интервала времени с последующим определением изменения внешнего вида, цвета, блеска и коэффициента отражения.

Щелочестойкость — способность пигментов противостоять действию щелочей Щелочестойкие пигменты не должны менять свой цвет в щелочесодержащих красочных составах (известковых, казеиновых, силикатных и др.).

Нестойкие к действию щелочи пигменты: крон свинцовый, зелень свинцовая, лазурь малярная и др.

В построечных условиях щелочестойкость испытывают, помещая 2—3 г пигмента в 5 %-ный раствор каустической соды. Через 2 ч цвет пигмеи га в растворе каустика сравнивают с цветом пигмента, не обработанного раствором.

Кислотостойкость и устойчивость к действию сероводорода — это способность пигментов, красок и лаков сопротивляться разрушающему действию кислот или сероводорода.

При испытании покрытий на кислотостойкость в соответствующий реагент опускают круглые металлические стержни, покрытые лакокрасочной пленкой. Стержни осматриваются два раза в сутки. Срок пребывания образца в реагенте приведен в стандарте. Если первые признаки разрушения появляются на пленке после сроков, указанных в таблицах стандарта, она считается выдержавшей испытание.

Кислотостойкие краски необходимы для окраски стен некоторых помещений и цехов, подвергающихся действию кислотосодержащих веществ

К действию кислот неустойчивы такие пигменты, как кадмий красный, кобальт синий, цинковые белила, мел и др., к действию сероводорода — сурик свинцовый, белила свинцовые, крон свинцовый и др. (пигменты, содержащие свинец и медь).

Красящая способность — свойство пигмента окрашивать другой материал. Чем меньше цветного пигмента требуется для окраски определенного количества белого маюриала, тем больше красящая способность этого пигмента.

Относительную красящую способность согласно ГОСТ 16872—78* определяют визуальным и фотоэлектрическим методами (с помощью компаратора цвета ФКЦШ-М). Красящую способность определяют в сравнении с красящей способностью утвержденного образца и выражают в процентах. Пигменты обладают различной красящей способностью.

Например, при растирании 10 г пигмента с равным количеством мела, получим выкраску с разбелом 1:1, при смешивании 10 г получеиной смеси с равным количеством мела получим разбел 1:3. Поступая подобным образом, получим разбелы 1:7, 1:15, 1:31, 1:63 и т. д.

Некоторые пигменты перестают ощущаться в разбелах раньше, другие сохраняют свой цвет при разбеливании дольше. Например, охра едва заметна при разбеле 1:15, лазурь малярная заметна при разбеле более 1:1000.

Тонкость помола пигмента (дисперсность) значительно влияет на укрывистость, долговечность, красящую способность и др. Определяют ее остатком на сите соответствующего номера, то есть количеством пигмента в процентах к общей навеске, не прошедшего через сито при просеивании. Для испытания пигментов на дисперсность применяют сита (ГОСТ 3584—73*) с сетками № 02, имеющими 918 отверстий на см2, № 018 — 1040, № 015 — 1600, № 01 — 3460, № 0071 — 6400, № 006 — 10000, № 0045 — 15000 отверстий на 1 см2 и др.

При определении дисперсности пользуются методом мокрого или сухого просеивания пигмента через два сита, номера которых указаны в ГОСТ. Пигменты обладают различной дисперсностью.

Укрывистость (кроющая способность) (ГОСТ 8784—75*)—способность краски при равномерном нанесении ее на одноцветную поверхность укрывать ее так, чтобы просвечивал нижележащий цвет, а при нанесении на черно-белую основу уменьшать контрастность между черной и белой поверхностями до исчезновения разницы между ними. Укрывистость выражается в граммах пигмента или краски, необходимой для того, чтобы сделать невидимым цвет закрашиваемой поверхности площадью 1 м2 (г/м2). Укрывистость краски зависит от свойств пигмента и связующего, входящего в ее состав. Наполнители, вводимые в краску, улучшая некоторые другие ее свойства, зачастую значительно снижают укрывистость. Мел в водных красочных составах придает им свойство хорошей укрывистости, в масляных — дает неукрывистую почти прозрачную пленку. ГОСТ 8784—75* предусматривает Несколько способов определения укрывистости.

Устойчивость пигментов к воде и маслу — способность пигментов не растворяться в воде или масле. Окрасочные составы приготовляют смешиванием пигмента со связующими, то есть с водными клеевыми растворами или олифой.

В отличие от пигментов анилиновые красители растворяются в воде. Чтобы отличить пигмент от красителя, некоторое количество пигмента растирают с водой или маслом и полученную массу укладывают на фильтровальную бумагу. Появление мокрого или масляного бесцветного пятна указывает на то, что пигмент нерастворим в воде или масле. Если влажное пятно сильно окрасилось, значит взят не пигмент, а краситель, или в пигменте есть примесь красителя.

Условная вязкость лакокрасочных материалов — время истечения в секундах определенного объема испытываемой жидкости, обладающей свободной текучестью, через калиброванное отверстие (сопло) вискозиметра типа ВЗ-1 или ВЗ-4.

За условную вязкость жидкостей густой консистенции, определяемую шариковым визкозиметром, принимают время прохождения в секундах стального шарика между двумя метками вертикально установленной стеклянной трубки вискозиметра, заполненной испытываемой жидкостью.

Вязкость определяют по ГОСТ 8420—74*. Вискозиметр и испытываемый материал при испытании должны иметь температуру 20±0,5° С.

Вискозиметр ВЗ-1 с соплом диаметром 2,5 мм применяют для определения условной вязкости лакокрасочных материалов, имеющих вязкость по этому вискозиметру от 12 до 150 с; а с соплом диаметром 5,4 мм — от 5 до 200 с.

Вискозиметр ВЗ-1 имеет резервуар с двойной стенкой для образования водяной рубашки, дающей возможность поддерживать необходимую для испытания температуру (20±0,5°С).

Вискозиметр ВЗ-4 с диаметром сопла 2 мм применяют для определения условной вязкости лакокрасочных материалов, имеющих вязкость по этому вискозиметру от 70 до 300 с, а с диаметром сопла 4 6 мм от 20 до 200 с. Состоит он из резервуара вместимостью 100 см3 с соплом, штатива и подставки.

Шариковый вискозиметр состоит из стеклянной трубки длиной 350 мм и диаметром 20 мм с нанесенными на ней метками, расстояние между которыми 250 мм, стального шарика диаметром 7,938 мм, штатива и подставки. Вязкость при этом определяется временем прохождения шарика между двумя метками трубки, в которую налит испытываемый материал.

Прочность покрытия на изгиб испытывают путем определения минимального диаметра стержня, изгибание на котором окрашенной металлической пластинки не вызывает разрушения и отслаивания лакокрасочной пленки.

Испытание производится на специальном устройстве рис. 14, представляющем собой панель с расположенными на ней 12 хромированными стержнями, девять из которых закреплены неподвижно, а три стержня верхнего ряда можно заменять стержнями другого диаметра. Длина рабочей части стержня — 55 мм. Четыре стержня (1—4) плоские с закруглением вверху, имеющим диаметр 1, 2, 3 и 4 мм. Стержни 5—12 цилиндрической формы с диаметрами соответственно 5, 6, 8, 10, 12, 15, 16 и 20 мм.

Вместо стержней верхнего ряда можно установить стержни большего. Диаметра: 25, 30, 35, 40, 45 и 55 мм для испытания покрытий малой гибкости. Устройство закрепляется к столу с помощью струбцины 14. Испытываемый лакокрасочный материал наносят на пластинки из жести или алюминия толщиной 0,25—0,30 мм, шириной 20—50 и длиной 100—150 мм. После высыхания пластины изгибаЛзт на 180° вокруг стержней.

Например, прочность пленки на изгиб 12 мм означает, что покрытие не изменилось при изгибе на стержнях диаметром 15 и 12 мм, но покрылось трещинами на стержне диаметром 10 мм.

Время и степень высыхания. Время высыхания — это промежуток времени, за который слой лакокрасочного покрытия определенной толщины достигает необходимой степени высыхания при заданных условиях сушки.

Степень высыхания — состояние поверхности нанесенного на образец лакокрасочного материала при определенной продолжительности и температуре сушки. ГОСТ 19007—73* предусматривает семь степеней высыхания.

Время и степень высыхания определяют при температуре 20±2°С и относительной влажности воздуха 65±5 % на трех окрашенных и соответственно выдержанных пластинках.

Например, время высыхания до степени 1 наступает, если при испытании насыпаемые с высоты 30—50 мм 0,5 г стеклянных шариков через 60 с легко удаляются с поверхности образца мягкой кистью, не вызывая повреждения поверхности покрытия.

Время высыхания до степени 2 наступает, если наложенный на поверхность образца листок бумаги, находящийся в течение 60 с под резиновой пластинкой и гирей массой 20 г, после снятия не прилипает к пленке и не вызывает ее повреждений.

Время высыхания до степени 3—7 определяют постепенно увеличивая нагрузки и наблюдая за состоянием поверхности. Например, для определения времени высыхания до степени 3 применяют гирю массой 200 г, до степени 4 и 5 — 2 кг, до степени 6 и 7 — 20 кг.

В технических требованиях к лакокрасочным материалам, применяемым в строительстве, в основном приводится время высыхания до степени 1 («от пыли») и до степени 3, которое условно называют «полным».

Адгезия лакокрасочных материалов (ГОСТ 15140—78*) определяется по способности их сцепления с металлическими поверхностями следующими методами: отслаивания; решетчатых надрезов; решетчатых надрезов с обратным ударом; параллельных надрезов.

Степень перетира лакокрасочных материалов характеризует их качество и определяется для таких материалов, в состав которых входят пигменты и наполнители. Испытание производится по ГОСТ 6589—74* с применением прибора «Клин», состоящего из измерительной плиты и скребка, которым разравнивают испытуемый материал. На поверхности плиты находится продольный клинообразный паз глубиной от нуля до максимального предела измерения прибора (150 мКм).

Определение степени перетира заключается в установлении наименьшей толщины испытуемого материала в микрометрах, при которой перестают быть видимыми неперетертые частицы пигментов и наполнителей.

Цвет связующих, растворителей, лаков и других непигментированных материалов определяют по ГОСТ 19266—79. Испытание основано на визуальном сравнении интенсивности цвета испытываемого материала с интенсивностью цвета растворов йодометрической шкалы, представляющей собой набор ампул с растворами йода различной концентрации в растворе йодистого калия.

Растворы сравнения содержат: 0,25; 0,5; 1; 2; 3; 4; 5; 7; 10; 15; 20, 30; 40; 60; 80; 100; 130; 160; 200; 220; 250; 280; 300; 400; 500; 700; 800, 900; 1100; 1400; 1600; 1800; 2000 и 2400 мг йода, растворенных в растворе йодистого калия и залитых в ампулы с определенной нумерацией.

Цвет испытываемого материала оценивают количеством миллиграммов йода, содержащего в 100 мл раствора сравнения, интенсивность цвета которого наиболее близка к интенсивности.цвета испытываемого материала.

Розлив — свойство лакокрасочного материала через некоторое время после нанесения его на поверхность делать незаметными следы кисти, создавать совершенно гладкое покрытие.

Розлив считается удовлетворительным при исчезновении следов кисти не позднее 10 мин после нанесения состава, замедленным — через 10—15 мин и неудовлетворительным, если следы кисти исчезают по истечении 15 мин.

Кроме описанных свойств, малярные материалы в некоторых случаях должны обладать огнестойкостью, прочностью на удар, прозрачностью, водостойкостью, коррозионной стойкостью, определенным цветовым тоном и другими особенностями.

Связующие материалы

В окрасочных составах связующие вещества служат для сцепления между собой частиц пигмента и создания топкой красочной пленки, прочно держащейся на окрашиваемой поверхности.

Связующие материалы классифицируются на связующие для водных окрасочных составов, связующие для неводных составов, эмульсии.

Связующие для водных окрасочных составов

Они подразделяются на минеральные, органические и синтетические. К первой группе относятся: известь строительная, портландцемент обычный или белый и жидкое стекло (см. раздел «Штукатурные работы»); ко второй — клеи животные и растительные; к третьей — клеящие вещества синтетического происхождения.

Клеи животные

Это наиболее значительная группа органических связующих материалов К ним относятся: клей костный, мездровый, казеиновый, рыбий и желатин технический.

Клей костный (ГОСТ 2067—80) — продукт переработки обезжиренных костей животных. Вырабатывают следующие виды клея: плиточный, дробленый, гранулированный, чешуйчатый, галерта (клеевой студень). Костный клей выпускается таких сортов: с государственным Знаком качества, высший, 1, 2 и 3-й. Используется для приготовления окрасочных, грунтовочных и шла глевочных составов.

Плиточный клей упаковывают в льноджутокеиафные мешки, дробленый, гранулированный и чешуйчатый — в бумажные четырехслойные непропитанные мешки массой, не цревышающей 35 кг.

Клей галерту упаковывают в деревянные бочки массой нетто не более 250 кг.

Плиточный, дробленый, чешуйчатый и гранулированный клей должен храниться в упаковке на деревянных настилах в закрытых помещениях с относительной влажностью воздуха не более 75 % и температурой не выше 30 °С.

Гарантийный срок хранения: 18 месяцев для плиточного, дробленого и гранулированного; 12 — для чешуйчатого, 2 месяца для галерты.

Клей мездровый (ГОСТ 3252—80) продукт, получаемый из белковых отходов, кожевенных и кожсырьевых заводов путем разваривания в воде мездры, обрезков пергаментных кож, головок лопаток, сухожилий, обрезков сырых шкур животных и последующего выпаривания и высушивания полученного раствора.

Мездровый клей выпускают следующих видов: твердый (плиточный, чешуйчатый, стружковый, дробленый, гранулированный) и галер-ту. Производство галерты допускается только с согласия потребителя в пределах одного населенного пункта.

В зависимости от физико-механических свойств клей подразделяется на марки: КМЭ, КМВ, КМ-1, КМ-2 и КМ-3. Плитки должны быть длиной до 250 мм, шириной до 90, толщиной до 10 мм от светло-желтого до темно-коричневого цвета. Дробленый клей должен состоять из кусочков, проходящих через сетку с размером ячеек в свету 20 мм, а гранулированный — из гранул, проходящих через сетку с размером ячеек 10 мм. На всех видах клея не должно быть плесени. Содержание влаги в твердых клеях не более 17, в галерте — не более 68 %. Горячий раствор клея не должен иметь гнилостного запаха. Загниваемость клеевого раствора при температуре 25 °С не менее 5 суток для марок КМЭ, КМВ, КМ-1; 4 суток — для марки КМ-2 и 3 суток — для марки КМ-3. Клеящая способность клея, Н/м, не менее 1570 для марок КМЭ, КМВ, КМ-1; 1370 — для марки КМ-2 и 1080 — для марки КМ-3.

Казеиновый клей в порошке (ГОСТ 3056—74*) приготовляют из смеси казеина с гашеной известью, минеральными солями (фтористым натрием, кальцинированной содой, медным купоросом и др.) и керосином. Это порошок серого цвета без посторонних включений. Выпускают его трех марок: «Особый» (В-105), «Экстра» (В-107) и «Обыкновенный» (ОБ).

Казеин технический (ГОСТ 17626—81) — зерна серовато-желтого цвета, получаемые из коровьего обезжиренного молока коагуляцией содержащегося в нем белка с последующей промывкой, обработкой и сушкой сгустка. В чистом виде он не растворяется ни в холодной, ни в горячей воде. Казеин бывает в виде зерен (кислотный и сычужный) и молотый (кислотный).

Казеиновый клей при размешивании с водой в соотношении 1 ч. клея и 2,1 ч. (по массе) воды в течение не более 1 ч при температуре 15—20 °С должен давать однородный раствор без комков.

Клеевой раствор марки «Экстра» по истечении 24 ч должен иметь вид плотного эластичного студня и не разжижаться. Раствор клея марки «ОБ» должен сохранять рабочую вязкость в течение не менее 4 ч после начала размешивания его с водой, а раствор клея В-105 и В-107 — 5 ч. Срок годности казеинового клея в порошке — 6 месяцев со дня его изготовления. По истечении такого периода клей подвергают повторному испытанию.

Казеиновый клей применяют в основном для приготовления казеиновых красок, используемых при окраске фасадов зданий.

Желатин технический (ГОСТ 4821—77*)—костный клей особого качества. Приготовляют его из костей крупного рогатого скота и мягкого коллагеносодержащего сырья. Желатин выпускают в виде мелких пластинок, крупинок, гранул или порошка. Быстро становится студнеобразным, имеет большую прозрачность. В сухом виде технический желатин легко может быть измельчен в порошок, во влажном состоянии становится вязким и эластичным. Технический желатин выпускают первого и второго сорта. Желатин первого сорта имеет цвет от желтого до темно-желтого, а второго сорта — до светло-коричневого.

Клей рыбий (ГОСТ 2776—67*) вырабатывают из плавательных пузырей крупных осетровых и сомовых пород рыб в виде пластин различной формы беловато-кремоватого цвета с перламутровым оттенком при просвечивании на свет. В зависимости от сырья клей выпускают двух видов: осетровый и сомовый. Раствор клея почти бесцветный, обладает хорошей клеящей способностью. Применяется рыбий клей для производства декоративных росписей при выполнении альфрейных работ.

Клеи растительные

Приготовляют эти клеи из продуктов растительного происхождения. Раствор растительного клея (клейстер) получают заваривая в воде крахмал (картофельный, кукурузный, пшеничный, рисовый) или муку.

Крахмал картофельный (ГОСТ 7699—78*) выпускают четырех сортов: экстра, высший, 1-й и 2-й. В малярных работах, как правило, применяют картофельный крахмал 2-го сорта, так как первые три употребляются в пищевой промышленности.'Перед завариванием крахмал предварительно разводят в холодной воде во избежание образования комков и сгустков В чистом виде раствор растительного клея применим только в обойных работах. Для приготовления клеевых растворов крахмал в основном используют в смеси с животными клеями. Растительный клей добавляют к колеру в пределах 5—7 % от массы воды.

Мука (ржаная, пшеничная, пеклеваная и др.) для малярных и обойных работ в строительстве применяется чаще, чем крахмал, так как последний более дорогой и имеет меньшую клеящую способность. Хороший клейстер получается из мучной пыли — отходов мукомольной промышленности.

Декстрин (ГОСТ 6034—74*) — белый, палевый или желтый порошок, получаемый нагреванием картофельного или кукурузного крахмала с обработкой минеральными кислотами или сернокислыми солями алюминия, которые являются катализаторами.

В- зависимости от применяемого крахмала декстрины делятся на картофельные и кукурузные, а в зависимости от используемого катализатора— на кислотные и бескислотные. Влажность не более 5%.

Выпускают декстрин трех сортов: высший, 1-й и 2-й.

Для получения клейстера декстрин растворяют в воде комнатной температуры. Гарантийный срок хранения — один год со дня изготовления.

Декстрин применяют для приготовления клеевых колеров, сухих колерных смесей, шпатлевочных и грунтовочных составов, наклеивания обоев и бумаги. Декстрин должен храниться в сухих, хорошо проветриваемых помещениях, не имеющих постороннего запаха и не зараженных вредителями хлебных запасов. Относительная влажность воздуха в складах, где хранится декстрин, должна быть не более 75 %.

Клеи синтетические

К этой группе относятся карбоксиметилцеллюлоза, метилцеллюлоза, поливинилацетатная дисперсия, латекс синтетический СКС-65ГП и др.

Карбоксиметилцеллюлоза (КМЦ) (ОСТ 6-05-386-80) — продукт химической переработки древесной целлюлозы, представляющий собой хлопья кремовато-белого цвета. Сухой клей КМЦ хорошо набухает и полностью растворяется в воде в течение 11—12 ч. Раствор клея не подвержен гниению и может храниться длительное время. Во избежание коррозии вместо металлической лучше применять деревянную или стеклянную посуду. Водный раствор КМЦ используют для оклейки поверхностей обоями (40—60 г сухого КМЦ на 1 л воды), а также для приготовления клеевых красочных составов (30—50 г на 1 кг краски). Пигменты, применяемые для приготовления колеров, хорошо смешиваются с раствором КМЦ, не изменяя своего цвета.

Метилцеллюлоза — порошкообразный или волокнистый продукт белого или желтоватого цвета, представляющий собой (как и КМЦ) простои эфир древесной целлюлозы, растворяющийся в холодной воде. Метилцеллюлозу используют для изготовления клеев, применяемых для наклейки обоев, слоистых пластиков, латексных красок, лаков, акварельных паст и отличается он от КМЦ большей стойкостью к действию кислоты щелочей.

Поливинилацетатная дисперсия (ГОСТ 18992—80*) — продукт полимеризации винилацетата в водной среде в присутствии инициатора и защитного коллоида. По внешнему виду это вязкая однородная жидкость белого цвета.

Завод-изготовитель по требованию заказчика может производить дисперсию в непластифицированном виде (то есть без добавки дибутилфталата), которая должна выдерживать отрицательные температуры До —40 °С. Дисперсия, пластифицированная дибутилфталатом, при отрицательных температурах теряет свои свойства и приходит в негодное состояние. Поэтому ее транспортируют при . температуре от +5 до +40 °С. Непластифицированную дисперсию можно транспортировать при температуре от +40 до —30 °С, однако длительность транспортирования при отрицательной температуре должна быть не более 1 месяца. Транспортируют дисперсию в специально оборудованной герметически закрытой таре вместимостью не более 50 л, а также в железнодорожных цистернах и контейнерах. Оба вида дисперсии необходимо хранить только в закрытых складах при положительной температуре (5—40 °С). Упаковывают ее в алюминиевые бочки или алюминиевые бидоны.

Поливипилацетатную дисперсию применяют для изготовления синтетических водоэмульсионных красок, шпатлевочных и грунтовочных составов.

Латекс синтетический СКС-65ГП (ГОСТ 10564—75*) — продукт совместной полимеризации бутадиена со стиролом в соотношении 35:65 по массе в водной эмульсии с применением в качестве эмульгатора никеля и натриевого мыла синтетических жирных кислот. Он предназначается для изготовления эмульсионных красок, клея «Бустилат» и других материалов. По внешнему виду пленка его однородная прозрачная бесцветная или слегка окрашенная.

Латекс не должен содержать посторонних примесей, а перед употреблением его следует профильтровать.

Транспортируют синтетический латекс СКС-65ГП в чистых железнодорожных цистернах, автоцистернах или в бочках вместимостью до 200 л. Хранить латекс необходимо в закрытых емкостях при температуре не ниже +7°С и не выше +75 °С. Гарантийный срок хранения латекса — 1 год со дня изготовления. По истечении этого срока латекс подвергают проверке па соответствие стандарту.

Связующие для неводных окрасочных составов

Они подразделяются на олифы, смолы и лаки. Олифы применяются для приготовления масляных окрасочных составов, смолы — для эмалевых красок, лаков и искусственных олиф; лаки, в свою очередь, могут применяться для изготовления эмалей.

Олифы

С>то высыхающие маслянистые жидкости, образующие при нанесении на поверхность прочную и эластическую пленку. Изготовляют их из растительных масел, смол и других материалов и подразделяют на натуральные, полунатуральные (уплотненные) и искусственные.

Олифы натуральные

Олифа льняная и конопляная (ГОСТ 7931—7*) выпускается двух видов, полимеризованная и окисленная. Конопляную олифу выпускают только окисленную. Для получения льняной полимеризованной олифы масло нагревают до температуры 275 °С и добавляют марганцево-свинцово-кобальтовый сиккатив. Окисленные льняную и конопляную олифы получают нагревом масла до 160°С с продувкой воздухом и добавкой сиккатива. Льняную олифу выпускают высшего и I-го сортов. Сырьем с ля изготовления конопляной и льняной олифы служит масло конопляное (ГОСТ 8989—73*) и масло льняное (ГОСТ 5791—81). Олифы должны быть прозрачными, особенно льняная, иметь плотность 0,930—0,938 г/л. Время высыхания при температуре 18—22 °С до степени 1—12 ч, до степени 3 — 24 ч. Вязкость по вискозиметру ВЗ-4 при темпера-туре'20°С в пределах 26—32 с. Конопляная олифа значительно темнее льняной. Гарантийный срок хранения — 24 месяца со дня изготовления. Конопляную и льняную олифы применяют для изготовления и разведения густотертых масляных красок, проолифки деревянных, оштукатуренных и других поверхностей, изготовления шпатлевочных и грунтовочных составов. Краски, изготовленные на этих олифах, используют для окраски кровли, высококачественной окраски металлических конструкций, полов и столярных изделий в зданиях с повышенными требованиями к отделке.

Олифы полунатуральные

Уплотненные олифы (полунатуральные) получают путем окислительного уплотнения растительных масел воздухом при нагревании до высоких температур и последующего разбавления полученного вязкого продукта летучими растворителями с добавкой сиккатива. К уплотненным (полунатуральным) относятся олифа оксоль, касторовая, глифталевая, пентафталевая, сульфоксоль и др.

Олифу оксоль (ГОСТ 190—78) получают в результате окисления (оксидирования) растительных масел с последующим введением сиккативов и разбавлением уайт-спиритом

В зависимости от применяемого сырья олифу оксоль выпускают двух марок: В — из льняного и конопляного масла; ПВ — из подсолнечного, соевого, рыжикового, сафлорового, виноградного, кукурузного масел. Оксоль марки В предназначена для изготовления масляных красок, употребляемых для наружных и внутренних работ, за исключением окраски полов, оксоль марки ПВ — для изготовления масляных красок, используемых для внутренних покрытий, за исключением окраски полов.

Для изготовления оксоли применяют масло льняное (ГОСТ 5791,—81), конопляное (ГОСТ 8989—73*), рыжиковое (ГОСТ 10113—62), подсолнечное (ГОСТ 1129—73*) и др.

Растворителем служит уайт-спирит (ГОСТ 3134—78) в количестве не более 45 %.

Прозрачность оксоли всех марок должна быть полной. Условная вязкость ее при 20 °С по ВЗ-4 для марки В 18—22 с, для марки ПВ 19—25 с.

Время высыхания олифы до степени 3 для марки В 20 ч, для марки ПВ 24 ч.

Олифа оксоль — пожаро- и взрывоопасный материал. При ее производстве и применении необходимо строго соблюдать правила техники безопасности, производственной санитарии и противопожарные правила. Упаковывают олифу оксоль в железные бочки, банки вместимостью 3 и 5 л или стеклянные бутылки вместимостью 0,6 и 1 л.

Олифа глифталевая — связующее, полученное при взаимодействии растительных масел, глицерина, фталевого ангидрида с добавкой сиккатива и разбавленное растворителем (уайт-спиритом). По атмосферостойкости глифталевая олифа почти не уступает натуральным олифам и используется для изготовления и разведения густотертых красок, применяемых для наружных и внутренних покрытий по деревянным, металлическим и оштукатуренным поверхностям. Время высыхания глифталевой олифы до степени 3 24 ч, прозрачность полная. Содержание растворителя не более 50 %.

Пентафталевая олифа получается при разведении пентафталевой смолы растворителем с модификацией растительными маслами. Пентафталевую и глифталевую олифы называют алкидными. Их можно использовать для изготовления густотертых и готовых к применению алкидных красок, применяемых для внутренних и наружных работ.

Содержание растворителя в пентафталевой олифе должно быть не более 50 %, Прозрачность олифы полная. Время высыхания «от пыли» (до степени 1) — 12 ч, полного (до степени 3) — 24 ч.

Олифа касторовая. Процесс изготовления аналогичен изготовлению олифы оксоль. Сырьем служит касторовое масло, подвергающееся уплотнению в присутствии катализаторов. Растворители — уайт-спирит или скипидар в количестве не более 50 %. Время высыхания до степени 3 24 ч. Прозрачность касторовой олифы должна быть полной. Применяют ее для разведения густотертых масляных красок.

Олифы искусственные

Эти олифы получают путем химической обработки пленкообразующих органических материалов с нагреванием и добавкой растворителей, имеют темный цвет, дают пленку пониженного качества и применяются для малоответственных лакокрасочных покрытий. К этому виду олиф относятся сланцевая, солевая, синтоловая, полидиеновая и др.

Сланцевая олифа — продукт окисления сланцевых масел, растворенных в органических растворителях (сланцевый бензин, ксилол). Сланцевую олифу используют для разведения красок, применяемых из-за неприятного запаха в основном для наружных, изредка внутренних окрасок по металлу, дереву и штукатурке. Время полного (до степени 3) высыхания олифы 24 ч. Применение сланцевой олифы для окраски полов и предметов бытового назначения не допускается. Из-за темного цвета сланцевую олифу нельзя применять для создания светлых колеров. Помещения окрашенные красками, приготовленными на сланцевой олифе, необходимо проветривать до полного удаления запаха.

Солевые олифы — это растворы алюминиевых и кальциевых солей органических кислот в уайт-спирите или других растворителях органического происхождения. Применяются они только для внутренних малоответственных работ, так как дают слабую пленку. Красками, приготовленными на солевых олифах, можно окрашивать деревянные, металлические и оштукатуренные поверхности. К этому виду олиф относятся нафтеноль, карбоиоль и др. Время высыхания солевых олиф до степени 3 24 ч. Прозрачность полная.

Синтоловая олифа — продукт окисления керосина кислородом воздуха, растворенный органическими растворителями при нагревании до высоких температур. Применяется она также для внутренних малоответственных работ по дереву, металлу и штукатурке. Прозрачность полная, цвет темный, время высыхания до степени 3 24 ч.

К синтетическим относятся также олифы этиноль, кумароно-инденовая, полидиеновая и др.

Смолы

Смолы подразделяются на натуральные и искусственные. Их широко применяют для изготовления лакокрасочных материалов.

Смолы натуральные

Канифоль сосновую (ГОСТ 19113—84) получают из смолы (живицы), выделяемой хвойными деревьями при надрезах. Живица также служит сырьем для приготовления скипидара живичного, применяемого в малярных работах в качестве растворителя Канифоль выпускается двух марок А — живичная и В — экстракционная. Она имеет прозрачную стекловидную структуру. Канифоль используют для изготовления лаков, олиф и других лакокрасочных материалов.

Шеллак, сандарак и даммар — смолы растительного происхождения, добываемые из деревьев, произрастающих в Индии, Африке, Австралии и других странах. Шеллак используют для получения спиртовых лаков и политур, применяемых в мебельной промышленности. Сандарак и даммар в настоящее время почти не применяются, так как их вытесняют различные синтетические смолы, ассортимент которых значительно расширился.

Смолы искусственные

Этот вид смол получают в результате сложных химических процессов из различных синтетических сырьевых материалов. К ним относятся: глифталевая, пентафталевая, поливинилхлоридная, кумароно-инденовая, фенолоформальдегидная, мочевицоформальдегидная и др.

Глифталевую смолу получают в результате нагревания льняного масла, фталевого ангидрида и глицерина. Применяют глифталевую смолу для изготовления эмалей, олиф, лаков и других лакокрасочных материалов.

Пентафталевая смола — продукт конденсации пентаэритрита и фталевого ангидрида. Применяют ее для изготовления лаков и красок высокого качества, обладающих атмосферостойкостью.

Кумароно-инденовую смолу получают в результате полимеризации кумарона и индена, которые содержатся в каменноугольных смолах. Она хорошо растворяется в скипидаре, ацетоне, толуоле, растительных маслах, слабо — в спиртах. Применяют для изготовления лаков.

Перхлорвиниловую смолу изготовляют путем дополнительного хлорирования поливинилхлорида. Выпускают ее в виде зерен или порошка белого либо кремового цвета. Растворяется в ацетоне, бензоле, ксилоле, сольвенте и других растворителях Применяется для приготовления высококачественных, атмосферостойких эмалей, лаков и фасадных красок, пригодных для работы при отрицательных температурах, а также для изготовления отделочно-декоративных пленок.

Лаки

Это растворы смол, модифицированных растительными маслами в органических летучих растворителях Они служат связующим материалом для приготовления эмалей, а также применяются в чистом виде для отделочных прозрачных покрытий по дереву, металлу и ранее окрашенным поверхностям. Строители-отделочники используют лаки как готовый материал для лакирования поверхностей, поэтому сведения о лаках и их технические характеристики приведены ниже в параграфе «Краски и лаки».

Эмульсии

Это устойчивые механические смеси нерастворимых друг в друге жидкостей. Для устойчивости в смесь добавляют эмульгаторы (клей, известковую воду и др.). Эмульсии, применяемые в малярных работах, изготовляют на основе воды и олифы (водомасляные эмульсии), а также на основе химических полимерных материалов (синтетические эмульсии). Приготовляют эмульсии в эмульсаторах — машинах, обеспечивающих раздробление смешиваемых жидкостей на мельчайшие частицы.

Водомасляные эмульсии

Такие эмульсии изготовляют двух видов: масло в воде (MB) и вода в масле (ВМ).

Эмульсия MB (масло в воде) содержит в своем составе 2—10 % олифы, воду и эмульгатор. Эмульгатором может служить раствор щелочей, клея, мыла и др. Эмульсию MB используют в водных окрасках для приготовления шпатлевок, грунтовок, клеевых колеров. Внутренней фазой в ней служит масло, то есть олифа, а внешней — вода, поэтому такая эмульсия разводится водой и называется водоразбавляемой. Окрасочные составы, приготовленные на эмульсии MB, образуют на поверхности прочные пленки с повышенным сроком службы.

Состав № 1 эмульсии MB (в частях по массе)

- Клей жизотный (10 %-ный раствор) — 10

- Олифа — 1

- Щелочь (сода, бура) — 0,3

Для приготовления эмульсии (состав № 1) в эмульсатор заливают водоклеевой раствор со щелочью. При интенсивном перемешивании постепенно вливают олифу.

Эмульсия ВМ (вода в масле) состоит из 30—50 % воды, олифы и эмульгатора (клея, щелочей) и применяется взамен олифы в масляных составах для приготовления грунтовок, шпатлевок и разбавления густотертых масляных красок. Разводят эти эмульсии олифой, скипидаром, уайт-спиритом. Эмульсия ВМ создает на окрашиваемой поверхности как матовые, так и глянцевые пленки и приготовляют ее по следующим рецептам:

Состав № 2 (в частях по массе)

- Олифа — 10

- Клей животный (8 %-ный раствор) — 7

- Известковое молоко — 3

Для приготовления эмульсии (состав № 2) в олифу, залитую в эмульгатор, при активном перемешивании добавляют известково-клеевой раствор. Состав известкового молока: 2 кг теста на ведро воды.

Состав № 3 (в проц.)

- Олифа оксоль — 60—70

- Щелочная известковая вода — 30—40

Для получения эмульсии (состав № 3) сначала приготовляют щелочную воду, заливая негашеную известь 10-кратным количеством воды. После двухдневного отстоя полученную щелочную известковую воду переливают в другую емкость. Затем заливают ее в эмульсатор и, перемешивая, в нее постепенно подливают олифу.

Синтетические эмульсии

В настоящее время, кроме водомасляных, широко применяются синтетические эмульсии, дисперсии и латексы, изготовленные путем полимеризации винилацетата, стирола, акрилата и других полимеров в водной среде в присутствии эмульгаторов, пластификаторов и других веществ. К ним относятся поливинилацетатная дисперсия, синтетический латекс СКС-65ГП, акриловая, глифталевая и другие эмульсии. Технические характеристики поливинилацетатной дисперсии и латекса СКС-65ГП приведены выше в подразделе «Синтетические клеи». Применяются они для изготовления красок и клеящих мастик.

Пигменты и наполнители

Пигменты

В отличие от красителей пигменты, представляющие собой сухие красящие порошки, нерастворимы в воде, масле и других растворителях.

В малярных работах, как правило, применяют пигменты, а не красители.

Кроме основных свойств, указанных в подпараграфе «Свойства материалов», пигменты обладают некоторыми другими признаками. Например, в клеевых красках пигменты иногда проявляют неустойчивость к медному купоросу, входящему в состав грунтовки.

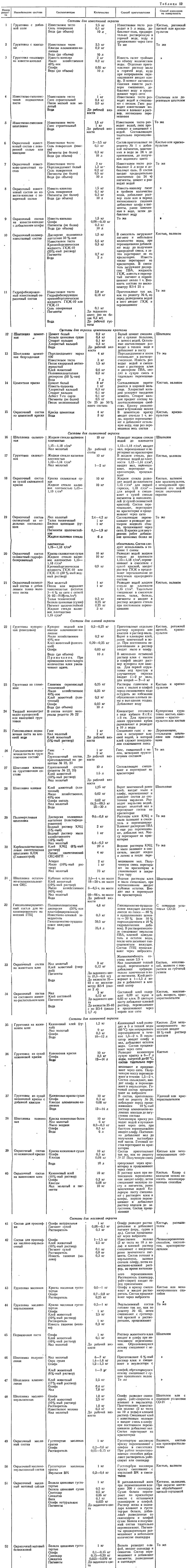

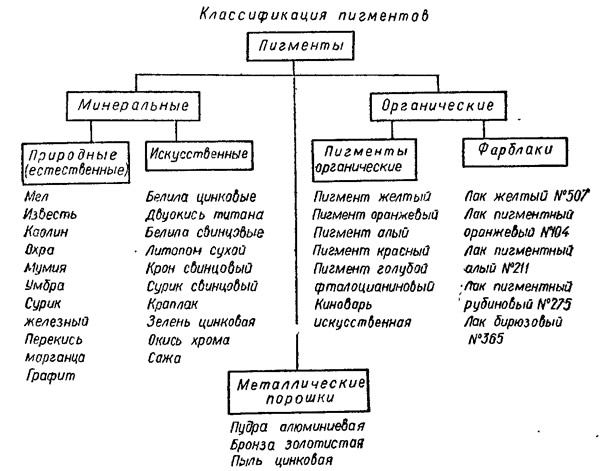

Для проверки устойчивости к медному купоросу порцию пигмента заливают 15 %-ным раствором медного купороса и выдерживают 30 мин. После такого испытания пигмент не должен изменять цвет. Некоторые пигменты ядовиты, особенно содержащие свинец или медь. Перед применением пигмента для составления тех или иных окрасочных составов желательно изучить его свойства, цвет, отличительные признаки, рекомендации по применению (табл. 43). По способу получения пигменты делятся на природные и искусственные, а по природе происхождения — на минеральные и органические (схема).

Природные (минеральные) пигменты находятся в природе почти в готовом виде. Для их получения достаточно произвести механическую обработку природных материалов: помол, просев или отмучивание. К этой группе относятся мел, известь, каолин, охра, сурик железный и др. Все они щелоче-, атмосферо- и светостойкие.

Искусственные минеральные пигменты получают путем термической обработки минерального сырья. Они, как правило, имеют высокое качество, хорошую укрывистость и малое количество посторонних примесей. Эта группа очень многочисленна и включает в себя белила (цинковые, титановые, литопоновые и свинцовые), крон свинцовый и цинковый, зелень свинцовую и цинковую, сурик свинцовый, лазурь малярную, ультрамарин и многие другие пигменты. Несмотря на чистоту цвета и другие положительные качества искусственных минеральных пигментов, в строительстве чаще всего применяются "более дешевые и простые в изготовлении природные минеральные пигменты.

Искусственным способом производятся органические пигменты и красочные лаки (фарблаки).

Пигменты органические — синтетические красящие вещества органического происхождения, нерастворимые или слаборастворимые в воде и других растворителях. Они характеризуются чистотой цвета, высокой красящей способностью, щелочестойкостью и хорошей укрывнстостью. Наиболее часто применяемые органические пигменты: пигмент желтый, пигмент оранжевый, пигмент красный, пигмент голубой фталоцианино-вый н др.

Фарблаки — нерастворимые в воде пигменты, получаемые путем осаждения органических анилиновых красителей на белую основу (мел, каолин, тальк). Они имеют большую красящую способность, яркость цветов и оттенков. Примерами фарблаков, применяемых в строительстве для масляных и клеевых окрасок, могут служить лак желтый № 507, лак пигментный алый № 211, лак бирюзовый № 365 и др.

Самостоятельной является группа металлических порошков. В нее входят металлические пудры, измельченные на специальных мельницах-истирателях металлов (бронзы, алюминия, цинка, меди и др.).

К металлическим порошкам относятся бронза золотистая, пудра алюминиевая, пудра цинковая и др. Применяют их в смеси со связующими (смолами, лаками) для окраски металлических конструкций, а также в клеевых составах декоративных накаток, бронзировок и др.

Наполнители

В малярные составы для их удешевления и придания им лучшей сцепляемости с основанием, прочности, водо- и огнестойкости, блеска или матовости добавляют тонкоизмельченные порошки, как правило, минерального происхождения, которые называются наполнителями. В качестве наполнителей применяют тальк, слюду, трепел, диатомит, асбест, молотый песок, каолин, тяжелый и легкий шпат и др.

Тальк молотый (ГОСТ 19284—79*) — мягкий на ощупь порошок белого или сероватого цвета — продукт измельчения горной породы таль-кита, по химическому составу представляющий собой водно-магнезиальный силикат.

Тальк применяют в качестве наполнителя масляных, силикатных, эмульсионных и других красочных составов для повышения их водо-, и атмосферостойкости, механической прочности и адгезии.

Слюда молотая (ГОСТ 855—74* и ГОСТ 13319—80) —продукт мелкого помола отходов, получаемых при обработке природной слюды. Молотую слюду иногда называют «мика». Кристаллы естественной слюды встречаются в виде жилок, залегающих в горных выработках. По тонкости помола слюда разделяется на марки А и Б. Применяют ее для изготовления огнезащитных красок, а также в масляных, силикатных и других окрасочных составах для повышения их водо- и атмосферостойкости, лучшего сцепления с основанием и др.

Трепел — осадочная горная порода, желтоватого, светло-серого или белого цвета состоит из частиц кремнезема с примесью глины и известняка. В молотом состоянии его применяют в качестве наполнителя в масляных, цементных, известковых и других окрасочных составах. Трепел является дешевым наполнителем, широко применяющимся в лакокрасочной промышленности.

Диатомит — легкий порошкообразный минерал такого же цвета, как и трепел, состоящий из мелких кристаллов кварца с примесью глины, известняка и окиси железа. Применяется как наполнитель в масляных, эмульсионных, цементных и известковых красках.

Асбест (ГОСТ 12871—83Е) — минерал, залегающий в виде жил в горных породах, представляет собой гидросиликат магния и имеет волокнистую структуру. В зависимости от длины волокон асбест разделяется на восемь сортов и асбестовую пыль. Низкосортный асбест и асбестовая пыль применяются как волокнистые наполнители в малярных составах. Асбест придает краскам огнестойкость, прочность и служит армирующим материалом в шпатлевочных составах.

Тяжелый шпат — природный минерал белого цвета, по химическому составу представляющий собой сернокислый барий. Он нерастворим в кислотах и щелочах. Добавка небольшого количества тяжелого шпата в масляные краски улучшает их свойства.

Каолин — (ГОСТ 19607—74) является одновременно как наполнителем лакокрасочных составов, так и белым пигментом. Он придает составам жирность, бархатистость и удобонаносимость.

Легкий шпат — порошок из природного гипсового камня, используемый в качестве наполнителя клеевых составов для придания окрашиваемой поверхности декоративного шероховатого вида.

Баритовый концентрат (ГОСТ 4682—84) получают методом флотационного или гравитационного обогащения руды. Он нетоксичен, пожаро- и взрывобезопасен, Баритовый концентрат класса А, применяемый в качестве наполнителя белил, должен иметь коэффициент яркости для марки КБ-1 не менее 90%, влажность — не более 1 % и остаток на сите № 0056К — не более 1 %.

Краски и лаки

Готовые краски по роду Связующих делятся на водоразбавляемые, масляные и эмалевые.

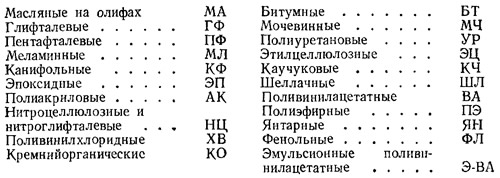

Лакокрасочные материалы маркируют согласно ГОСТ 9825—73*, Это позволяет определять назначение, вид и специфику применения материала.

Маркировка состоит из пяти обозначений:

- первое — вид материала (краска, эмаль и др.);

- второе — сокращенное название лакокрасочного материала, происходящее от наименования связующего, входящего в состав:

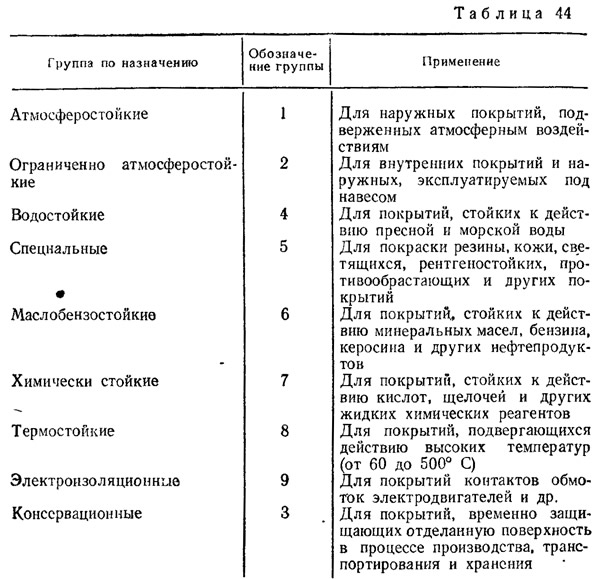

- третье (после тире) — цифра, указывающая назначение лакокрасочного материала (табл. 44);

- четвертое (одна или несколько цифр после первой) — порядковый номер, присвоенный данному лакокрасочному материалу, за исключением масляных и алкидных красок, у которых вторая цифра обозначает вид олифы, на которой приготовлен состав: 1 — натуральная, 2 — оксоль, 3 — глифталевая, 4 — пеитафталевая, 5 — комбинированная;

- пятое — цвет лакокрасочного материала. Пишется полным словом (красная, белая, зеленая и др.).

Примечание. В грунтовках, густотертых масляных и алкидных красках после тире ставится «0», в шпатлевках — «00». В масляных и алкидных красках, содержащих один пигмент, наименование начинается по названию этого пигмента (например, белила цинковые МА-11 — это белая масляная краска на цинковых белилах, готовая к применению, для наружных работ, на натуральной олифе).

Примеры маркировки (обозначений) лакокрасочных материалов: эмаль НЦ-25 серая: эмаль — вид материала, НЦ — обозначение лакокрасочного материала по связующему, указывающее на то, что эмаль нитроцеллюлозная, 2 — группа по назначению (ограниченно атмосферостойкая), 5 — порядковый номер, серая — цвет эмали. Эмаль ЭП-51 желтая: эпоксидная эмаль, 5 — для специальных покрытий, с порядковым номером 1, желтого Цвета.

Водоразбавляемые краски

К этой группе красок, широко применяемых в малярных работах, относятся известковые, цементные, полимерцементные, клеевые, казеиновые, силикатные, водоэмульсионные и др.

Известковые краски изготовляют в построечных условиях из гашеной или негашеной извести по рецептам № 6, 8, 9, 10 (см. табл. 52) и применяют для внутренних и наружных окрасок по кирпичу, штукатурке и бетону. Срок службы их 2—3 года.

Цементные краски — смесь белого портландцемента с добавками, улучшающими эластичность, схватываемость и адгезию состава, изготовляют по рецептам № 14, 15 (см. табл. 52). Выпускают их нескольких цветов. Для первой окраски берут 1 ч. сухой краски и 1 ч. воды, для второй — 1 ч краски и 0,5—0,7 ч. воды. Цементные краски атмосферостойки, применяются для наружных окрасок по кирпичным, бетонным и оштукатуренным поверхностям.

Полимерцемеутные краски (ГОСТ 19279—73)—суспензия сухой пигментной части, состоящей из белого портландцемента, молотой извести, щелоче-, светостойких пигментов и наполнителей в пластифицированной поливимилацетатной дисперсии или синтетических латексах.

Краски предназначены для наружной и внутренней окраски зданий по бетонным, кирпичным, асбестоцементным и оштукатуренным поверхностям и древесноволокнистым плитам. Окраску производят при температуре не ниже +2 °С.

Полимерцементные краски поставляют в двух упаковках: сухую пигментную часть — в бумажных мешках, водную дисперсию полимера — в стальных бочках или флягах.

Краски выпускают белого, светло-желтого, желтого, бежево розового, терракотового, светло-голубого и светло-серого цветов. Краску приготовляют на месте производства работ смешиванием сухой смеси пигментов и наполнителей с водной дисперсией полимера, разбавленной до 15 %-ной концентрации.

Хранят краски в сухих закрытых помещениях при относительной влажности воздуха в них не более 70% и температуре не ниже +5°С и не выше +40 °С. Гарантийный срок хранения красок 6 месяцев со дня изготовления.

Клеевые краски изготовляют, как правило, на месте производства работ, в колерных мастерских, по рецептам № 33, 34 (см. табл. 52). Применяют для внутренней отделки помещений, особенно административных и жилых зданий.

Казеиновые краски состоят из мела, пигментов, казеинового клея, олифы и антисептиков, затворенных водой до рабочей густоты. Краску при разведении водой необходимо постоянно перемешивать в течение 1—2 ч, чтобы не было комков, затем процедить через сито (см. табл. 52, рецепт № 39). Укрывистость краски 200 г/м2.

Казеиновые краски изготовляют со щелочестойкими пигментами. При отсутствии готовых сухих казеиновых красок окрасочный состав можно приготовить на строительной площадке из отдельных составляющих по рецепту № 40 (см табл. 52).

Силикатные краски (ГОСТ 18958—73) представляют собой суспензию щелочестойких пигментов и наполнителей (мела и талька), силикатизаторов (цинковых белил или бората кальция) в водном растворе жидкого калийного стекла.

Силикатными красками можно производить внутреннюю и наружную отделку зданий по кирпичным, оштукатуренным и бетонным поверхностям при температуре не ниже —5 °С.

Краски подразделяют на марки: А — краска, содержащая в сухой пигментной части цинковые белила, и Б — краска, содержащая в сухой пигментной части борат кальция.

Краски выпускаются таких цветов: белая, желтая, красная, розовая, светло-серая, зеленая, синяя.

Сухая пигментная часть силикатных красок должна содержать мел, тальк и силикатизатор (сухие цинковые белила или борат кальция). Цветные краски содержат добавки минеральных щелочестойких пигментов.

Влажность сухой пигментной части должна быть не более 1—1,5 %, тонкость помола с остатком на сите с сеткой № 02 по ГОСТ 3584—73 — не более 2—3 % и содержание сухих цинковых белил для марки А и бората кальция для марки Б — не менее 15 %.

Жидкое калийное стекло, в виде мутной жидкости с желтоватым или зеленоватым оттенком, должно иметь плотность 1,41 г/см3, кремнеземистый модуль 2,5—4 и вязкость по вискозиметру ВЗ-4 не более 25 с.

Краски поставляют потребителю в двухтарной упаковке: сухая пигментная часть — в бумажных мешках и жидкое калийное стекло — в железных бочках в соотношении 1:1. Хранят эти материалы в упакованном виде в закрытых помещениях, а жидкое калийное стекло — при температуре не ниже —5 °С.

Готовая к применению силикатная краска должна иметь: укрывистость 400—600 г/см2, период силикатизации не более 8 ч, вязкость по вискозиметру ВЗ-4 14—16 с, а с земляными пигментами — до 20 с.

Гарантийный срок хранения составляющих силикатной краски — один год со дня их изготовления.

Изготовляют краски по рецепту № 18 (см. табл. 52), а при отсутствии готовых сухих смесей — по рецепту № 19 (см. табл. 52). Гидрофобизированный окрасочный силикатный состав изготовляют по рецепту № 20 (см. табл. 52).

Краски водоэмульсионные различных цветов для внутренних работ (ГОСТ 19214—80) представляют собой суспензии пигментов и наполнителей в пластифицированной поливинилацетатной дисперсии или стирол-бутадиеновом латексе СКС-65ГП с добавлением эмульгатора и стабилизатора.

Краски предназначены для внутренних работ по дереву, штукатурке и загрунтованной поверхности металла, а также по старым эмалевым масляным, водоэмульсионным покрытиям.

Водоэмульсионные краски выпускают таких марок: изготовляемые на основе поливинилацетатной дисперсии — Э-ВА-27, Э-ВА-27А, Э-ВА-27ПГ; краски на основе стиролбутадиенового латекса — Э-КЧ-26, Э-КЧ-26А.

Краску Э-ХВ-28 приготовляют на основе смеси латекса СКС-65ГП и сополимера хлористого винила с винилхлоридом (СВХ-1).

Водоэмульсионные краски устойчивы к замораживанию до —40 °С и оттаиванию, кроме краски Э-ХВ-28.

Укрывистость красок 100—220 г/м2. Время высыхания до степени 3 2 ч. Вязкость по вискозиметру ВЗ-4 80 с.

Краска Э.-ВА-27ПГ предназначена для окраски поверхностей и помещений с повышенными требованиями пожарной безопасности.

Краски наносят на поверхность кистями, валиками или краскораспылителями. Перед применением их разбавляют чистой водой до вязкости 40—50 с при работе кистью, 30—40 с при работе валиком и 20— 25 с при работе краскораспылителем.

Краски водоэмульсионные для наружных работ (ГОСТ 20833—75*) представляют собой суспензии пигментов и наполнителей в водных дисперсиях синтетических полимеров с добавлением эмульгатора, стабилизатора и других вспомогательных веществ. Краски предназначены для наружной окраски зданий и сооружений, по бетонным, кирпичным, оштукатуренным, деревянным поверхностям и загрунтованной поверхности металла. Их можно использовать для окраски по старым покрытиям (эмалевым, масляным, или водоэмульсионным). Срок службы красок не менее пяти лет, краски ВА-17 — не менее трех лет. Водоэмульсионные краски в зависимости от марок выпускают различных цветов (см. изменение к ГОСТ 20833—75*).

Краски наносят на поверхность кистью, валиком или краскораспылителем при температуре воздуха не ниже +8°С.

Водоэмульсионные краски выпускают таких марок: Э-ВА-17 — на основе поливинилацетатной дисперсии; Э-ВС-17 — на основе сополимера винилацетата с дибутилмалениатом; Э-ВС-114 — на основе сополимера винилацетата с этиленом; Э-АК-П1 — на основе акрилатной дисперсии; Э-КЧ-112— на основе стирол бутадиенового латекса.

Вязкость красок по вискозиметру ВЗ-1 (сопло 5,4 мм) при температуре +20 °С не менее 12—25 с, укрывистость 70—230 г/м2, время высыхания до степени 3 при температуре 20±2°С не более 1 ч, морозостойкость не менее 5 циклов. Краски Э-ВС-114 и Э-КЧ-112 пеморозостойкие.

Перед применением краски разбавляют питьевой водой до вязкости по вискозиметру ВЗ-4 20—30 с при нанесении краскораспылителем и 40—60 с при нанесении валиком или кистью.

Водоэмульсионные краски как для внутренних, так и для наружных работ хранят и транспортируют при положительной температуре, однако допускается храпение и перевозка красок (за исключением Э-ВС-114 и Э-КЧ-112) при отрицательной температуре, если продолжительность периода транспортирования или хранения не более одного месяца.

Гарантийный срок хранения водоэмульсионных красок 6 месяцев со дня изготовления, после чего их следует проверять на соответствие требованиям стандарта.

Масляные краски

Эти краски, являющиеся смесью пигментов, наполнителей и олифы, перетертой на краскотерочных машинах, находят широкое применение в строительстве.

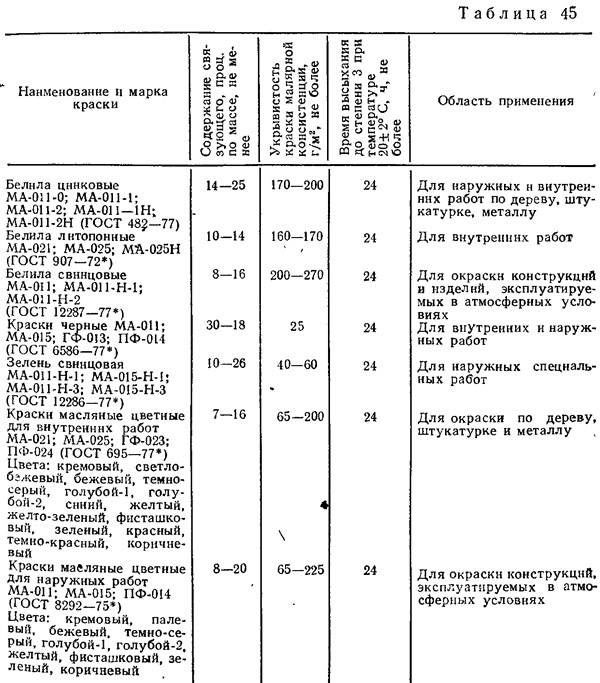

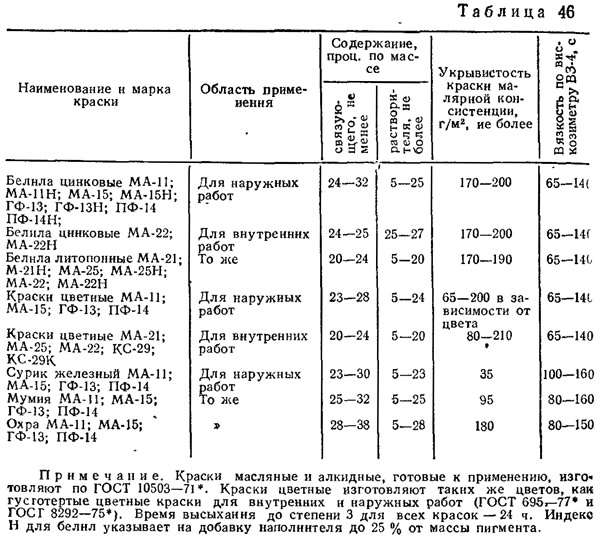

Промышленность выпускает масляные краски двух видов: густотертые (табл. 45) и готовые к применению (табл. 46).

Густотертые краски изготовляют как на натуральных, так и на алкидных (глифталевой или пентафталевой) олифах. Краски, приготовленные на алкидных олифах, называют алкидными. Масляные и алкидные краски в зависимости от вида и свойств, связующих и пигментов, входящих в их состав, могут применяться для окраски различных поверхностей при выполнении внутренних и наружных работ.

Краски, готовые к применению, получают, разводя олифой густотертые краски и перемешивая составы в краскосмесительных машинах. Такие краски перед употреблением на строительстве требуют только перемешивания. При необходимости масляные краски разводят олифой, уайт-спиритом или скипидаром.

Эмали

Они состоят из минеральных или органических пигментов и наполнителей, перетертых с различными лаками с добавлением растворителя и сиккатива. Эмали выпускают, как правило, готовыми к применению. Они должны обладать светостойкостью, давать после высыхания ровную гладкую прочную пленку. В зависимости от состава их можно применять для внутренних и наружных окрасок по дереву, металлу и обработанной специальным образом штукатурке.

Время высыхания некоторых эмалей, у которых процесс высыхания происходит за счет внутренних химических преобразований, значительное. К таким эмалям, применяемым в строительстве, относятся глифталевые, пентафталевые, алкидно-стирольные и др.

Эмали ГФ-230 различных цветов (ГОСТ 64—77*) представляют собой суспензию пигментов и наполнителей в глифталевом лаке с добавкой растворителя и сиккатива, Предназначены для внутренних окрасок по дереву и металлу.

Эмали ГФ-230 выпускают следующих цветов: белая, лимонная, под слоновую кость, кремовая, золотисто-желтая, бежевая, оранжевая, красная, .голубая, светло-голубая, светлая серо-зеленая, бледно-зеленая, зеленая. Их вязкость по вискозиметру ВЗ-4 70—150 с. При необходимости их можно разводить до рабочей вязкости скипидаром, уайт-спиритом или смесью этих растворителей. Время высыхания этих эмалей до степени 3 не должно превышать 24 ч. На поверхность их наносят кистями, валиками или краскораспылителями.

Эмали ПФ-115 различных цветов (ГОСТ 6465—76*) представляют собой суспензию двуокиси титана и других пигментов и наполнителей в пентафталевом лаке с добавкой растворителей и сиккатива. Предназначены для окраски деревянных, металлических и прочих поверхностей, подверженных атмосферным влияниям. Эмали ПФ-115 выпускаются 24 цветов. Время полного высыхания до степени 3 этих эмалей — 24—48 ч, укрывистость 75—240 г/м2. До рабочей консистенции их доводят сольвентом, скипидаром или уайт-спиритом. Вязкость эмалей при температуре 20 °С по вискозиметру ВЗ-4 50—100 с. На поверхность их наносят кистями, валиками пли краскораспылителями.

Эмали ПФ-223 (ГОСТ 14923—78*) также пентафталевые. Они предназначаются для окраски деревянных, металлических и других поверхностей внутри помещений. Условная вязкость эмалей по вискозиметру ВЗ-4 50—120 с, укрывистость 75—150 г/м2, время высыхания до степени 3 24—36 ч, цвета различные. При необходимости эмали растворяют сольвентом, уайт-спиритом.

Эмаль ПФ-266 (для пола) — суспензия пигментов в пентафталевой лаке с добавлением растворителя и сиккатива. Предназначена Для окраски новых и ранее окрашенных деревянных полов. Перед применением эмаль разбавляют скипидаром или уайт-спиритом до вязкости по вискозиметру ВЗ-4 50—60 с и фильтруют через мелкую сетку или марлю. Наносят эмаль маховой кистью за два раза.

Эмали МЛ-165, МЛ-165ПМ и МС-160 различных цветов (ГОСТ 12034—77*) — суспензия пигментов или пигментов с наполнителями в растворах алкидных и меламиноформальдегидных смол или в алкидно-стирольном лаке с добавкой силиконового жира.

Эти эмали предназначены для окраски металлоизделий и приборов, эксплуатируемых в атмосферных условиях и внутри помещений. Эмали сохраняют защитные свойства в покрытиях по грунтовке не менее трех лет. Время их высыхания до-степени 3 8 ч, условная вязкость по вискозиметру ВЗ-4 50—100 с.

Эмали КО-168 и КО-174 — это суспензия пигментов в кремний-органическом лаке силикон-1. Предназначены для покрытия строительных конструкций (по бетону, штукатурке и металлу), эксплуатируемых в атмосферных условиях или внутри помещений. Время высыхания эмали до степени 3 24 ч. Укрывистость 100—200 г/м2, растворяется толуолом, бутилацетатом.

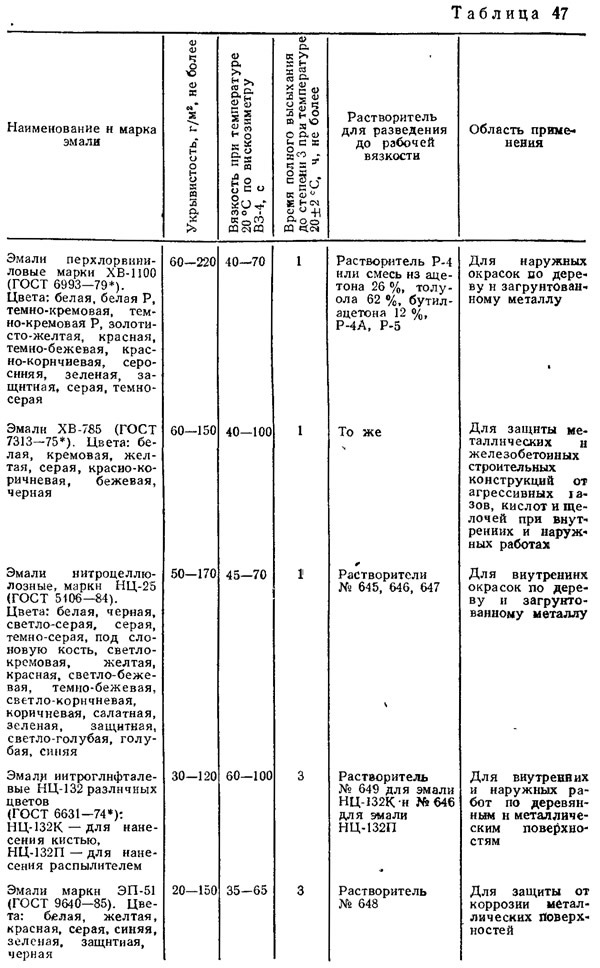

Летучесмоляные эмали представляют собой суспензию пигментов или пигментов с наполнителями в смолах или лаках, растворенных быстроулетучивающимися растворителями. Они отличаются, как правило, коротким временем высыхания до степени 3 1—3 ч. Процесс высыхания таких эмалей происходит за счет испарения растворителя и твердения смол. К ним относятся перхлорвиниловые, нитроцеллюлозные, нитроглифталевые и др. (табл. 47).

Лаки

Это растворы смол (модифицированных растительными маслами) в органических летучих растворителях. Они применяются в виде блестящих прозрачных покрытий для придания изделиям или поверхностям декоративного вида, а также для создания антикоррозионных, электроизоляционных, теплозащитных и других покрытий строительных конструкций. Выпускаемые промышленностью лаки подразделяются на масляно-смоляные, битумно-пековые, нитроцеллюлозные, спиртово-шеллачные и др. Лаковые пленки — прозрачные светлого или темного оттенков, а также цветные.

Прозрачность и цвет лаковой пленки имеет большое значение для сохранения текстуры древесины, подлежащей покрытию.

На поверхность лаки наносят различными способами. Например, масляно-смоляные лаки наносят кистью и тампоном, нитролаки — краскораспылителем. Для разведения лаков до рабочей вязкости применяют растворители: скипидар, уайт-спирит (для масляно-смоляных лаков), сольвент каменноугольный (для каменноугольного лака), растворители № 646, 647 (для нитроцеллюлозных лаков) и др.

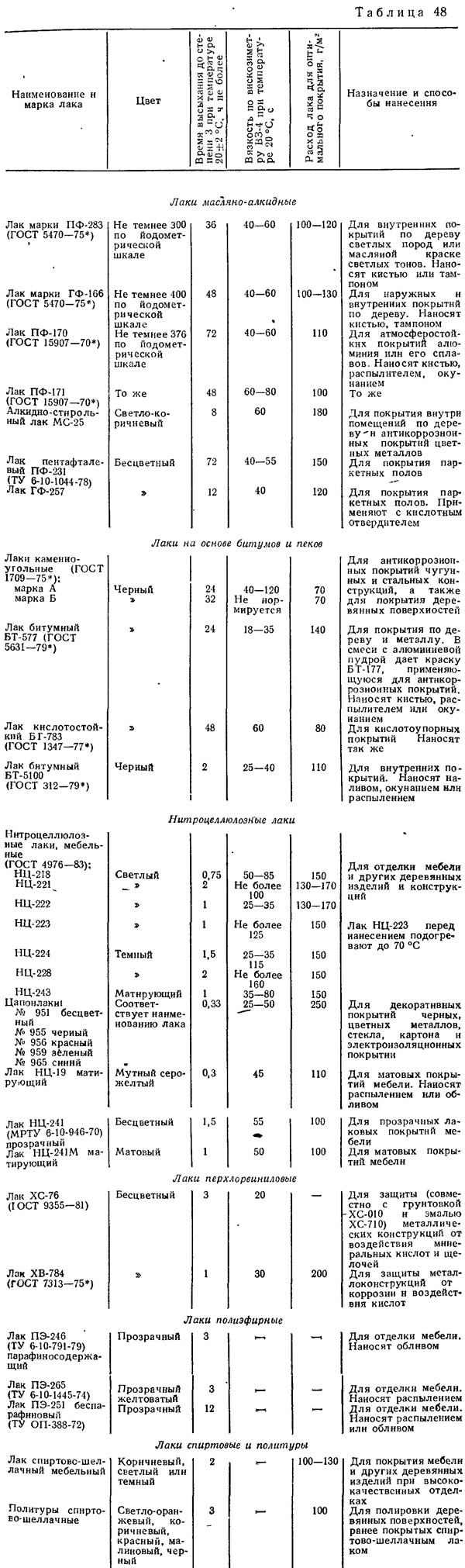

Технические характеристики лаков приведены в табл. 48.

Вспомогательные материалы

Кроме пигментов, наполнителей и связующих, для приготовления лакокрасочных составов и производства малярных работ применяются разнообразные вспомогательные материалы: растворители, разбавители, смывки и сиккативы, грунтовки, шпатлевки и прочие вспомогательные, материалы.

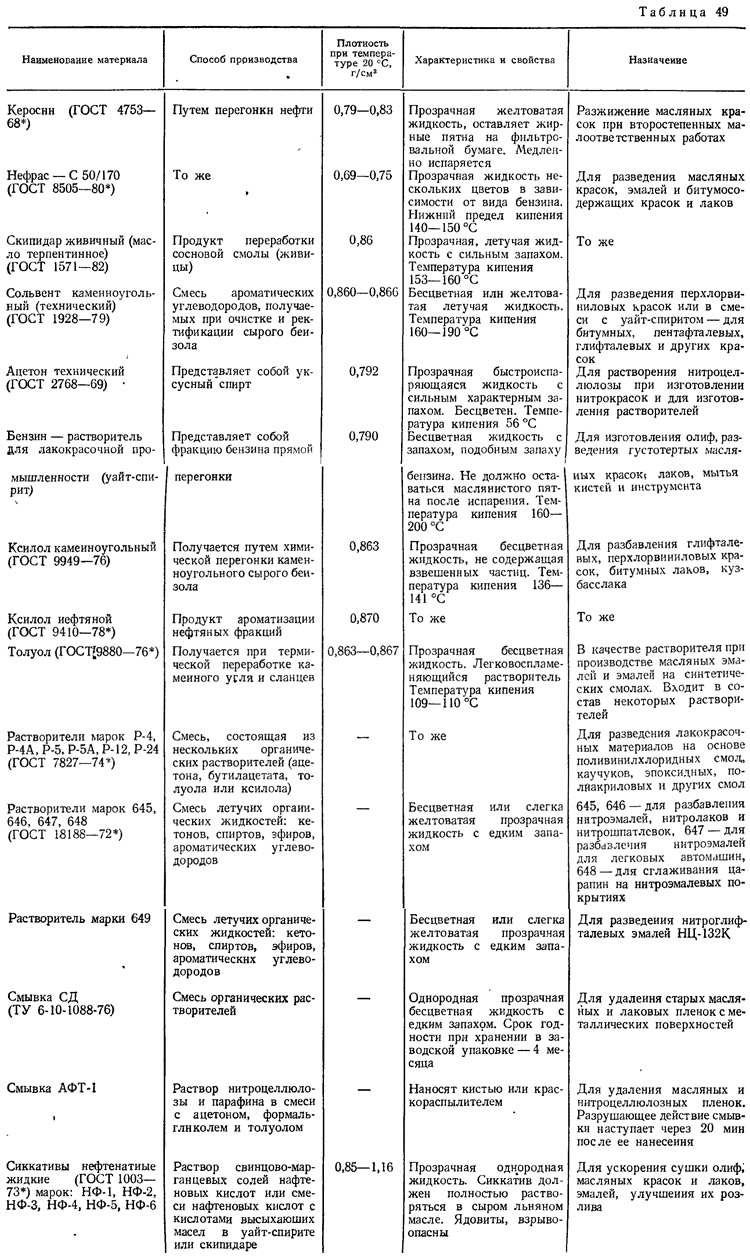

Растворители, смывки и сиккативы

Растворители — жидкие продукты, применяемые для доводки малярных составов до рабочей вязкости, мытья инструментов, тары и механизмов после работы неводными составами.

Смывки используют для удаления с поверхности старых красочных плёнок.

Сиккативы — жидкости, ускоряющие сушку олиф, масляно-алкидиых лаков и эмалей.

Характеристики и свойства растворителей, смывок и сиккативов приведены в табл. 49.

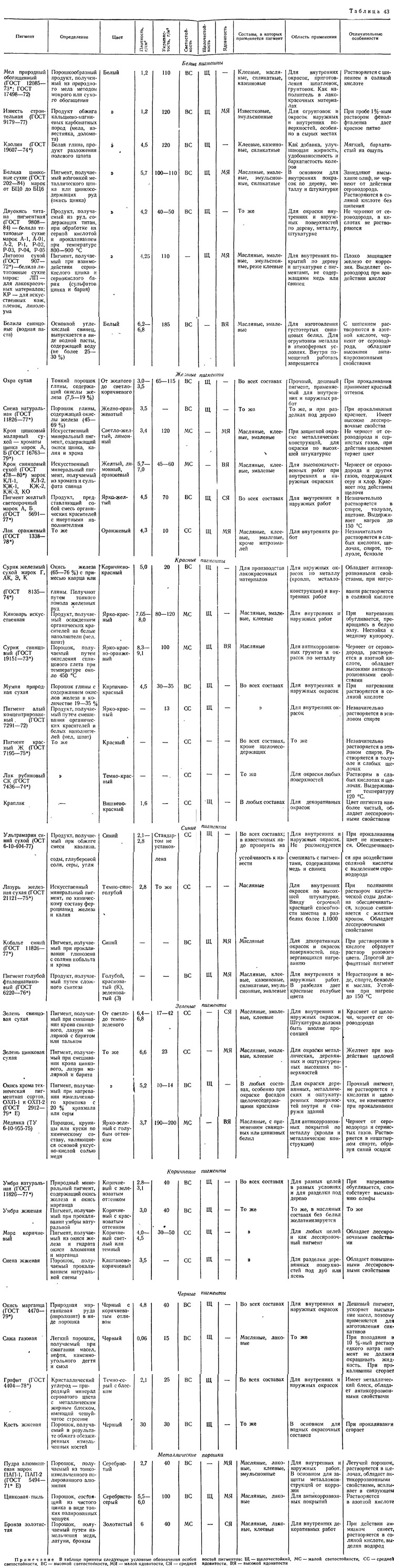

Шпатлевки и грунтовки

В зависимости от вида и назначения применяемых окрасочных составов шпатлевки и грунтовки подразделяются на несколько видов. Они частично изготавливаются промышленностью, но ассортимент их для применения в строительстве ограничен. Чаще всего шпатлевочные, грунтовочные и некоторые окрасочные составы изготовляют в краскозаготовительных цехах приобъектных колерных мастерских из мела, пигментов, олифы, клея и других материалов. Сведения о рецептуре этих составов приведены в главе «Малярные составы и их приготовление» в табл. 52.

Шпатлевки заводского производства (ГОСТ 10277—76*) — это пастообразные массы, состоящие из смеси пигментов, наполнителей и связующих с добавкой пластификаторов.

Стандартом предусмотрен выпуск следующих шпатлевок: ПФ-О02 красно-коричневого цвета, КФ-003 красного цвета, ХВ-004 зеленого цвета, ХВ-005 серого цвета, НЦ-007 красно-коричневого цвета, НЦ-008 серого цвета, МС-006 розового цвета, ЭП-0010 и ЭП-0020 красно-коричневого цвета.

Шпатлевки применяют для выравнивания загрунтованных металлических и деревянных поверхностей под эмалевые покрытия. Шпатлевки МС-006 применяют для исправления мелких дефектов на загрунтованной либо окрашенной эмалью поверхности. Используют их под внутренние и наружные окраски, нанося вручную шпателями или с помощью краскораспылителя.

До рабочей вязкости шпатлевки доводят растворителями: ПФ-002 и КФ-003 — уайт-спиритом, скипидаром; МС-006 — ксилолом; ХВ-004 и ХВ-005 — растворителями Р-4 или Р-5; НЦ-007 и НЦ-008 — растворителями № 645 или 646; ЭП-0010 и ЭП-0020— растворителями Р-5 или Р-4; эпоксидные шпатлевки ЭП-0010 и ЭП-0020 выпускаются в виде двух полуфабрикатов — шпатлевочной массы и отвердителя № 1. При смешивании на месте применения на 100 ч. шпатлевочной пасты (по массе) берут 8,5 ч. отвердителя.

Время высыхания шпатлевок (до степени 3 при температуре 20±2 °С) разное и составляет для ПФ-002 — 24 ч, для МС-006 — 0,25, для других составов — 1—2,5 ч.

Шпатлевки упаковывают в деревянные барабаны, бочки, металлические широкогорлые барабаны, металлические и полиэтиленовые банки.

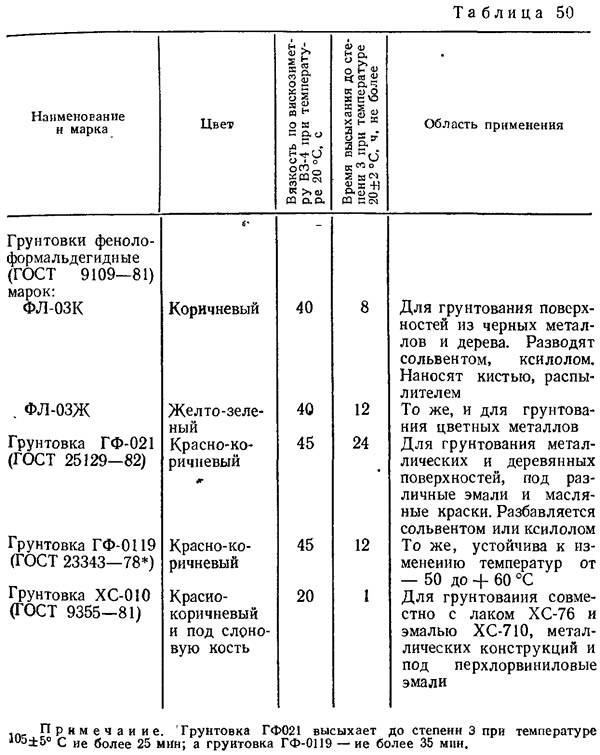

Грунтовки представляют собой специальные, как правило, жидкие составы, предназначенные для уменьшения пористости и увеличения адгезионной способности окрашиваемых поверхностей, усиления антикоррозионных свойств металлических конструкций и др. Сведения о грунтовках заводского производства приведены в табл. 50, а о грунтовках, приготовляемых на строительной площадке, — в табл. 52.

Прочие вспомогательные материалы

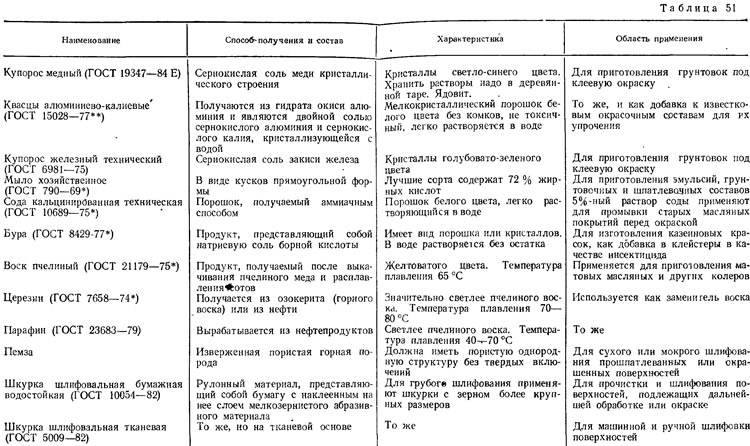

К этой группе относятся различные вспомогательные материалы, используемые для приготовления грунтовок, шпатлевок, подмазочных паст, придания матовости масляным колерам, прочистки и шлифовки поверхностей, Сведения о них приведены в табл. 51.