Дощатые полы

Основаниями под дощатые полы служат:

- при устройстве на грунте — уплотненный щебнем грунт или подстилающий слой из бетона, по которым выложены столбики под лаги из красного кирпича или бетона. Марка кирпича должна быть не ниже 75, а раствора — не ниже 25;

- при устройстве по междуэтажным перекрытиям — панели перекрытия или звукоизоляционный слой из сыпучих материалов;

- при устройстве двухслойных дощатых перекрытий — сплошной дощатый настил нижнего слоя из досок толщиной, предусмотренной проектом. Нижний настил из досок должен быть аитисептирован.

Лаги укладывают поперек направления света из окон, а в помещениях с определенным направлением движения людей (в коридорах) —1 поперек прохода, с тем, чтобы доски покрытия лежали вдоль направления движения. Лаги перед укладкой антисептируют.

Расстояние между осями лаг, м, не должно превышать следующих величин.

- При толщине лаг 40 мм — 0,8—0,9

- То же, 50 мм — 1—1,1

- То же, 60 мм — 1,2—1,3

При больших эксплуатационных нагрузках на пол расстояние между осями лаг и их толщину принимают по проекту.

Неровную поверхность плит перекрытия выравнивают подсыпкой песка слоем минимальной толщины Короткие лаги стыкуются между собой впритык со смещением стыков смежных лаг не менее чем на 0,5 м. Длина стыкуемых лаг должна быть не менее 1 м. Под лаги, располагаемые на столбиках на грунте, укладывают деревянные прокладки по двум слоям толя и прибивают гвоздями Стыки лаг располагают на столбиках. Подпольное пространство перед укладкой досок покрытия очищают от стружек, щепы и мусора.

Укладку лаг йод полы, как правило, ведет звено, состоящее нз двух человек, которые выполняют:

- разметку укладки лаг в помещении;

- укладку лаг на место по готовому основанию;

- выверку лаг;

- укладку лаг и закрепление первой доски пола.

Сначала через каждые 2 м укладывают маячные лаги. Причем укладку крайней лаги производят от противоположных стен с зазором не менее 30 мм. После этого проверяют горизонтальность установки маячных лаг при помощи отфугованной 2-метровой рейки и уровня, а затем укладывают между ними по 2—3 промежуточные лаги, горизонтальность укладки которых проверяют при помощи рейки. Отсутствие просвета между рейкой и средними лагами покажет, что верхние грани этих лаг лежат в одной плоскости. Уложенные и выверенные лаги во избежание их случайного смещения расшиваются рейками.

Строительный мусор, оставшийся в подпольном пространстве после укладки лаг, убирают до укладки настила. Перед началом устройства настила доски должны быть разложены по лагам.

При настилке пола с применением сжимов первую доску укладывают гребнем к стене, а при настилке паркетным способом — пазом к стене, и каждую следующую доску придвигают к ранее уложенной ударом молотка (через прокладку) насаживают пазом на гребень и прибивают гвоздями к каждой лаге. Гвозди забивают в основание гребня под углом в 45° и втапливают добойником. При работе вдвоем плотники прибивают доски с двух сторон, не переходя с места на место. Последние доски сплачивают с помощью клипа, забиваемого между последней доской и стеной.

При настилке пола с помощью сжимов применяют сжимы различных конструкций. Наиболее эффективным является клиновой сжим с подвижной скобой конструкции ВНИИОМС. Крайние сжимы размещают над вторыми от стен лагами, средний — посередине. Вплотную к ранее уложенной и прибитой к лагам первой доске укладывают доски (5—10 шт.) так, чтобы все гребни вошли в пазы или примкнули к пазам. После устанавливают сжимы и сплачивают партию уложенных досок. Сплачивание досок производится не менее чем двумя сжимами, а при длине досок свыше 4 м — тремя Сжимы снимают после того, как к лагам пришиты все доски или последняя замыкающая доска около сжима.

Острожку дощатых полов производят с помощью паркетно-строгальных машин. После острожки устанавливают плинтусы, галтели, вентиляционные решетки. Вентиляционные решетки устанавливают согласно проекту, но не менее двух на каждые 15—20 м2 пола.

Паркетные полы

Полы из паркета настилают в жилых и общественных зданиях. Они отличаются красивым внешним видом, малой тепло- и звукопроводимостью.

Настилку пола из паркетных досок производят после окончания всех строительных, монтажных и отделочных работ. Паркетные доски укладывают по направлению света, а в коридорах — по направлению движения людей.

Лаги укладывают так же, как и для дощатых полов. Настилку досок паркетчик ведет «на себя», чтобы шпунт укладываемой доски был обращен в его сторону. Первый ряд паркетных досок кладут на расстоянии 10—15 мм от стены по предварительно натянутому шнуру. Каждая последующая доска придвигается к ранее уложенной ударом молотка по прокладке из обрезка доски. Паркетную доску, прижатую к ранее уложенной, прибивают гвоздями длиной 60—70 мм, их забивают под углом 45° в основание нижней щеки паза и втапливают добойником. Если доски не укладываются по ширине, их распиливают дисковой электропилой. При настиле укороченных паркетных досок стык должен быть на лаге. В случае необходимости устанавливают дополнительную лагу. При сплачивании паркетных досок наиболее целесообразно использовать сжим с подвижной скобой конструкции ВНИИОМС После укладки паркетных досок прибивают плинтуса или галтели. При необходимости (доски поступили с завода не покрытые лаком, загрязнились при транспортировании и т. п.) производится шлифовка пола паркетно-шлифовальной машиной.

Настилку паркетных щитов начинают с укладки маячных рядов. Вдоль двух смежных стен, отступив от них на ширину одного щита плюс 10 мм, натягивают два пересекающихся под прямым углом шнура. По шнурам в виде буквы «Г» укладывают два ряда щитов. Предварительно щиты раскладывают с напуском 10 см в направлении, обратном предстоящей настилке. Стыки должны проходить по оси лаг. После укладки и закрепления первого щита в его пазы закладывают соединительные рейки, на которые приемом «на себя» насаживают очередной Щит. Ударяя молотком по деревянному бруску, щиты плотно соединяют между собой. Щиты прикрепляют к лагам гвоздями длиной 50—60 мм, которые забиваются таким же способом, как и при устройстве полов из паркетных досок. Ровность пола во время укладки проверяется 2-метровой рейкой. Уложенный щитовой паркет шлифуется паркетно-шлифовальной машиной, покрывается водостойким лаком или натирается мастикой.

Пол из мозаичного паркета настилают по жесткой, тщательно выровненной стяжке на холодной (полугорячей) битумной мастике или на специальных синтетических клеях. В качестве основания под мозаичный паркет могут быть использованы: цементно-песчаная стяжка (выполненная заливкой раствора или уложенная из полусухой цементно-песчаной смеси); гипсоцементиые панели подготовки под полы, древесностружечные плиты.

Если основание имеет неровности, то его заделывают шпатлевкой, предназначенной для данного вида основания. После разбивки пола по мастике или синтетическому клею укладывают осевой маячный ряд из щитов мозаичного паркета, осаживая каждый щит киянкой или молотком. При этом удар производят через предварительно наложенную на щит планку, длина которой соответствует большей стороне укладываемого щита. Вправо и влево от маячного ряда настилают остальную часть пола. Квадраты паркета укладывают так, чтобы зазоры между ними не превышали минимально допустимых, а общие линии стыков были строго прямолинейны.

Укладку квадратов мозаичного паркета можно вести двумя способами: «от себя» — когда клеющая способность клея или мастики позволяет производить укладку по полностью покрытому мастикой основанию помещения, «на себя» — когда клей или мастика быстросхватывающиеся и их наносят для одного ряда квадратов мозаичного паркета (или для одного квадрата). Плинтусы или галтели прибивают через 2—3 дня после укладки паркета. Бумагу с лицевой стороны квадратов мозаичного паркета удаляют после окончания всех отделочных работ. Затем пол шлифуют паркетно-шлифовальной машиной и натирают мастикой либо покрывают водостойким лаком.

Настилку пола из штучного паркета чаще всего производят «в елку» с фризом или без него. Стены в помещениях должны быть подготовлены под последнюю окраску или оклейку обоями, а потолки раскрыты начисто. Окончательную отделку паркетногр покрытия (острожка, шлифовка) выполняют после окончания всех малярных работ. Если паркет поступил с завода несортированным, его сортируют по длине и ширине, по сорту древесины и тональности.

Дощатый настил (черный пол) под паркет делают из нестроганиых сосновых или еловых досок (влажность не выше 12 %) толщиной не менее 35 мм и шириной не более 120 мм1, уложенный по лагам с зазорами до 5 мм. Доски черного пола располагают так, чтобы они шли поперек рядов паркета, а не вдоль, так как в последнем случае зазоры между досками могут совпасть с торцами паркета по всему ряду и это не даст возможности забивать гвозди в торцовые пазы паркетных планок. Доски черного пола антнсептируются.

При подготовлении основания под паркет на гвоздях производят острожку провесов черного пола и настилают тонкий картой или два слоя толстой бумаги. Бумагу настилают перпендикулярно направлению досок черного пола, то есть параллельно движению паркетчика при настилке паркетных рядов. Кроме укладки паркета по дощатому настилу на гвоздях, его кладут также по цементно-песчаной стяжке или по плитам подготовки под полы на мастике. При укладке паркета на мастике очищенную поверхность стяжки выравнивают путем подмазки шпателем углублений поврежденных мест полимерцементкой шпатлевкой или гипсоцементным раствором (если основание выполнено из гипсоцементных плит под полы размером на комнату). Основание грунтуют кистями раствором битумной мастики в уайт-спирите состава 1:2—1:3. Настилать паркет после грунтовки можно через 4—5 ч.

При укладке паркета с фризом по оси помещения натягивают шнур. Гвозди забивают на такую глубину, чтобы натянутый под их шляпками шнур находился от пола на высоте, равной толщине паркета. Дальше определяют линию примыкания рядового пастила к фризу. Для этого в углах помещения укладывают по две фризовых и по одной линейной планке. По линиям обреза паркетного настила у фриза натягивают шнуры. Затем для определения количества рядов планок их раскладывают насухо в один ряд по всей ширине помещения.

Для укладки маячной «елки» натягивают посередине помещения шнур маячного ряда с таким расчетом, чтобы положение паркета маячного ряда было под углом 45° к шнуру. Для этого под шнур укладывают насухо 3—4 пары паркетных планок так, чтобы левый ряд маячных елок находился под шнуром, а углы паркетных планок — па линии шнура. После этого первую пару паркетных планок прибивают к основанию. Паркетные планки укладывают приемом «на себя». Паркетчик, ударяя тупой стороной молотка со скошенным обушком, вбивает гребень очередной планки в шпунт ранее уложенной и прижимает ее торец, а затем забивает гвоздь и втапливает шляпку добошшком. В торцовый паз забивают по одному гвоздю, а в продольный — 2—3 гвоздя, в зависимости от длины паркетной планки. Три гвоздя забивают в пазы планок длиной более 300 мм. Гвозди должны быть длиной 40 мм и толщиной 1,6—1,8 мм. Забивают гвозди тем же молотком со скошенным обушком, которым приводят сплачивание паркетных планок, повернув его тупой стороной. Окончив один ряд, паркетчик настилает следующий, двигаясь в обратном направлении.

Последний к фризу или стене ряд елки прибивают гвоздями только в продольных пазах. Обрезку предфризового ряда паркета производят электропилой. При этом диск электропилы не должен пропиливать черный пол. Обрезанные части планок переносят и укладывают в соответствующий ряд у противоположной стены. Укладку фриза начинают с угла и ведут так, чтобы стена находилась слева от паркетчика. Сначала по шнуру настилают линейку на всю длину стены, соединяя торцы планок шипами, затем укладывают фриз. Фризовые планки соединяют между собой ударом молотка по продольной грани, а фризовые планки с линейкой — с помощью «жимка». Острие «жимка» вгоняют в промежуток между фризовой планкой и стеной. Каждую фризовую и линеечную планку прибивают к основанию гвоздями.

Полы из штучного паркета на холодной мастике (битумно-каучуковой) рекомендуется настилать «в елку» без фризов. Перед настилкой паркета производят разбивку рядов покрытия, затем укладывают маячную «елку» около одной из продольных стен помещения. Настилку паркета начинают от стены, противоположной входу. Маячную «елку» собирают предварительно насухо и после соответствующей разбивки и опиливания ее осторожно переносят и укладывают на мастику, отступая от стены на 15—20 мм, и ведут строго по шнуру. В эти зазоры через каждые 70—80 см вставляют деревянные вкладыши для временного закрепления настланного пола (до затвердения мастики). Перед установкой галтелей вкладыши вынимают. От уложенного первого ряда продолжают укладывать последующие ряды.

Мастика на основание наносится зубчатыми гребенками с таким расчетом, чтобы слой ее был 0,7—1 мм. Ширина полосы мастики под маячную «елку» должна на 3—4 см превышать ширину последней. Мастику наносят на основание, заранее прогрунтованное раствором битума марок III, IV, V в бензине (неэтилированном) или уайт-спирите (состав 1:2—1:3), до приобретения основанием равномерного черного цвета.

Острожку и шлифовку покрытия пола из штучного паркета выполняют при помощи механизмов и инструмента, указанных в гл. 14.

Острожку производят во всех случаях, когда паркет прибит гвоздями. При укладке паркета в шпунт и гребень на холодной мастике его только шлифуют паркетно-шлифовальной машиной.

Паркет, уложенный по деревянному основанию, необходимо подвергнуть острожке и шлифовке, если предусмотрено покрытие его лаком.

Линолеумные полы

Работы по устройству полов из линолеума выполняют двумя способами: либо наклеивают полотнища линолеума на основание соответствующими клеями и мастиками, либо сваривают полотнища линолеума в ковры размером на комнату и укладывают на подготовленное основание. Иногда сварку линолеума в ковры производят на объекте ручными аппаратами сварки линолеума (АСЛ-220, «Пилад-220Р»), Наиболее часто полы покрывают коврами из линолеума, сваренными в цехах сварки линолеума (централизованно на домостроительном комбинате, в главке и т. п.).

Цеха сварки линолеума могут иметь различную производительность и быть оборудованы в зависимости от принятой технологии. Технология сварки линолеума подразделяется на несколько способов: инфракрасными лучами, горячим воздухом, контактным способом (нагревом свариваемого аппарата с помощью ТЭН).

Наиболее распространенный способ — это сварка инфракрасными лучами. При этом способе применяется либо механизированный стол для сварки, либо механизированная линия непрерывной сварки линолеума (рис. 24) или наиболее совершенная конвейерная линия для изготовления крупногабаритных ковров из линолеума, разработанная и изготовленная НИЛ «Мехстрой» Главкиевгорстроя.

В том и другом случае применяется одна и та же сварочная аппаратура — «Пилад-220М» и серийно выпускаемая машина для сварки линолеума СО-104. Сварка линолеума инфракрасными излучателями заключается в соединении стыкующих кромок полотнищ линолеума по всей толщине поливинилхлоридного слоя путем нагрева его лучистой энергией до вязкотекучего состояния с последующим формированием сварного шва. Источником инфракрасного излучения служат спирали из высокоомного окалиностойкого сплава, разогреваемые электрическим током до температуры 1000—1100°С. Лучистая энергия направляется в зону разогрева с помощью двух параболических отражателей, в фокусе которых установлены спирали.

Для сварки линолеума в построечных условиях этим способом применяют «Пилад-220Р». Осуществляют сварку следующим образом. Стыкуемые кромки полотнищ линолеума прирезаны, а на шов накладывается целлофановая или фторопластовая лента. Излучатель подключают к блоку питания и ставят на свариваемый участок так, чтобы центр шва находился посреди продольной прорези формующей пластины. Лучистая энергия превращается внутри соединяемых материалов в тепловую, а прижимная пластина формует сварной шов. В окно между отражателями сварщик наблюдает за разогревом линолеума и по мере оплавления передвигает излучатель вперед, осуществляя формование сварного шва.

Сварка линолеума горячим воздухом происходит следующим образом.

Воздух, поступающий из компрессора (воздуходувки) в сварочный аппарат, нагревается с помощью теплоэлектронагревателя до температуры 220—230 °С и подается в стык свариваемых полотнищ линолеума. При этом расплавляется одновременно линолеум и присадочный шнур, вдавливаемый прижимным роликом в стык свариваемого линолеума. После остывания образуется шов, который прочно соединяет свариваемые полотнища линолеума. Этим способом можно производить сварку линолеума в заводских и построечных условиях автоматом и полуавтоматом типа «Пчелка». При сварке линолеума на этих механизмах применяется присадочный шнур, изготовленный экструзионным способом из поливинилхлорида.

Цех сварки линолеума (производственное объединение «Промотделкомплект» Главкиевгорстроя) состоит из постов торцовки (нарезки) линолеума по длине ковра, прирезки кромок полотнищ линолеума под сварку и линии его непрерывной сварки. Линия снабжена двумя сварочными аппаратами инфракрасного излучения типа «Пилад-220М», один из которых разогревает кромки линолеума, а второй — формирует шов свариваемых полотнищ

В отличие от механизированного стола сварки линолеума здесь сварочные аппараты установлены неподвижно, а свариваемый линолеум подается по транспортеру для сварки. Это позволяет исключить холостой ход аппаратуры, дает возможность оператору следить за качеством шва, стоя на месте. Кроме того, на линии обеспечивается непрерывность сварки линолеумных ковров.

Линолеум сваривают по картам раскроя для каждой серии дома. В картах приводят размеры ковров и их количество на этаж, секцию, дом.

Ковры маркируют и укладывают в цехе в развернутом виде в «стопку».

Для транспортирования на объект линолеумные ковры грузят в транспортный конвейер, смонтированный на полуприцепе размерами 6000X3600X1600. В него входят ковры на одну секцию девятиэтажного дома.

Подготовка основания и укладка линолеума

Основание под ковры из линолеума должно быть ровным, сухим, прочным, незыбким, без трещин и пыли. Малейшие бугры и впадины, мелкие камешки и крупные Песчинки впоследствии отпечатываются на поверхности линолеума и ускоряют его износ.

Укладка сваренных ковров линолеума должна производиться по основанию, имеющему влажность не выше 6 %. Влажное основание вызывает образование вздутий и пузырей, а также загнивание и разрушение тканевой основы линолеума и подстилающего слоя. Относительная влажность воздуха в помещении при хранении и настилке линолеума не должна превышать 60 % Прочность основания должна составлять не менее 100 кг/см2. Ковры линолеума настилают после окончания всех остальных работ, при которых возможны увлажнение и загрязнение пола. Ковры линолеума разносят на место укладки в горизонтальном положении или под углом, если затруднен свободный проход с рулоном. Разрешается подача рулонов краном в окно.

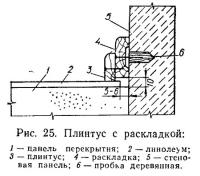

Раскатанные по сухому и чистому основанию ковры выдерживают в свободном состоянии 1—2 сут. Линолеумные ковры, имеющие температуру ниже +10°С, перед раскаткой выдерживают в течение 2 сут в теплом помещении с температурой не ниже +15°С. После того, как раскатанные ковры вылежатся и ровно лягут на основание, их необходимо прирезать по контуру помещения. Прирезку производят с таким расчетом, чтобы зазор между краями ковра и стеной равнялся не более 10 мм. На окончательно уложенный сварной ковер прибивают плинтус с раскладкой (рис. 25).

Края сварных линолеумных ковров в дверных проемах прикрепляют к коврам другого помещения с помощью поливинилхлоридных порожков или сварных швов ручным аппаратом.

Поливинилхлоридные порожки представляют собой погонажные изделия, изготовленные из поливинилхлоридной смолы, пластификаторов, наполнителей и различных добавок. Длина погонажа выпускаемых порожков 3,5 м (кратная ширине двери 0,85 м). Для наклейки порожка применяют мастику КН-3.

Наклеивание полотнищ линолеума

Перед наклейкой полотнища линолеума раскладывают по сухому и чистому основанию и в течение 2—3 сут выдерживают в свободном состоянии при температуре на уровне пола 14—16 °С. Линолеум наклеивают следующими способами.

Разложенное на основание полотнище отгибают от середины (тыльной стороной вверх). Мастику наносят на основание металлическими зубчатыми шпателями, оставляя в местах швов непромазанные полосы шириной 10 см (при необходимости в этом случае можно наносить мастику на тыльную сторону полотнища), затем на подготовленное основание (нанесена мастика) наклеивают отогнутую половину полотнища. Так же наклеивают и вторую его половину.

Можно скатать полотнище до середины помещения в рулон лицевой стороной внутрь, на основание нанести мастику и наклеивать, раскатывая рулон.

После наклейки линолеум прикатывают катком. Смежные полотнища должны перекрывать одно другое на 15—20 мм для прирезки кромок.

Кромки линолеума прирезают при помощи специального ножа следующими способами:

- на кромки линолеума накладывают линейку, ножом прирезают оба полотнища линолеума и удаляют отрезанные кромки;

- под полотнища линолеума в местах прирезки подкладывают по всей длине полоски картона (или другого материала) толщиной 2—3 мм, шириной 30—40 мм и по линейке ножом прирезают кромки.

Кромки линолеума также можно прирезать механизированным способом при помощи дискового ножа, приводимого в движение электромотором. Прирезанные кромки отворачивают, промазывают основание мастикой и приклеивают кромки, прикатывая их катком.

Перед нанесением мастики основание грунтуют раствором мастики и бензина или уайт-спирита (состав 1:3) для битумных мастик или на него наносят тонкий слой (на «сдир») металлическим шпателем кумароно-каучуковую мастику (КН-2, КН-3).

Наливные поливинилацетатные лолы

Наливные поливинилацетатные полы представляют собой бесшовные монолитные пленки из затвердевшей жидкой пасты на основе полимерной смолы с наполнителем. Основанием под полы служит цементно-песчаная стяжка. Наливные полы устраивают в административных и производственных зданиях с повышенными требованиями к чистоте и беспыльности пола.

Конструктивно наливной мастичный пол состоит из трех слоев:

- нижнего, шпаклевочного, состоящего из смеси водного раствора эмульсии, цемента и маршалита (талька);

- выравнивающего, состоящего из водного раствора эмульсии, наполнителя и пигмента;

- лицевого, включающего те же компоненты, что и выравнивающий. Лицевой слой покрывается лаком.

К устройству наливных полов приступают после окончания всех строительно-монтажных и отделочных работ. Процессы, входящие в состав работ по устройству наливных мастичных покрытий полов, выполняются в такой технологической последовательности:

- уборка помещений;

- шлифовка стяжки мозаично-шлифовальной машиной или вручную (отдельных мест);

- очистка стяжки от мусора и пыли;

- огрунтовка основания;

- нанесение выравнивающего шпаклевочного слоя мастики с помощью удочки-распылителя или шпаклевания отдельных участков вручную полимерцементным раствором;

- шлифовка шпаклевочного слоя машиной или вручную, обеспыливание поверхности;

- нанесение выравнивающего слоя мастики с помощью удочки-распылителя (по периметру помещения устанавливают щиты высотой 1,5 м для предохранения стен от загрязнения);

- нанесение лицевого слоя мастики; покрытие поверхности пола лаком.

Качество подготовленных стяжек должно удовлетворять требованиям главы СНиП III-В.14-72 «Полы. Правила производства и приемки работ» (пп. 4.1—4.3).

Влажность основания перед устройством наливных полов не должна превышать б %. Кубиковая прочность материала основания должна быть не менее 100 кг/см2.

Составляющие для приготовления мастики дозируют в выверенной по массе таре (наполнитель — мерным ведром, ПВАЭ — наливают такую же тару специальным черпаком). Дозировка пигмента для каждого замеса производится на чашечных весах. Дозируемые материалы загружаются в следующей последовательности:

- вода и эмульсия, которые перемешиваются в течение 1—2 мин;

- наполнитель, пигмент в виде пасты (перетертый с небольшим количеством воды на краскотерке).

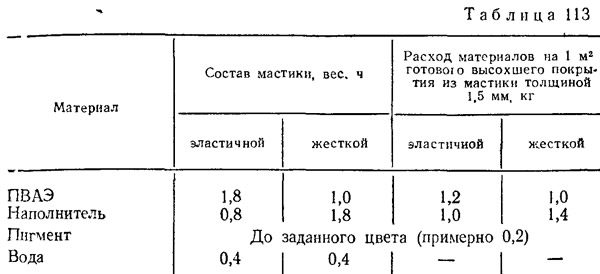

Мастика из растворомешалки должна быть процежена через механическое сито с 900 отв/см2. Пена, всплывающая на поверхность мастики, удаляется после ее отстаивания в течение 15—20 мин. Мастику тщательно перемешивают в течение 20—25 мин до полной однородности и проверяют ее вязкость по вискозиметру ВЗ-4. Вязкость Должна быть в пределах 130—160 с (указывается лабораторией в каждом отдельном случае). Проверка вязкости каждого замеса обязательна. Цвет пасты, применяемой для нижнего и верхнего слоя, должен быть одинаковым. Приготовленная мастика должна быть использована в течение 5—6 ч (при температуре в помещении 10—15 °С) или 2—3 ч (при температуре 20—25 °С). Приготовленная мастика, простоявшая более 1 ч, перед нанесением должна быть перемешана. Состав мастики и расход материалов для устройства поливинилацетатных полов приведен в табл. 113.

Для шпатлевки применяют более жесткие составы мастик. Возможно также применение полимерцементной шпатлевки следующего состава (части по массе):

- Эмульсия ПВА — 1

- Цемент — 2,5

- Маршалит — 2,2

- Вода — До нужной консистенции

Вязкость шпатлевочной мастики должна быть в пределах 120—130 с.

Подготовка основаиня

Проверку горизонтальности и ровности стяжки основания производят двухметровой контрольной рейкой с уровнем. Провесы между рейкой и поверхностью должны быть не более 2 мм. Одиночные выбоины или трещины выравнивают шпатлевочиым полимерцементным составом с помощью шпателя и гладилки (предварительно эти места грунтуют). Затвердевший шпатлевочный состав шлифуют мозаично-шлифовальной машиной с карборундовым камнем средней зернистости (№ 46—60). С отшлифованной поверхности удаляют шлам, а затем обеспыливают пылесосом.

Нанесение мастики

Мастика шпатлевочного, выравнивающего и лицевого слоев покрытия пола наносится удочкой-распылителем от установки СО-21, к которой она подается растворонасосом, а сжатый воздух — от компрессора. Огрунтовка поверхности производится этой же удочкой. Нанося мастику, маляр держит удочку так, чтобы сопло форсунки находилось на расстоянии 60—70 см от поверхности основания, а ось факела составляла с плоскостью пола угол 60—65°. Передвигаясь параллельно одной из границ захватки, маляр наносит мастику равномерным слоем, производя вращательные движения соплом удочки в плоскости, параллельной основанию. При нанесении мастики стены помещения защищают от брызг из сопла форсунки переносными щитами. Каждый слой должен быть сплошным, равномерным и наноситься без пропусков и наплывов. Последующий слой наносится после полного высыхания нижнего слоя. Лак наносят через сутки после нанесения лицевого слоя при помощи поролоновых валиков. Пентафталевый лак № 170 или масляный лак 4-с должны быть подогреты на водяной бане до температуры +35—+40 °С.

Организация труда

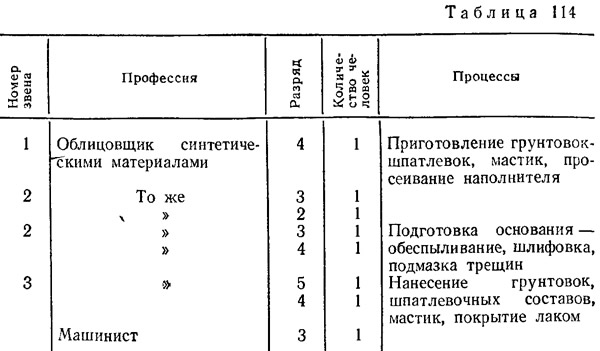

Работу по устройству поливинилацетатных покрытий полов выполняет специализированная бригада из трех звеньев (табл. 114).

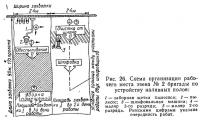

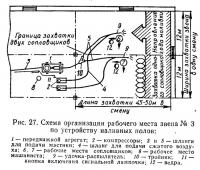

Схема организации рабочего места звеньев приведена на рис. 26, 27.

Организация труда в звене одинакова при нанесении всех слоев мастики. Сопловщики наносят мастику на смежных участках общей захватки. Машинист обслуживает компрессоры и раствороиасос. В начале смены облицовщик вместе с машинистом устанавливают механизмы. Машинист включает компрессоры, облицовщики регулируют факел распыления мастики, после чего, передвигаясь поперек своей делянки, наносят мастику на основание. По мере передвижения облицовщиков машинист помогает подтаскивать шланги. При нанесении мастики возле стен машинист устанавливает переносные инвентарные щиты. Каждый последующий слой наносится после полного высыхания предыдущего на всей захватке. После окончания смены шланги промываются и заполняются водой.

Неточное соблюдение технологии устройства наливного пола влечет за собой его дефекты: например, использование мастики с меньшим количеством наполнителя уменьшает прочность покрытия и сопротивляемость его истиранию; несовпадение цвета разных участков пола вызывается неправильной дозировкой материалов и плохим перемешиванием составов; пористость возникает вследствие применения мастики повышенной вязкости; шероховатость получается при использовании плохо процеженной мастики или в результате плохой промывки материальных шлангов и нагнетательной установки.

Пластобетонные полы

Наливные бесшовные пластобетонные покрытия полов применяются в промышленных зданиях. Полы представляют собой бесшовную монолитную пленку из затвердевшей жидкой пасты на основе связующего пластобетона ИКАС-1, тонкомолотого наполнителя и светоустойчивых пигментов. Основание под пластобетонные полы должно отвечать требованиям СНиП III-B.14-72. Оно подготавливается так же, как и для наливных поливинилацетатных полов.

Пластобетонное покрытие состоит из двух слоев — выравнивающего и лицевого при общей толщине покрытия 3—5 мм. Температура воздуха в помещениях при устройстве полов должна быть не ниже +10°С. Пластобетонная масса приготовляется на объекте в отведенном для этой цели хорошо вентилируемом помещении.

Приготовленная на один замес пластобетонная масса загружается в барабан растворомешалки и тщательно перемешивается в течение 5 мин и перетирается на краскотерке. После этого в массу вводят 5 % нафтената кобальта и вновь перемешивают в течение 5 мин. Затем в растворомешалку добавляют 3 % гидроперекиси кумола (гипериз) и продолжают перемешивание еще 4 мин. Запрещается одновременно вводить в массу нафтеиат кобальта и гидроперекись кумола. Нафтенат кобальта и гипериз добавляют в такое количество пластобетонной массы, которое может быть израсходовано в течение 1—1,5 ч.

Для выравнивающего слоя применяют пластобетонную массу следующего состава, кг на один замес:

- Связующее пластобетона ИКАС-1 — 40

- Песок молотый (маршалит) — 60

- Нафтенат кобальта — 2

- Гидроперекись кумола — 1,2

- Полисилоксановый каучук (СКТН-1) — 0,001

Для лицевого слоя применяют пластобетонную массу следующего состава, кг на один замес:

- Связующее пластобетона — 60

- Песок молотый (маршалит) — 12

- Красители — 14,4

- Нафтенат кобальта — 3

- Гидроперекись кумола — 1,8

- Поликсилоксановый каучук — 0,001

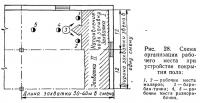

Схема организации рабочего места при устройстве покрытия пола приведена на рис. 28.

Выравнивающий слой пластобетонных покрытий полов, как правило, укладывают толщиной 1,5—2 мм, а лицевой — 1—1,5 мм. Подготовленная пластобетонная масса доставляется на рабочее место в барабанах смесительной установки С-588. До укладки выравнивающего слоя основание очищается от мусора и пыли. Работы по устройству пластобетонного покрытия полов начинают от стены, противоположной входным дверям. Пластобетонную массу разравнивают специальными приспособлениями: выравнивающий слой ровными скребками, а лицевой — зубчатыми. Бетонные плинтуса окрашивают пластобетонной массой, приготовленной для лицевого слоя с помощью кистей. Покраску производят до укладки лицевого слоя. Лицевой слой пластобетонных покрытий укладывают по затвердевшему и не имеющему отлипа выравнивающему слою, но не раньше чем через 24 ч после его укладки при температуре воздуха в помещении 15—20 °С. Хождение по пластобетонным покрытиям полов разрешается после их полного высыхания, но не ранее, чем через 4 сут после укладки лицевого слоя.

Готовое пластобетонное покрытие должно быть прочным, ровным, гладким, без шероховатостей, вздутий и трещин, лопнувших пузырей и других дефектов. Расцветка пластобетонного пола должна быть однотонной, без полос и пятен.

Цементные полы

Работы по устройству цементно-песчаных полов выполняют в такой последовательности.

На основание после его очистки, насечки и промывки водой устанавливают параллельно длинной стороне стены маячные рейки — деревянные бруски сечением 70X30X3500 мм или стальные трубы соответствующего диаметра. Первый ряд реек располагается на расстоянии 0,5—0,6 м от стены, следующие ряды через 2—2,5 м параллельно первому. В зависимости от размеров помещения рейки раскладывают сразу по всей его площади либо отдельными участками, стыкуя их по оси или смещая на ширину рейки. Маячные рейки устанавливают на цементные марки и выравнивают по уровню и контрольной рейке. После установки маячных реек промывают основание и огрунтовывают подстилающий слой цементным молоком. Раствор, переработанный в раствор-осмесителе СО-46, подается по шлангам с Помощью растворонасоса СО-30 или СО-29 и укладывается полосами между двумя маячными рейками. Укладку полос ведут через одну. Заполненная раствором полоса разравнивается с помощью рейки-правила, которая опирается на две маячные рейки, а после снятия их — на края уложенных полос стяжки. Раствор уплотняется виброрейкой СО-47.

Заглаживание и железнение поверхности производят металлической гладилкой вращательными движениями. Оно должно быть закончено до схватывания раствора (перед заглаживанием при железнении поверхность стяжки посыпают тонким слоем цемента). Ровность поверхности пола проверяют 2-метровой контрольной рейкой. Поверхность раствора должна соответствовать погружению конуса на 11—13 см.

Толщина слоя цементно-песчаного пола должна быть не менее 25 см. Марка цементно-песчаного раствора — 100.

Состав цементно-песчаного раствора (по объему):

- При марке цемента 600 — 1 :4,5

- При марке цемента 500 — 1:4

- При марке цемента 400 — 1:3

Бетонные полы, устраиваемые методом вакуумирования

Полы бетонные вибровакуумированные целесообразно устраивать в отдельных помещениях, цехах промышленных зданий, площадью не менее 700—1000 м2 и где полам предъявляются повышенные требования по сопротивлению истиранию и пылению.

При устройстве бетонных полов методом вакуумирования выполняются следующие виды работ:

- установка направляющих;

- укладка бетонной смеси;

- вакуумироваиие;

- отделка поверхности бетонного пола;

- уход за комплектом оборудования.

Работы выполняются в такой последовательности:

- укладывают деревянные прокладки перпендикулярно оси направляющих на расстоянии 1,5—2 м друг от друга;

- на прокладки устанавливают направляющие;

- корректируют направляющие по разметочному шнуру или нивелиру при помощи деревянных прокладок;

- увлажняют основания при помощи распылителя;

- принимают бетонную смесь, равномерно распределяя ее на захватке;

- разравнивают ее гребками и лопатками;

- уплотняют при помощи виброрейки;

- подправляют поверхность возле направляющих и в месте стыков с ранее обработанной бетонной поверхностью;

- укладывают нижние фильтрующие полотна, сетки с тканью на уплотненную бетонную поверхность;

- укладывают верхнее полотно (мат) на фильтрующую ткань, предостерегая его от загрязнений;

- подключают шланг к коллектору при помощи быстросъемной гайки с манжетой;

- вакуумируют: с помощью вакуумного насоса водовоздушная смесь отсасывается по шлангам из бетонного покрытия в вакуумный бак. Здесь вода, отделяясь от воздуха фильтром, стекает под действием гравитационной составляющей через газовый кран в гидробак. Количество отсасывающей воды определяется визуально по градуированному прозрачному днищу гидробака;

- снимают полотно (мат) и складывают его нижней частью в середину, предохраняя от загрязнения;

- осторожно снимают фильтрующий материал и укладывают его на следующую захватку;

- сливают поворотом рукоятки пробкового крана накопившуюся воду из гидробака;

- снимают направляющие и переносят их на следующую захватку;

- заглаживают бетонную поверхность затирочной машиной с диском;

- затирают поверхность затирочной машиной с поворотными лопастями;

- промывают фильтрующий материал и полотно (мат) и очищают водой при помощи капроновой щетки;

- очищают виброрейку от бетона;

- очищают затирочную машину;

- очищают направляющие.

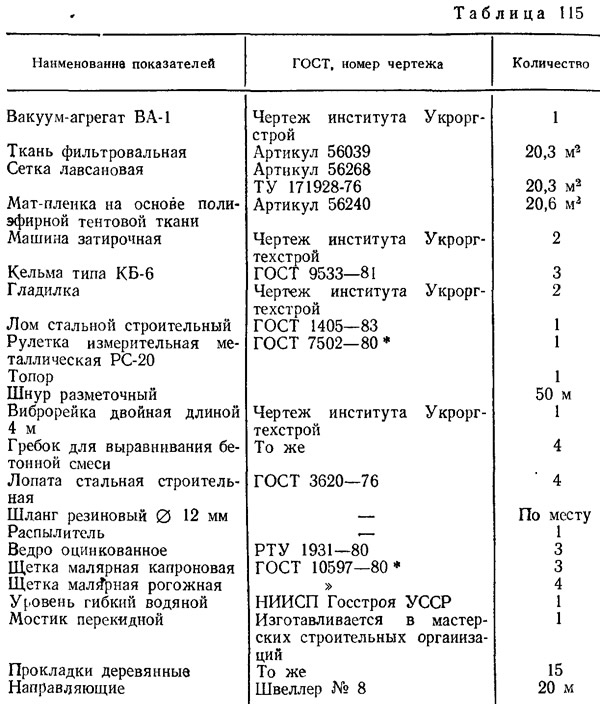

Механизмы, материалы и инструмент для устройства полов методом вакуумирования приведены в табл. 115.

Краткое описание последовательности выполнения операции. Перед приемом бетонной смеси производят увлажнение основания, которое делают шлангом и распылителем. После этого принимают бетонную смесь на захватку и разравнивают ее гребками и лопатками. Уровень бетонной смеси должен быть выше направляющих на 1—2 см.

Когда бетонная смесь разровнена, ее уплотняют виброрейкой, гребком и лопатой. За натяжные фалы с ручками приводят в движение виброрейку, которая передвигается по направляющим, а лопатами подправляют бетонную смесь перед вмброрейкой.

Разравнивание и уплотнение бетонной смеси показано на рис. 29.

После уплотнения бетонной смеси приступают к укладке фильтрующих полотен на рис. 30.

Операции по укладке фильтрующих материалов выполняют в следующем порядке: укладывают фильтровальную ткань с лавсановой сеткой и сверху накрывают пленкой на основе полиэфирной тентовой ткани (мат). При необходимости полотно (мат) приглаживают кельмой по контуру для создания лучшей герметичности. Полотно должно перекрывать фильтровальную ткань на 10 см.

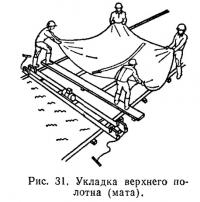

После укладки нижних фильтрующих полотнищ укладывают верхнее полотно (мат) (рис. 31) и подсоединяют шланг от вакуум-агрегата к коллектору полотна (мата), который оканчивается прозрачным патрубком. На патрубке установлена быстросъемная гайка с манжетой для присоединения шланга. Подключают рукав к вакуум-агрегату и производят вакуумирование.

Фильтрующие полотна снимают после того, как выполнена тщательная вакуумная обработка уложенного в конструкцию пола бетона на захватке.

Работы по снятию фильтрующих полотен выполняют в следующем порядке: отсоединяют шланг от патрубка верхнего полотна тентовой ткани (мата); снимают мат и складывают его нижией частью в середину, предохраняя от загрязнения; затем осторожно снимают нижний фильтрующий материал и, оберегая от загрязнения, укладывают на следующую захватку (рис. 32). После этого производят слив воды из гидробака вакуум-агрегата поворотом рукоятки пробкового крана.

Поверхность бетонного пола заглаживают затирочной машиной о диском или затирают затирочной машиной с лопастями (поворотными). Двигаясь слева направо и справа налево с отходом «на себя», перемещают машину круговыми движениями.

Заключительная операция — уход за комплектом оборудования (очистка фильтрующего материала и верхнего полотна (мата), очистка виброрейки, очистка затирочной машины).

Нормы труда и эффективность (показатели на 1080 м2 пола) следующие:

- Выработка бригады в смену (8 ч), м2 — 240

- Выработка одного рабочего в смену, м2 — 40

- Количество рабочих в специализированной бригаде, чел. — 6

Полы из мозаичных, гранитных и мраморных плит

Полы из мозаичных плит можно настилать, если в здании закончены общестроительные и монтажные работы, установлены оконные и дверные коробки, проложены скрытые сети электропроводки, завершены санитарно-технические работы, исключая установку приборов.

Подготовка под мозаичные полы должна быть выполнена с таким расчетом, чтобы толщина раствора прослойки была не более 20 мм.

Поверхности железобетонных плит перекрытий, стяжек и подстилающих слоев должны быть очищены от пыли, грязи и промыты водой Зазоры между сборными плитами перекрытий, места примыкания к стенам, техсмотровые отверстия должны быть заделаны цементно-песчаным раствором марки не ниже 100 заподлицо с поверхностью плит.

Для прослойки должен применяться цементно-песчаный раствор марки 150 состава 1:3 (цемент, песок) при марке цемента 400; для уменьшения усадочных явлений цементного раствора применять крупный песок с размером зерен от 1,2 до 3 мм. Подвижность раствора должна быть 4—6 см.

Рисунок пола должен быть задан в проекте здания. Сложные рисунки выполняют по разбивочным планам.

Работы по устройству полов из мозаичных плит выполняют в такой технологической последовательности: промывка, очистка основания; раз-метка основания, провеска, установка маяков; сортировка, подгонка плит; нанесение па основание прослойки из раствора; укладка плит по заданному рисунку, заливка швов раствором; шлифовка пола мозаично-шлифовальной машиной.

Разбивку пола рекомендуется производить с таким расчетом, чтобы по длине и ширине помещения укладывалось целое число плит. При необходимости плиты прирезают на станке с алмазными дисками.

Пол из плит устраивают на определенном предусмотренном проектом уровне. Отметку уровня чистого пола необходимо увязывать с уровнем полов и площадок примыкающих помещений, Отметку уровня чистого пола переносят с помощью строительного (водяного) уровня, а в больших помещениях — с помощью нивелира.

Установка маяков

Реперные маяки или провески устанавливают для контроля за уровнем настилаемых плит. Установку маяков начинают с установки реперного маяка у стены, а по нему — все остальные. Маячные плиты устанавливают на жестком растворе и несколько выше, чем это требуется по отметке, а при проверке маяка по уровню их осаживают легкими ударами ручки плиточной лопатки до нужной отметки.

После установки фризовых маяков около них в пол вбивают стальные штыри, между которыми натягивают шнуры-причалы для создания ровной линии будущего плиточного ряда. Шнур привязывают к штырям так, чтобы он был на уровне маячных фризовых плит.

После устройства фризовых промежуточных маяков настилают фризовые ряды, перпендикулярность шнуров-причалок фризовых рядов друг другу проверяют угольником.

Затем поперек помещения укладывают маячные полосы-провесы, идущие параллельно короткой стороне фризов. Маячные полосы-про-весы служат для того, чтобы шнур, натягиваемый вдоль ^длинной стороны помещения, не провисал.

Работы ведут захватками. При определении направления укладки плит необходимо помнить, что ровные получают швы, расположенные вдоль шнура-причалки, а поперечные швы выходят менее ровными. Поэтому в тех помещениях, где двери и окна находятся в продольных стенах, рекомендуется назначать захватки поперек помещения.

Захватку на всю ширину и длину не менее 1 м заполняют с помощью лопаты ЛР раствором, который разравнивают рейкой до необходимой толщины прослойки.

Плиту укладывают на раствор, предварительно смочив тыльную сторону ее водой, а прослойку, куда будет уложена плита, слегка посыпают цементом. Затем выравнивают и осаждают с помощью деревянной «хлопуши» или приспособления для втапливания керамических плит СО-153. При размещении на прослойке очередного ряда плит общий шов выравнивают, прижимая сбоку плиту правилом. Раствор прослойки не должен заполнять швы между плитами до верха.

По окончании работ (через 1—3 сут) швы между плитами заполняют жидким цементным раствором (цемент : вода — 1:1).

Пол из мозаичных плит шлифуют мозаично-шлифовальными машинами через 3—4 сут.

При устройстве пола из мозаичных плит подстилающий слой разрешается выполнить вместо цементно-песчаной стяжки (гарцовки) заливкой по песку цементно-песчаным раствором марки 100.

При получении плит с завода-изготовителя с полной заводской готовностью (шлифованных) технология укладки плит такая же, как и указана в настоящих рекомендациях, но исключается шлифовка уложенных мозаичных плит.

При укладке шлифованных мозаичных плит, они должны быть предохранены от загрязнения.

Полы из гранитных и мраморных плит в основном укладываются по той же технологии, что и мозаичные плиты с той лишь разницей, что добавляются операции по подготовке гранитных и мраморных плит к укладке, обработке гранитных и мраморных плит, установке латунных жилок между плитами (рядами плит).

Операции по подготовке гранитных и мраморных плит выполняют в такой последовательности:

- распаковка ящиков и подвозка плит к стенду (щиту), сортировка плит по цвету и текстуре;

- подбор их по размерам с их маркировкой и укладкой в штабель.

Работы по обработке гранитных и мраморных плит выполняются в такой последовательности: проверка геометрической формы плит, обрезка неровных кромов, откалывание постельной стороны их, подноска плит к месту укладки.

Операции по настилке полов из гранитных и мраморных плит выполняются в следующем порядке: устраивают маяки, подбирают плиты по номерам, укладывают их насухо, и подгоняют кромки, укладывают и разравнивают раствор, укладывают плиты на раствор и выверяют их положение.

Маяки устанавливают вначале по углам помещения и его центру, затем натягивают шнур и по уровню устанавливают дополнительные маяки (если помещение имеет большую площадь).

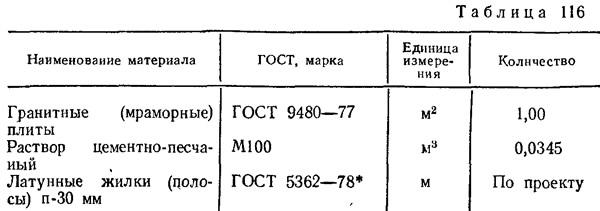

Расход материалов на устройство 1 м2 гранитных (мраморных) полов приведены в табл. 116.

Полы из поризованного раствора

Повышение теплозвукоизоляции можно достигнуть устройством слоев из поризованных растворов.

Конструкции полов с применением поризованных растворов предназначены для использования в помещениях с нормативными равномерно распределенными нагрузками на пол не более 150 кг/см2 или сосредоточенными — не более 200 кг.

Теплоизоляционный слой из поризованного раствора марки 8—10 требует в обязательном порядке устройства по нему выравнивающей стяжки толщиной 2—2,5 см из раствора марки 100—150 с плотностыо 1200—1400 кг/см3.

Для стяжек из поризованных растворов применяют следующие материалы:

- цементно-песчаный раствор марки 300, подвижность 6—8 см по конусу СтройЦНИЛа;

- порообразующая добавка — алюминиевая пудра марки ПАП-1, по ГОСТ 5494—71 «Пудра алюминиевая пигментная»;

- сернокислый натрий, безводный по ГОСТ 6318—77* «Натрий сернокислый»;

- жидкое нейтральное мыло «Прогресс», «Экстра», мыльная стружка (ПАВ);

- вода, отвечающая требованиям ГОСТ 1030—81.

Подготовка материалов (суспензии или пасты)

Водно-алюминиевая суспензия приготавливается тщательным перемешиванием следующих компонентов (в частях по массе):

- Пудра ПАП-1 — 1

- Вода — 30

- Поверхностно-активное вещество, жидкое мыло в пересчете на сухое вещество — 0,05

Водно-алюминиевая паста приготавливается тщательным перемешиванием алюминиевой пудры, водной эмульсии, жидкого мыла и воды в соотношении 1:0,05·0,95 (ПАП-1, ПАВ, вода).

Сульфат натрия применяется в виде водных растворов 5—10%-ного содержания. Для лучшего растворения сульфата применяют горячую воду (t=70—80°С) и тщательно перемешивают.

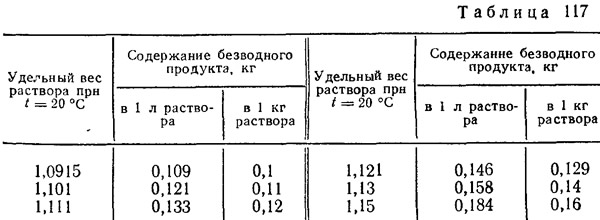

Содержание сульфата в растворе контролируют с помощью ареометра (табл. 117).

Водно-алюминиевую суспензию или пасту и раствор сульфата натрия готовят централизованно в колерных цехах и по мере необходимости доставляют на объект.

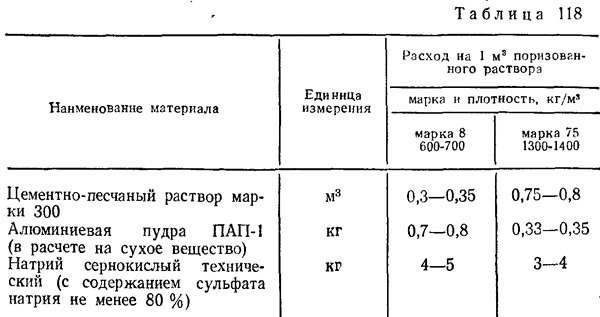

Состав поризованных растворов подбирают опытным путем и корректируют в лаборатории (табл. 118).

Поступающий раствор марки 300 добавлением воды доводится до подвижности 24—28 см по вискозиметру Суттарда для равномерного протекания реакции газообразования и более свободной подачи его по трубопроводу.

Технология работ

Приемка помещений, подготовленных к производству работ, производится в соответствии со СНиП III-B. 14-72. До начала работ по устройству подготовок из поризованных растворов должно быть выполнено следующее:

- тщательно замоноличены все отверстия в плитах перекрытий и в местах сопряжений перекрытий со стенами;

- завезены на объект все необходимые механизмы, оборудование, приспособления и инструмент;

- подготовлены и завезены на объект исходные материалы;

- к месту работ подведено временное электроснабжение, водоснабжение.

Товарный раствор марки 300 выгружают в приемный бункер штукатурной станции. Из него раствор закачивают в раздаточный бункер, в который дополнительно вмонтирован лопастной смеситель, постоянно перемешивающий раствор. В бункер вводят раствор сульфата натрия в объеме, зависящем от концентрации в нем Na2SO4, из емкости через дозатор и алюминиевую суспензию, из емкости через дозатор или мерник. Количество вводимых составов определяют исходя из объема раздаточного бункера. Воду добавляют в бункер для придания раствору нужной консистенции, то есть расплыву 24—28 см по вискозиметру Суттарда.

Перед устройством подготовки из поризованного раствора в помещениях на стены должны быть вынесены отметки: уровень заливки раствором, поверхности плит должны быть увлажнены.

Заливку помещения производят без перерыва до полного окончания. Разравнивают раствор полутерком до начала вспучивания. Подготовка из поризованного раствора считается готовой для устройства выравнивающей стяжки, если она набрала прочность не менее 2 кг/см2 и имеет влажность не более 8 %.

Контроль качества устройства стяжек

Прежде всего, необходим контроль качества исходных материалов: цементно-песчаного раствора, цемента, песка, качества перемешивания алюминиевой суспензии, раствора сульфата натрия.

Правильность дозирования контролируют три раза в смену исходя из фактической объемной массы и коэффициента вспучивания раствора. При увеличении плотности на 50 кг/м3 дозировку вводимых добавок корректируют.

Прочность и влажность затвердевшего поризованного раствора стяжек испытывают в соответствии с требованиями ГОСТ- 5742—76 «Изделия из ячеистых бетонов теплоизоляционные».

Плотность водного раствора сульфата натрия в каждой отдельной таре после перемешивания определяют ареометром каждую смену.

Подвижность растворной смеси определяют по вискозиметру Суттарда не реже одного раза в смену. Прочность и влажность затвердевшего поризованного раствора выравнивающих стяжек определяют испытанием контрольных образцов-кубов размером 100X100X100 мм в соответствии с требованиями ГОСТ 12852—67* «Бетон ячеистый. Методы испытаний».

Уход за твердеющими стяжками из поризованного раствора должен соответствовать требованиям СНиП III-B.14-72. В случае обнаружения усадочных трещин шириной более 0,3 мм необходимо их расширить и заделать цементным раствором марки 100.

Правила техники безопасности, пожарной безопасности и производственной санитарии

При хранении алюминиевой пудры и работе с ней следует соблюдать правила техники безопасности, производственной санитарии и противопожарной безопасности, предусмотренные СН 277-80 («Инструкция по технологии изготовления изделий из ячеистых бетонов»), и следующие дополнительные требования:

- алюминиевая пудра должна храниться в заводской упаковке, в герметически закрытой таре;

- открывание тары в помещении склада запрещается и производится только на месте приготовления водной суспензии инструментом, исключающим искрообразование (из бронзы, алюминия, дерева). Одновременно разрешается открывать не более одной бочки. Концентрация алюминиевой пыли в помещении не должна превышать 2 мг/м3;

- приготовление водно-алюминиевой суспензии производят малыми порциями (не более 10—20 кг) с применением инструмента и оборудования, исключающего возможность искрообразования;

- в помещении для хранения пудры и приготовления суспензии запрещается увлажнение пола и стен. Уборка осевшей пыли должна производиться ежедневно сухой ветошью с последующим удалением ветоши;

- влажная уборка помещений может производиться, в виде исключения, с применением нейтральных моющих средств (этиленгликоль, стиральные порошки), при этом перед уборкой из помещений удаляют бочки с алюминиевой пудрой, емкости с водно-алюминиевой суспензией и тару из-под них.

Помещения для хранения алюминиевой пудры и работы с ней должны отвечать требованиям СН 245-71 «Санитарные нормы проектирования промышленных предприятий» и СНиП II-2-80 «Противопожарные нормы проектируемых зданий и сооружений» и должны быть: закрыты для доступа посторонних лиц; удалены не менее чем на 50 м от производственных и бытовых помещений, а также мест производства всех видов работ, связанных с огнем; оборудованы противопожарным инвентарем.

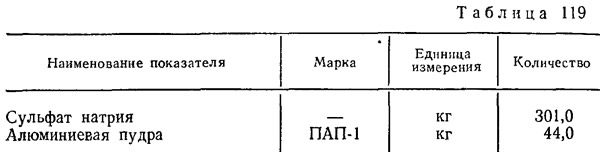

Электрооборудование помещений должно быть выполнено во взрывобезопасном исполнении. Расход основных материалов на 1000 м2 площади приведен в табл. 119.

Полы из пластмассовых плиток

Полы из пластмассовых плиток делают в жилых домах, школах, больницах и других общественных и культурно-бытовых зданиях. Очистку и выравнивание поверхности стяжки выполняют теми же методами, что и при устройстве полов из линолеума.

Перед настилкой плитки необходимо принести в теплое помещение, проверить их размеры и, рассортировав по цветовым оттенкам, сложить в стопки.

Все виды рисунчатого пола можно условно разбить на две группы:

- прямоугольные рисунки (плитки располагаются параллельно стенам помещения);

- диагональные рисунки (плитки располагаются под углом 45° к стенам).

- Для пола с прямоугольным рисунком определяют положение продольной и поперечной осей и закрепляют их с помощью гвоздей и шпагата, проверив удлиненным угольником перпендикулярность осей.

При диагональном рисунке пола, так же как и в первом случае, определяют положение продольной и поперечной осей и после этого из центра помещения под углом 45° с помощью равнобедренного треугольника проводят дополнительные оси и закрепляют их шпагатом и гвоздями.

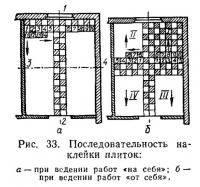

После разбивки осей укладывают маячные полосы. Плитки приклеивают «на себя» или «от себя» (рис. 33). При первом способе мастику наносят на основание (или плитку) на один ряд и сразу же укладывают плитки. Во втором случае мастику наносят на все помещение (или часть), а затем укладывают плитки. Укладку плиток ведут по заранее разработанным «картам раскроя» (если при укладке имеется рисунок из различных цветов плитки). Подогрев плиток, особенно плиток укладываемых там, где они не закрываются плинтусом, рекомендуется производить на электроплите. Сняв плитку со стопки левой рукой и держа ее обеими руками за боковые ребра, плиточник приставляет плитку одной кромкой к шнуру или впритык к ранее уложенной плитке на покрытое мастикой основание и плотно прижимает ее к основанию. Для более плотного прилипания плиток их осаживают ударами резинового молотка.

Резку плиток для добора производят с помощью резаков различного типа или ножами с помощью линейки.

Мозаичные полы

Монолитное мозаичное покрытие устраивают из двух слов — нижнего (прослойка) из жесткого цементно-песчаного раствора и верхнего из цементного раствора с каменной крошкой и, в необходимых случаях, пигментов. Марка цементно-песчаного раствора и мозаичного состава должна быть не ниже 150. Подвижность раствора должна соответствовать погружению конуса на 3—4 см.

Мозаичные растворы приготовляют на объекте. Для их приготовления можно применять сухую смесь заводского изготовления. Цемент и пигмент перемалывают на шаровой мельнице. При малых объемах работ допускается перемешивание вручную с последующим просеиванием через сито с 900 отв/см2. Сухую смесь приготовляют сразу для всей площади помещения (для достижения однотонности покрытия). Каменную крошку тщательно промывают. Пигменты дозируют на весах, остальные составляющие— по объему (мерниками). Составляющие мозаичного раствора должны соответствовать 1—2 см погруженного конуса.

Нижний слой мозаичного покрытия укладывают, используя те же приемы, приспособления и механизмы, что и при устройстве цементных полов. _ Работы начинают с выверки горизонтальности основания и отбивки на стенах чертой уровня чистого пола. Горизонтальность или соответствие уклона его поверхности проверяется 2-метровой контрольной рейкой и уровнем. Цементно-песчаный раствор укладывают слоем 20—25 мм. Как только он схватился, не дав ему отвердеть, устанавливают разделительные жилки из стекла толщиной 3—5 мм, латуни, алюминия или нержавеющей стали толщиной 1—2 мм. Ширина полос должна быть на 1—1,5 мм большей, чем толщина верхнего слоя покрытия. Расставляют жилки по рисунку, нанесенному мелом на поверхность нижнего слоя и прорезанному затем в растворе лопаткой. Вставленные жилки дополнительно закрепляют цементным раствором.

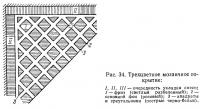

Поверхность нижнего слоя покрытия непосредственно перед укладкой слоя мозаичного раствора тщательно очищают от мусора и увлажняют. Мозаичный раствор укладывают и выравнивают по жилкам, используя их как маячные рейки. Уложенный раствор разравнивают граблями и лопаткой (кельмой). При устройстве многоцветного покрытия нужно, чтобы различные по цвету участки разделялись между собой жилками. Последовательность укладки мозаичного раствора, состоящего из трех цветов, показана на рис. 34. Одновременная укладка мозаичного раствора разных цветов может производиться в том случае, если Цветовые участки пе соприкасаются друг с другом.

После разравнивания уложенного слоя раствора его уплотняют поверхностными вибраторами до прекращения подвижности раствора и равномерного появления на его поверхности влаги. При многоцветном рисунке с применением жилок использование вибраторов практически невозможно. В этом случае раствор уплотняют трамбовками, выравнивают и заглаживают стальной гладилкой. Для предохранения покрытия от быстрого высыхания на второй день после устройства его засыпают опилками и в течение 7—10 дней поливают водой один раз в день.

К отделке покрытий (обдирке и шлифовке) приступают через несколько дней после укладки мозаичного раствора, когда возможность выкрошивания наполнителя (крошки) исключена. Для обработки мозаичных покрытий применяют, главным образом, абразивы с бакелитовой и керамической связкой. Размер зерен абразива выбирают в зависимости от характера обработки покрытия: для обдирки — зерно № 16—24, для шлифовки — зерно № 46—80. Для шлифовки применяют мозаично-шлифовальные машины. Пол очищают от мусора, увлажняют и посыпают кварцевым песком слоем 5—6 мм, включают шлифовальную машину и медленно поступательными дугообразными движениями влево и вправо от себя перемещают ее по поверхности покрытия до получения необходимой его ровности. Подача воды под рабочий орган машины должна быть отрегулирована так, чтобы она покрывала обрабатываемую поверхность тонким слоем.

Ксилолитовые полы

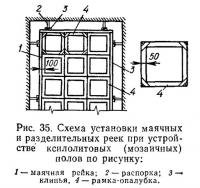

Ксилолитовое покрытие может быть монолитным или сборным из плиток различных размеров и форм. В зависимости от требований полы могут быть однослойными или двухслойными. Схема ксилолитовых полов о установкой маячных и разделительных реек показана на рис. 35.

Составы смесей назначаются в зависимости от вида покрытия, условий его эксплуатации и основных требований, которым оно должно удовлетворять. При повышенных требованиях к чистоте пола в ксилолитовую смесь добавляют (для верхнего слоя) до 6 % талька от объема магнезита. Для прочности покрытия в ксилолитовую смесь добавляют асбест V—VI сортов до 25 % от объема магнезита. Приготовление ксилолитовой смеси начинают с подготовки раствора хлористого магния, который получают растворением в воде кристалличеекого хлористого магния или карналита. Куски хлористого магния помешают в деревянные бачки, загружая их не более чем на 3/4 объема, и заливают холодной водой. Растворенйе хлористого магния длится 10—15 ч. Для определения плотности раствора пользуются ареометром.

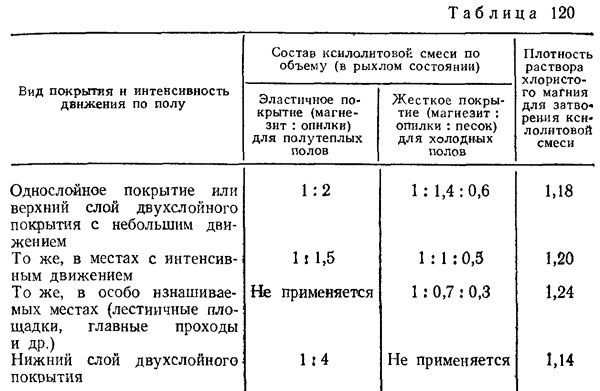

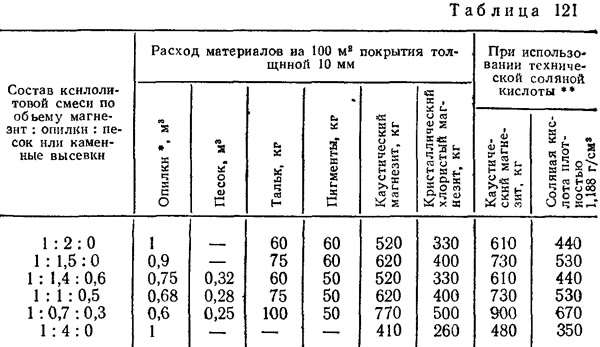

Составы ксилолитовых смесей приведены в табл. 120, а ориентиров вочный расход материала — табл. 121.

Ксилолитовую смесь можно приготовлять в растворомешалках раз-личной производительности с учетом того, что приготовленная смесь должна быть полностью израсходована в течение 40 мни после затворе-иия сухой смеси раствором хлористого магния.

Способ приготовления следующий.

Отмеренное количество магнезита, пигмента и наполнителей перемешивают, в приготовленную смесь добавляют опилки и все в сухом виде перемешивают, для затворения сухую смесь загружают в смесительный барабан, добавляют туда отмеренное количество раствора хлористого магния соответствующей концентрации.

Ксилолитовая смесь должна иметь подвижность погружения стандартного конуса на 2—3 см.

Перед укладкой ксилолитовой смеси производят грунтовку основания. Состав грунтовки (по массе): раствор хлористого магния с удельным весом 1,06—0,07 — 4 части и каустический магнезит — 1 часть.

Наносят грунтовку полосами за 40 мин до укладки смеси. Ксилолитовую смесь укладывают полосами шириной не более 2,5 м по маячным рейкам. Доставленную к месту укладки смесь перелопачивают и разравнивают сначала граблями, а затем правилом и одновременно слегка уплотняют. Когда поверхность уложенного слоя смеси станет достаточно ровной, его уплотняют ручными трамбовками. При появлении на поверхности раствора хлористого магния трамбование прекращают, поверхность посыпают сухой ксилолитовой смесью и вновь проходят по этому месту трамбовкой. Уплотнение прекращают, когда уплотненный слой приобретает заданную толщину. Ровность поверхности измеряют двухметровой контрольной рейкой. Лицевой верхний слой можно укладывать после 1—2 сут (когда нижний слой просох). Перед укладкой лицевого слоя нижний слой необходимо огрунтовать так же, как и основание под ксилолитовый пол. Лицевой слой после выравнивание заглаживают стальными гладилками. Шероховатость поверхности покрытия устраняют шлифовкой паркетно-шлифовальной машиной. Чтобы устранить пористость поверхности, покрытие после циклевки затирают смесью следующего состава:

- Магнезит, г — 250

- Сухой пигмент, г — 30

- Раствор хлористого магния плотностью 1,07 г/см3 — 1

Затирку производят волосяными щетками, втирая смесь в покрытие.

Полы из керамических плиток

При устройстве полов из керамических плиток в помещениях площадью более 30 м2 рекомендуется применять шаблоны различных конструкций (рис. 36). В помещениях с площадью пола 10—15 м2 плитки укладывают вручную с использованием специальных подножек и контейнеров для подноски и размещения плиток на рабочем месте.

Так как помещение или отдельные конструкции, по которым устраивают плиточные покрытия, не всегда имеют правильные углы, фризы настилают правильной формы с прямыми углами, а между фризом и стеной укладывают так называемую заделку, состоящую из одного или нескольких рядов плиток. Для заделки обычно применяют плитки того цвета, который имеет основной фон покрытия, благодаря этому заделка становится малозаметной. Полы промышленных зданий часто выполняют о уклонами к трапам для стока жидкостей. Примерная схема плиточных полов с уклонами показана на рис. 37. После очистки, промывки и проверки горизонтальности основания приступают к его разметке и установке маяков.

Различают следующие виды маяков:

- реперные, устанавливаемые непосредственно у стены по вынесенной отметке чистого пола;

- фризовые, располагаемые в углах и на линии фриза;

- промежуточные, применяемые при настилке полов в помещениях большой площади, когда расстояние между противоположными фризовыми маяками превышает 2 м.

После установки маячных плиток укладывают фризовые ряды, а потом — заделку с прирубкой плиток, укладываемых непосредственно у стены. Разбивку плиток фризового ряда целесообразно производить при помощи рейки — правила И. В. Болотина. Прикладывая рейку к намеченной линии фризового ряда, можно без предварительной верстки рядов насухо с достаточной точностью выполнить разбивку фриза, а также разметить промежуточные и фризовые маяки.

Фриз и заделку сначала укладывают вдоль стены, противоположной выходу из помещения, а затем вдоль обеих перпендикулярных к ней стен. Вдоль стены с выходом из помещения фриз и заделку укладывают после настилки фона. Такая последовательность выполнения работ избавляет от необходимости становиться на свежеуложенные плитки, что способствует повышению качества покрытия. Швы, как правило, заполняют через 1—2 дня.

После укладки фризового ряда, заделки маячных рядов натягивают шнур параллельно фризовому ряду по всей длине захватки и расстилают раствор шириной 55—60 см. Раствор разравнивают и заглаживают лопаткой, чтобы толщина слоя не превышала 18 мм. При заглаживании придерживаются шнура, натянутого на границе захватки. Уровень постели из раствора должен быть на 2—3 мм выше необходимого, так как при настилке примерно на такую же величину погружаются в раствор. Положив плитку на раствор, ее слегка осаживают легкими ударами лопатки. Окончив настилку покрытия по всей длине захватки, на плитки укладывают отрезок доски длиной 50—70 см и, ударяя по нему молотком, осаживают плитки до уровня покрытия пола. Одновременно с осаживанием происходит выравнивание поверхности покрытия.

Для укладки плиток по шаблону необходимо иметь 4—5 шаблонов, которые на заготовочном столе заполняют сортированными по размерам и цвету плитками. Каждая плитка должна в своей ячейке примыкать К правым и нижним ограничительным гвоздям, что обеспечит одинаковую ширину шва. Уложенные в шаблон плитки закрепляются металлическими стержнями, пропущенными в скобы. Шаблон с плитками поднимают, держа его за ручки, и в перевернутом положении переносят и осторожно опускают на раствор. Вынув запорные стержни, шаблон простукивают деревянным молотком и снимают. Таким же образом вплотную к ранее уложенному кладут следующий шаблон.

Цементно-песчаный раствор для обычных полов приготовляют на растворных узлах и доставляют к месту работы в готовом виде или же применяют растворы, приготовленные непосредственно на объекте из сухой смеси с подвижностью раствора по конусу СтройЦНИЛа 3,5 см. Цементно-песчаные растворы должны иметь марки 75—100. Составы растворов:

| Цементный раствор (в частях по объему): | |

| цемент марки 300—400 | 1 |

| песок | 3—3,5 |

| Цементный водонепроницаемый раствор (в частях по объему): | |

| цемент марки 300—400 | 1 |

| глина | 0-1 |

| церезит | 0.12 |

| песок | 2—3 |

| Жидкий цементный раствор для заполнения швов (в частях по объему): | |

| цемент | 1 |

| песок | 1 |

| вода | 0,6 |

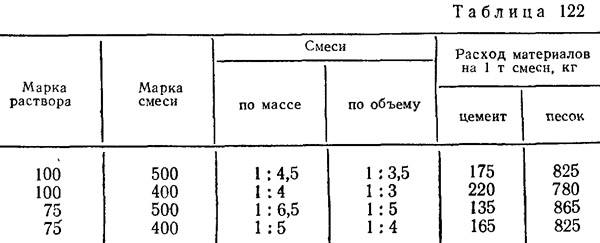

Вблизи места укладки раствор можно приготовить из сухих цементно-песчаных смесей, составы которых приведены в табл. 122.

Сухую растворную смесь доставляют на объекты в закрытых контейнерах или крафт-мешках.

Полы из шлакоситалловых плит

Полы с покрытием из шлакоситалловых плит легко очищаются от пыли и грязи. Они огнестойки, диэлектричны, имеют гладкую поверхность, высокую износостойкость и неограниченные возможиости архитектурного решения в зависимости от фактуры и цвета плит. Высокая степень сопротивляемости шлакоситалла истиранию позволяет применять его для покрытия полов в вестибюлях зданий, вокзалов, станций метрополитена, фойе клубов, торговых залах универмагов. Шлакоситалловые плиты укладывают на прослойке из цементного раствора марки 150—300 (в зависимости от действующих на пол нагрузок), что соответствует составу по массе 1:3 до 1:1,5 (цемент : песок). Шлакоситалло-вые плиты применяют также вместо керамических кислото- и термокислотоупорных плит. Вяжущим материалом в этом случае служит диабазовая мастика с добавкой фурилового спирта и солянокислого анилина. В качестве химически стойких вяжущих материалов для крепления шлакоситалловых плит применяют портландцемент, силикатную мастику, мастики на основе эпоксидных смол. Силикатная кислотоупорная мастика состоит из жидкого стекла с плотностью 1,38 г/см2 и модулем от 2,4 до 3, наполнителя — порошкообразного андезита, диабаза и ускорителя схватывания и твердения — кремнефтористого натрий О влажностью не более 1 %. Состав мастики на основе эпоксидных смол (по массе):

- Эпоксидная смола ЭД-6 (ЭД-5) — 1

- Технический ацетон — 0,2

- Дибутилфталат — 0,15

- Полиэтилен полиамин — 0,15

- Диабазовая мука — 4,4

Состав мастики на основе полиэфирной смолы (по массе):

- Смола — 1

- Гиприз — 0,06

- Нафтенат кобальта — 0,08

- Наполнитель (диабазовая, андезитовая мука) — 2,5—3,0

Полы из синтетических ковровых покрытий

Полы из синтетических ковров устраивают по различным видам оснований (цементно-песчаной стяжке, древесностружечным плитам, дощатым полам и т. д.).

Ковры, как правило, наклеивают на основание при помощи клея (мастики). Для различного вида ковровых покрытий применяют различные мастики. Самой распространенной для наклейки Является мастика на основе поливииилацетатной эмульсии. В зданиях, где происходит интенсивное движение (универмаги, кино и т. д.), мастику наносят полностью на всю поверхность пола. Частичное нанесение мастики производят в жилых домах, гостиницах и разделяют на полнокромочное, вертикальное полосатое и горизонтальное полосатое нанесение.

Кроме клеев и мастик, для приклеивания коврового покрытия употребляют одностороннюю и двухстороннюю склеивающую ленту. При применении односторонней склеивающей ленты ее прикрепляют к внутренней поверхности ковра сначала к одной ее' половине, затем — к другой. При наклейке ковер сверху прижимают руками, а затем ножным роликовым катком (при необходимости). При применении двухсторонней склеивающей ленты ее сначала приклеивают на месте предполагаемого стыка ковра (на основание пола), а затем, удалив защитную бумагу, приклеивают ковер на ленту. Резку и прирезку ковров производят при помощи ножей. Для получения круглой или кривой формы следует применять портновские ножницы.

Приемка полов

Приемке подлежат законченные работы по устройству каждого элемента пола до устройства последующих элементов. При приемке проверяют:

- соблюдение заданных толщин, отметок, плоскостей и уклонов;

- соблюдение требуемого качества (вид, марка и др.) материалов, изделий и строительных смесей;

- уплотнение каждого слоя и плотность прилегания вышележащих элементов пола к нижележащим;

- заполнение швов (между штучными материалами и др.);

- правильность примыкания полов к другим конструкциям;

- правильность рисунка полов, выполненных из штучных материалов.

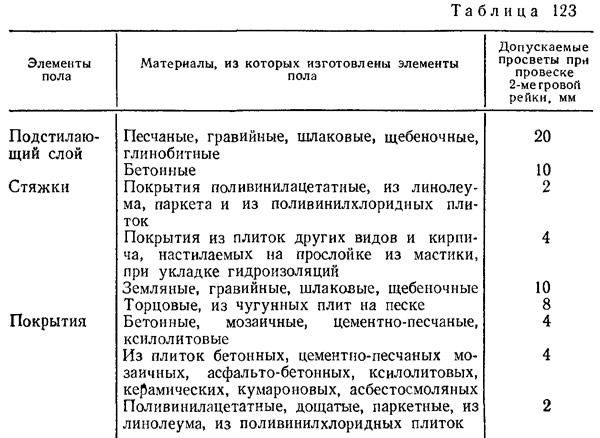

Ровность поверхности каждого элемента пола проверяют во всех направлениях уровнем и контрольной рейкой длиной 2 м. Отклонения поверхности элементов от плоскости не должны превышать- величии, указанных в табл. 123.

Полы с уклонами, предназначенными для стока жидкостей, проверяют пробной поливкой водой. При этом места застоя воды на полу (впадины) должны быть устранены.

Величина уступа между двумя смежными элементами покрытия из штучных материалов не должна превышать: 2 мм — в кирпичных и торцовых покрытиях,, а также в покрытиях из плит, 1 мм — в покрытиях из керамических, ксилолитовых, цементно-песчаных, мозаичных, кумароновых, асбестосмоляных.

Уступы между кромками смежных элементов дощатых, паркетных, из линолеума и поливинилхлоридных плиток не допускается.

Сцепление покрытий (бетонных, цементно-песчаных, мозаичных, ксилолитовых, поливинилацетатных плиток на прослойке из раствора или мастики, паркетного на мастике) с нижележащими элементами пола определяют простукиванием по всей площади. Трещины, выбоины и открытые швы в элементах пола, а также щели между плинтусами и стенами не допускаются.

Отклонения швов между рядами штучных материалов в покрытиях от прямого направления не должны превышать 10 мм на 10 м длины ряда.

Отклонение толщины элементов пола от проектной допускается не более 10 %. Приемка полов, элементы которых выполнены из материалов, твердеющих после укладки (бетона, раствора, ксилолита), допускается не ранее достижения ими проектной прочности. Прочность этих материалов определяют испытанием контрольных образцов в количестве не менее трех на каждые 500 м2 элемента пола.

Примечания

1. Доски шириной более 120 мм раскладываются вдоль, чтобы избежать их коробления.